- •Рецензент : доц., к.Т.Н. Николаев а.И.

- •Доп. План (поз. 0)

- •Классификация искусственных углеродных материалов

- •Основные технологические операции, оборудование для получения среднезернистых и мелкозернистых конструкционных графитов

- •Прокаливание коксов

- •2.2 Измельчение углеродных материалов

- •2.2.1 Основные принципы измельчения

- •2.2.2 Классификация дробильно-размольных машин

- •2.2.3 Основное правило измельчения

- •2.2.4 Машины для дробления материалов (общие сведения)

- •2.3. Классификация углеродных материалов (грохочение); факторы, влияющие на этот процесс, основное используемое оборудование

- •Смешивание углеродных материалов

- •2.4.1 Статистический характер процесса смешивания

- •2.4.2 Теоретические основы адгезии при формировании коксопековых композиций

- •Смесильные машины, конструкция и принцип работы

- •Прессование, основные способы

- •2.6.1 Процессы, происходящие при уплотнении углеродных порошков

- •4. Обжиг или спекание

- •4.1. Стадии спекания и основные физико-химические процессы:

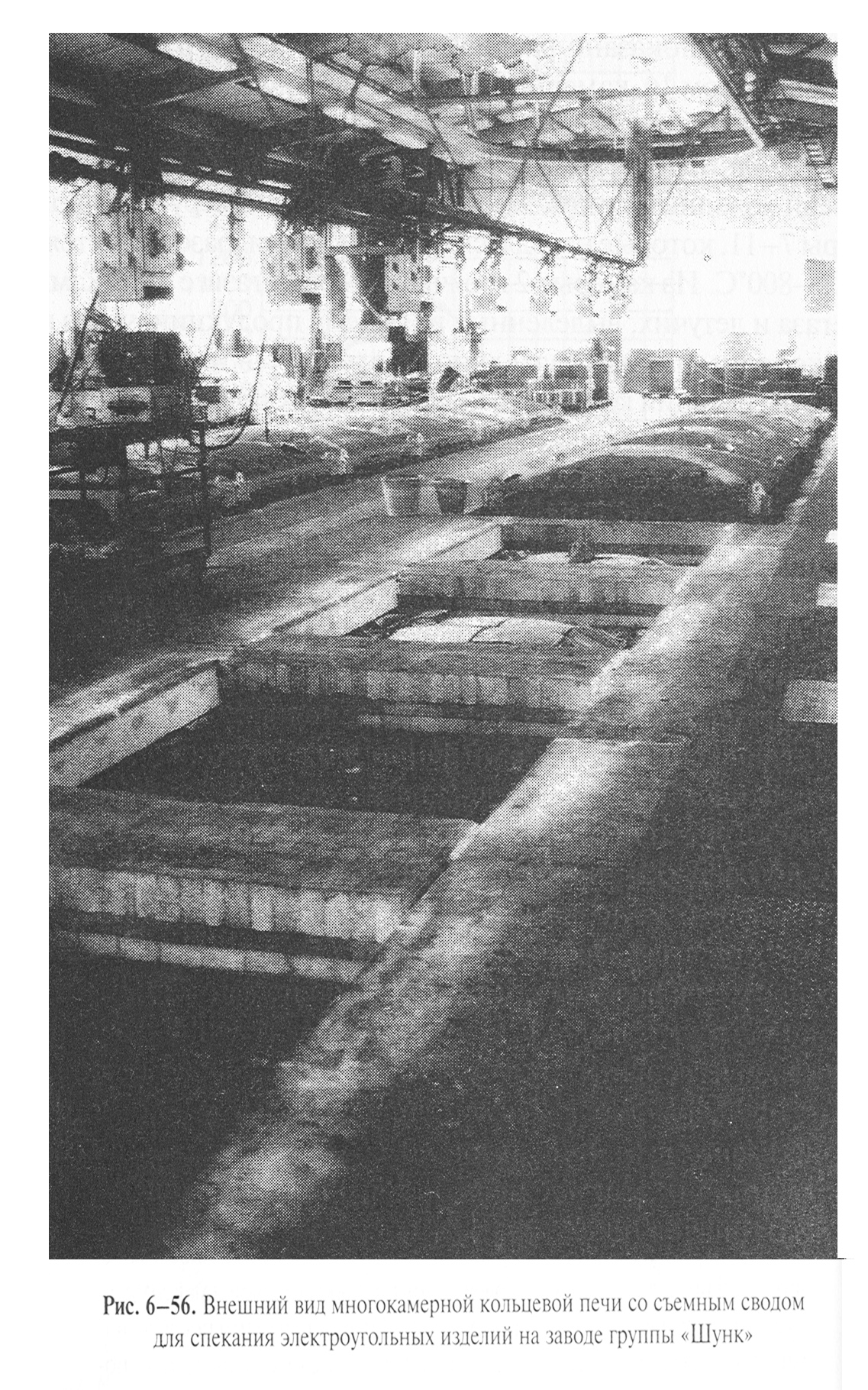

- •4.2 Оборудование обжига

- •5.Графитация

- •5.1 Оборудование графитации

4. Обжиг или спекание

Под спеканием (обжигом) понимается термическая обработка сформованных (спрессованных) углеродных материалов при 800-1400 0С, приводящая к упрочнению связей между частицами путем цементации коксом связующего или их непосредственного сцепления.

Целью спекания является перевод спрессованных материалов в новое качество, при котором:

Увеличивается механическая прочность

Резко уменьшается электрическое сопротивление

Повышается износоустойчивость

Изделия приобретают способность к механической обрабатываемости без скалывания

Материал обожженной заготовки после спекания представляет собой агломерат углеродных частичек, не только склеенных коксом связующего, но и находящихся с последним в химической связи.

4.1. Стадии спекания и основные физико-химические процессы:

Освобождение углеродных частиц от внутренних напряжений и необратимого расширения заготовок после достижения температуры начала размягчения связующего (70-145 0С) и его последующего плавления (70 -2000С)

Частичная отгонка влаги и легких фракций связующего

Окислительная дегидрополиконденсация при 100-300 0С в результате взаимодействия функциональных групп, находящихся на поверхности углеродных порошков и в связующем. Отщепление водорода. Переход β и γ-фракций связующего в ά – фракцию

Последовательно-параллельные реакции разложения связующего и синтез из продуктов разложения. Пиролиз и молекулярная ассоциация связующего с формированием активных радикалов, вид и концентрация которых зависят от происхождения свя- зующего, условий его получения, окружающей среды при спекании, состава смесей, из которых состоит заготовка

радикальная полимеризация, в том числе в паровой фазе; при этом радикалы взаимодействуют с остатками связующего. Реакция протека- ет при температуре ниже 300°С в жидкой фазе и заканчиваются образо- ванием полукокса (350-500°С)

дальнейшее уплотнение материала за счет молекулярной перестрой- ки кокса связующего и образование химических и адсорбционных связей с порошковыми компонентами спекаемых смесей и практически полного удаления летучих (800-850оС). На этой стадии следует предполагать структурную перестройку химических связей, которые возникли ранее

удаление посторонних атомов и соединений с периферии моле- кул, сопровождающееся при температурах выше 800°С уплотнением пленок связующего вследствие его молекулярной перестройки (800— 1300°С)

охлаждение спеченных изделий

В соответствии с изложенным процессы, которые происходят до 300°С, следует считать первой стадией спекания, при 300—750°С — второй, при 750-1300°С — третьей, охлаждение — четвертой.

Спекание нельзя считать комплексом процессов, обособленно начинающихся и заканчивающихся. В первую очередь это объясняется тем, что ему предшествуют операции подготовки смесей — смешение, вальцевание, переработка в шнеках, которые проводятся в температурных интервалах, входящих в первую стадию спекания.

С

другой стороны, графитация является

продолжением спекания. Формирующиеся

при спекании элементы структуры во

многом определяют кинетику и механизм

графитации.

В композиции оптимального состава происходит необратимая сорбция в порах наполнителя соединений пека с молекулярной массой 500 - 2500 а.е.м. и 190, 178 а.е.м., которые не извлекаются в тетрагидрофурановый экстракт, не обнаруживаясь в пековых прослойках между частицами кокса.

Увеличение содержания связующего в композиции по сравнению с оптимальным при постоянной величине удельной поверхности наполнителя приводит к снижению плотности наполнителя в композиции, находящейся под давлением, а после снятия приложенного давления это приводит к снижению свойств материала за счет появления увеличенных пековых прослоек.

Чрезмерное увеличение пековых прослоек приводит к снижению прочности кокса, получаемого из связующего в процессе карбонизации из-за увеличения газовыделения из пека, удаленного от поверхности коксовых частичек наполнителя..

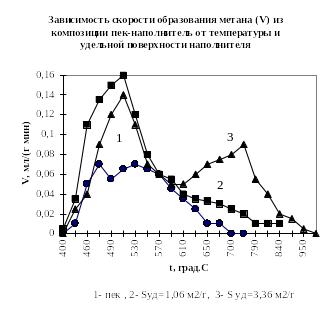

Рисунок 4-1

Для температурной зависимости скорости образования метана характерны два относительных экстремума - первый для газовыделения из связующего при 5000С и второй при 7000С для полукокса из связующего. Отмечено, что при увеличении поверхности наполнителя, доля метана, образующегося из чистого связующего, уменьшается, а из полукокса связующего - увеличивается. Однако эти изменения носят немонотонный характер.

Установлено, что

при пиролизе коксопековых композиций

с удельной поверхностью наполнителя

выше 4,0-4,5 м2/г

доля метана, выделившегося из чистого

связующего возросла (рис. ,кривая 2), а

из полукокса - уменьшилась ( рис. ,

кривая 4). Аналогичный эффект наблюдается

и при увеличении содержания связующего

выше оптимального( кривая 2 рис. ).Это

свидетельствует о том, что при избытке

пека на процесс газовыделения оказывают

существенное влияние области чистого

пека, достаточно удаленные от поверхности

наполнителя и не вступающие с ним во

взаимодействие.