- •Рецензент : доц., к.Т.Н. Николаев а.И.

- •Доп. План (поз. 0)

- •Классификация искусственных углеродных материалов

- •Основные технологические операции, оборудование для получения среднезернистых и мелкозернистых конструкционных графитов

- •Прокаливание коксов

- •2.2 Измельчение углеродных материалов

- •2.2.1 Основные принципы измельчения

- •2.2.2 Классификация дробильно-размольных машин

- •2.2.3 Основное правило измельчения

- •2.2.4 Машины для дробления материалов (общие сведения)

- •2.3. Классификация углеродных материалов (грохочение); факторы, влияющие на этот процесс, основное используемое оборудование

- •Смешивание углеродных материалов

- •2.4.1 Статистический характер процесса смешивания

- •2.4.2 Теоретические основы адгезии при формировании коксопековых композиций

- •Смесильные машины, конструкция и принцип работы

- •Прессование, основные способы

- •2.6.1 Процессы, происходящие при уплотнении углеродных порошков

- •4. Обжиг или спекание

- •4.1. Стадии спекания и основные физико-химические процессы:

- •4.2 Оборудование обжига

- •5.Графитация

- •5.1 Оборудование графитации

2.2.1 Основные принципы измельчения

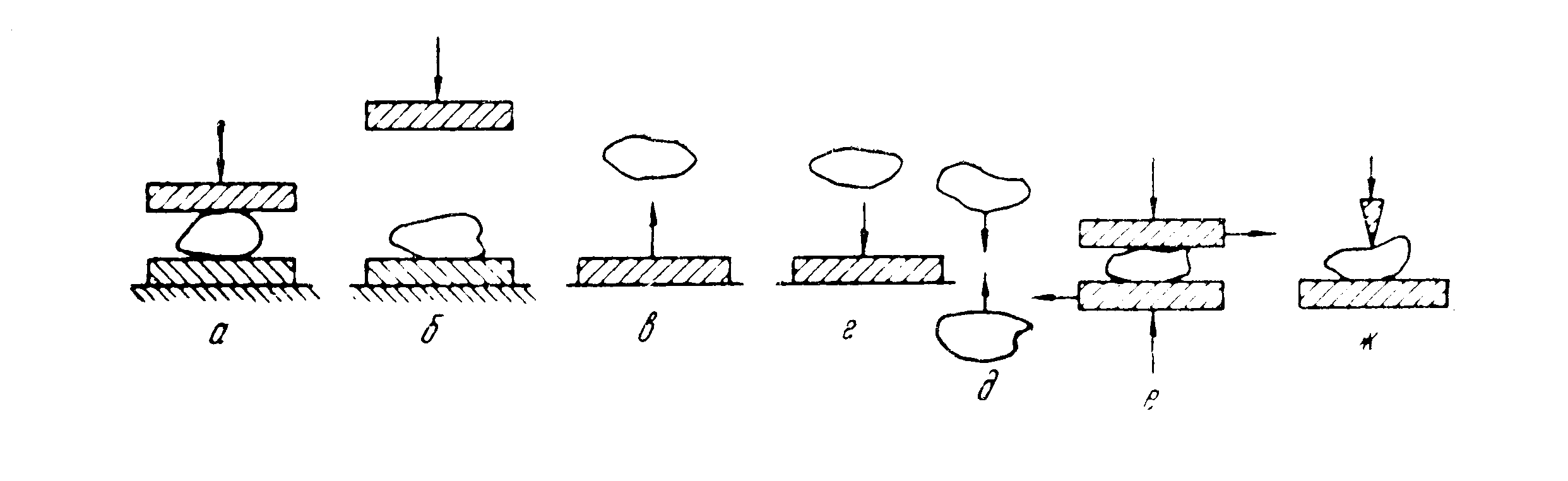

Измельчение может быть достигнуто в результате различных механических воздействий, а именно: раздавливания, удара, истирания и раскалывания. Принципы измельчения изображены на рисунке 2.10.

а – раздавливание; б – д – удар; е – истирание; ж – раскалывание

Рисунок 2.10 – Основные принципы измельчения

Наиболее эффективно дробление раздавливанием, больших энергетических затрат и сменных дробящих частей машины требует истирание. Метод измельчения, а следовательно и тип машины, выбирают в соответствии с требованиями технологического процесса. Кроме того, следует учитывать и физические свойства дробимого материала, так как они определяют и характер наиболее выгодного для данного материала механического воздействия.

Для твердых и хрупких материалов наиболее эфективны удар и раздавливание, для вязких – раздавливание, соединенное с истиранием. Для хрупких материалов во избежание образования большого количества частиц мелких классов применяют способ раскалывания. Крупные куски измельчают раздавливанием, куски средней величины, а также мелкие зерна – ударом или раздавливанием, тонкие материалы – истиранием, соединенным с ударом или раздавливанием.

Обычно в условиях непрерывного процесса вследствие случайного характера расположения кусков в рабочем пространстве дробильной машины измельчение происходит многими способами механического воздействия, но главную роль играет тот способ, для осуществления которого сконструирована данная машина. При выборе типа машины для измельчения того или иного материала необходимо знать, какую крупность должны иметь частицы конечного продукта и каким способом измельчения можно достигнуть этого результата.

С энергетической точки зрения процесс измельчения представляет собой работу, затраченную на преодоление сил между разделяемыми частицами твердого тела и на сопутствующие процессы: теплообразование, деформацию, создание звука, вибрацию и другие процессы. Из общего количества энергии, затрачиваемой при измельчении непосредственно на разрушение кусков материала, расходуется незначительная ее часть. Большая часть энергии тратится на преодоление трения в механизмах, на подъем мелющих тел, на нагревание материала и среды и т. д. Вследствие этого дробильные и размольные машины работают с весьма низким коэффициентом полезного действия. К.п.д. дробилок колеблется в пределах 0,2 – 0,4, а мельниц – 0,05 – 0,15.

Зависимости между работой измельчения и влияющими на нее факторами достаточно сложны и не могут быть точно выражены в математической форме. В этой связи большое значение приобретают предложенные теории измельчения материалов, использование которых может оказаться полезным при расчете расхода энергии или определении зависимости расхода энергии от степени измельчения твердых материалов.

В технике измельчения наибольшее значение имеют два основных положения:

1. Работа, затраченная на измельчение, пропорциональна вновь образующейся поверхности или квадрату поперечника его кусков.

2. Работа, затраченная на разрушение материала прямо пропорциональна объему, массе или кубу поперечника его кусков.

Согласно первому положению, называемому поверхностной теорией (или гипотезой), предложенной в 1867 г. Ритттингером, работа по измельчению, а следовательно, и расход энергии пропорциональны образующейся (в результате измельчения) поверхности раздела.

Не рассматривая весь ход доказательств, подробно изложенных в специальной литературе, приведем конечные выводы этого положения:

,

(4)

,

(4)

где

– работа, затраченная на измельчение

двух тел;

– работа, затраченная на измельчение

двух тел;

– степень измельчения;

– степень измельчения;

– поверхность измельчаемых тел.

– поверхность измельчаемых тел.

Это отношение показывает, что работа, затраченная на измельчение, прямо пропорциональна степени измельчения или удельной поверхности. Уравнение для расчета энергии, затраченной на тонкое измельчение имеет вид:

,

(5)

,

(5)

где

– энергия, затрачиваемая на измельчение;

– энергия, затрачиваемая на измельчение;

– степень измельчения;

– степень измельчения;

и d – средний размер

кусков до и после измельчения;

и d – средний размер

кусков до и после измельчения;

G – масса измельчаемого материала;

k – коэффициент пропорциональности, равный энергии, которую необходимо затратить на единицу площади поверхности.

Второе положение, называемое объемной

теорией, было предложено и доказано

В.Л. Кирпичевым (1874 г.); это положение

известно также как теория Кика (1885 г.).

Согласно основному положению этой

теории, расход энергии на измельчение

прямо пропорционален изменению

(уменьшению) объема или массы ( )

тела, и, следовательно, отношение работ

)

тела, и, следовательно, отношение работ

и

и ,

затраченных на дробление двух тел,

имеющих объемы

,

затраченных на дробление двух тел,

имеющих объемы

и

и

,

равно:

,

равно:

.

(6)

.

(6)

Известно, что работа равна произведению

силы на пройденный путь. В рассматриваемом

случае путь ( )

соответствует деформации тела под

влиянием силы (

)

соответствует деформации тела под

влиянием силы ( ):

):

(7)

(7)

.

(8)

.

(8)

Деформация по закону Гука прямо пропорциональна линейным размерам тела и, следовательно, для двух тел отношение деформаций равно:

.

(9)

.

(9)

На основании вышеприведенных формул получим:

(10)

(10)

Согласно теории Кирпичева – Кика [2] энергия, необходимая для измельчения пропорциональна массе или объему измельчаемого материала:

,

(11)

,

(11)

где G – масса измельчаемого материала;

k – коэффициент пропорциональности, равный энергии на дробление единицы массы материала при степени дробления, равной 10,

– степень измельчения;

и d – средний размер кусков до и после измельчения.

Изложенные теории существенно отличаются одна от другой: по первой из них работа, затрачиваемая на измельчение материала, прямо пропорциональна квадрату, а по второй – кубу поперечника его кусков.

Наблюдаемая на мельничных установках определенная зависимость между расходом энергии и вновь получаемой поверхностью тонких порошков приводит к тому, что поверхностная теория хорошо согласуется с практикой. При крупном же дроблении получаются завышенные результаты. Объемная же теория, наоборот, хорошо согласуется с опытными данными при крупном дроблении, осуществляемом главным образом ударом и раздавливанием. При тонком измельчении, связанном с истиранием, получаются заниженные результаты. Таким образом, обе теории дополняют одна другую.

П.А. Ребиндер предложил новую единую теорию, в которой нашли отражение обе вышеприведенные. По этой теории, работа, затраченная на измельчение, выражается следующей формулой:

,

(12)

,

(12)

где

– удельная свободная поверхностная

энергия твердого тела;

– удельная свободная поверхностная

энергия твердого тела;

– поверхность, образующаяся при

измельчении;

– поверхность, образующаяся при

измельчении;

–

энергия упругой и пластической деформации

на единицу объема;

–

энергия упругой и пластической деформации

на единицу объема;

– часть объема, подвергшегося деформации.

– часть объема, подвергшегося деформации.

Первое слагаемое первой части этого уравнения учитывает работу, расходуемую на образование новых поверхностей при разрушении твердого тела (вычисляемую по уравнению, которое получено на основании первой теории).

Второе слагаемое учитывает работу, необходимую для преодоления упругих деформаций (вычисляемую по уравнению, определяемому второй теорией).

При крупном дроблении величина вновь

образующейся поверхности сравнительно

невелика. Поэтому в уравнении второй

член

значительно превышает первый

значительно превышает первый

(которым можно пренебречь) и расход

энергии на дробление приблизительно

пропорционален объему твердого тела.

При тонком измельчении, наоборот, вновь

образованная поверхность велика, и

поэтому велики и затраты энергии на ее

образование, а работа на преодоление

упругих сил размалываемых частиц

материала вследствие их небольших

размеров в поперечнике мала и может не

учитываться.

(которым можно пренебречь) и расход

энергии на дробление приблизительно

пропорционален объему твердого тела.

При тонком измельчении, наоборот, вновь

образованная поверхность велика, и

поэтому велики и затраты энергии на ее

образование, а работа на преодоление

упругих сил размалываемых частиц

материала вследствие их небольших

размеров в поперечнике мала и может не

учитываться.