- •Лабораторная работа №3 Сварка металлов

- •1. Общие сведения

- •1.1. Сущность, назначение и преимущества сварки перед другими видами соединений

- •1.2. Электродуговая сварка

- •1.2.1. Выбор рода тока и сварочного оборудования

- •1.2.2. Выбор электрода

- •Электроды для сварки углеродистых и низколегированных конструкционных сталей

- •1.2.3. Выбор режимов ручной электродуговой сварки

- •4. Длина дуги Lд (мм) существенно влияет на качество шва: чем короче дуга, тем выше качество наплавленного металла. Длину дуги определяют по формуле:

- •Примерные режимы точечной сварки для малоуглеродистой стали

- •1.4. Автоматическая сварка под слоем флюса

- •1.5. Контроль качества сварных соединений

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •2. Порядок выполнения работы

- •3. Содержание отчета

Примерные режимы точечной сварки для малоуглеродистой стали

Толщина свариваемых листов S, мм |

Сила тока Iсв, А |

Продолжительность импульса t, с |

Усилие на электродах P, Н |

Диаметр контактной поверхности электрода, мм |

1,0 + 1,0 |

4500…8000 |

0,2…0,8 |

735…1180 |

5 |

2 + 2 |

8000…14000 |

0,25…0,8 |

245…490 |

8 |

3 + 3 |

14000…19000 |

0,5…1,0 |

490…785 |

10 |

1.4. Автоматическая сварка под слоем флюса

При автоматической сварке применяются устройства, в которых механизированы процессы подачи электрода в зону дуги и перемещение электрода вдоль шва, при этом электрическая дуга горит между свариваемым изделием и голой электродной проволокой. По мере расплавления проволока с катушки подается в зону дуги механизмом автомата. Впереди устройства имеется бункер, из которого по трубе на свариваемые кромки самотеком поступает флюс. В процессе сварки получается шов, закрытый толстой шлаковой коркой, которая легко отделяется от шва после его остывания.

или

=

или

=

~

а)

б)

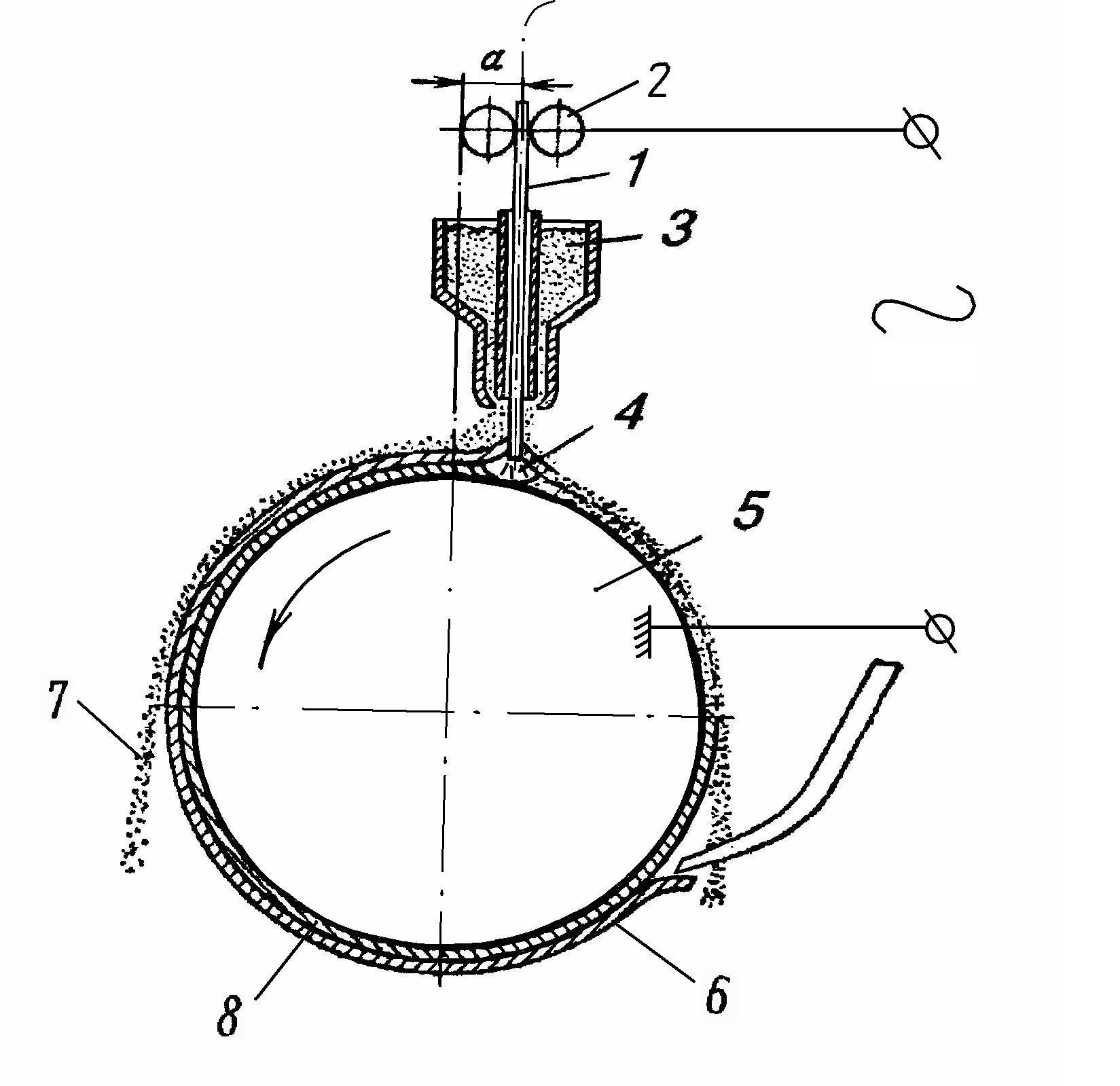

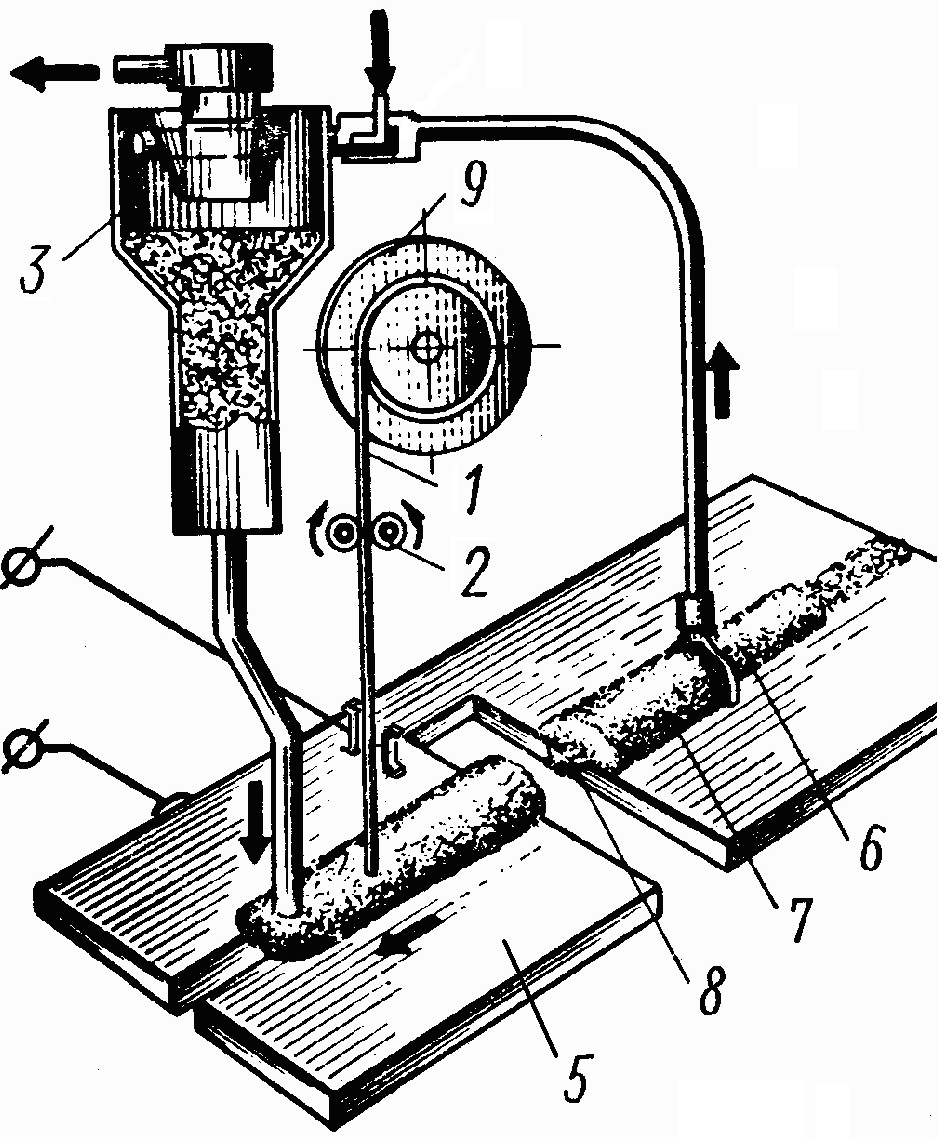

Рис. 3.7. Схемы дуговой автоматической сварки под слоем флюса (а) и наплавки изношенной поверхности при ремонтных работах (б): 1 – электродная проволока; 2 – подающий механизм; 3 – бункер с флюсом; 4 – дуга в газовой защите; 5 – изделие; 6 – шлаковая корка; 7 – нерасплавившийся флюс; 8 – шов; 9 – кассета

Сила тока выбирается Iсв = (80…100)h (до 3000…4000 А), где h глубина проплавления. Производительность этой сварки в 5…10 раз выше по сравнению с ручной.

Флюсом называют зернистый материал, которым засыпается зона сварки. Он имеет то же значение, что и покрытие на электродах при ручной сварке, – защищать расплавленный металл шва от вредного влияния кислорода и азота воздуха. Кроме того, флюс концентрирует тепло в зоне сварки, обеспечивая этим глубокий провар основного металла, правильно формирует сварной шов в результате давления на ванну жидкого металла и медленного его остывания, устраняет потери на угар и разбрызгивание расплавленного металла, стабилизирует горение дуги, легирует металл шва и обеспечивает высокие его механические свойства.

Для автоматической и полуавтоматической сварки применяют высокомарганцовистые плавленые флюсы АН-348, АН-348А, ОСЦ-45 и др.

Применяемый флюс должен быть сухим после просушки его в печах при 250…350° С, содержание влаги допускается не выше 0,1%.

Во время сварки часть флюса (20…60%) расплавляется и переходит в шлак, остальной флюс собирают и используют снова для процесса сварки.

1.5. Контроль качества сварных соединений

Самая тщательная разработка технологии сварки не гарантирует производство от появления дефектов в сварных швах. Эти дефекты могут снизить прочность сварной конструкции и в некоторых случаях привести к ее разрушению. Контроль дефектов сварки в готовом изделии является необходимым даже при самой совершенной технологии сварки.

Применяя различные методы контроля, можно выявить дефекты и устранить их. Методы контроля разнообразны: внешний осмотр, гидравлические, пневматические испытания сварных сосудов, трубопроводов, просвечивание рентгеновскими и гамма-лучами, магнитный, ультразвуковой и другие.

Внешний осмотр сварного шва является первой контрольной операцией по приемке готового сварного узла или изделия. Внешним осмотром в сварных швах выявляют трещины, раковины, поры, подрезы, кратеры и другие дефекты.

Перед контролем сварные швы и прилегающий к шву основной металл, по 10…12 мм с каждой стороны, должны быть очищены от шлака, окалины, капель металла и других загрязнений. Сам осмотр может производиться как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Внешнему осмотру подвергаются все швы независимо от их рабочего назначения и последующего способа контроля.

После осмотра сварного шва устанавливаются дефекты, по которым его бракуют. Хорошо выполненный шов имеет плавный переход к основному металлу без наплывов, подрезов, а также равномерную ширину и высоту по его длине.

Сварной шов считается негодным, если он имеет неравномерное распределение наплавленного металла по шву, бугры и седловины, неравномерную высоту и ширину по его длине, а также ослабление.

Недопустимыми дефектами шва являются трещины, поры, подрезы, поджоги и незаваренные кратеры.

Виды дефектов сварных швов, выявляемые внешним осмотром, приведены в табл. 3.4.

Таблица 3.4