- •Лабораторная работа №3 Сварка металлов

- •1. Общие сведения

- •1.1. Сущность, назначение и преимущества сварки перед другими видами соединений

- •1.2. Электродуговая сварка

- •1.2.1. Выбор рода тока и сварочного оборудования

- •1.2.2. Выбор электрода

- •Электроды для сварки углеродистых и низколегированных конструкционных сталей

- •1.2.3. Выбор режимов ручной электродуговой сварки

- •4. Длина дуги Lд (мм) существенно влияет на качество шва: чем короче дуга, тем выше качество наплавленного металла. Длину дуги определяют по формуле:

- •Примерные режимы точечной сварки для малоуглеродистой стали

- •1.4. Автоматическая сварка под слоем флюса

- •1.5. Контроль качества сварных соединений

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •2. Порядок выполнения работы

- •3. Содержание отчета

1.2.2. Выбор электрода

Выбор электрода зависит от способа сварки (рис. 1), рода тока, вида сварочной дуги, материала заготовки и других факторов.

Сварка осуществляется или плавящимися электродами, или неплавя-щимися, в большинстве случаев – угольными либо вольфрамовыми.

Неплавящиеся электроды разделяют на угольные, графитовые и вольфрамовые. Угольные и графитовые электроды применяют только при сварке па постоянном токе. В графитовых электродах углерод имеет кристаллическое строение, а в угольных – аморфное.

Вольфрамовые электроды применяют при сварке на постоянном и переменном токе, при атомно-водородной сварке и при сварке в атмосфере инертного газа. По ГОСТ 23049-80 электроды изготавливаются диаметром 0,5... 10 мм из чистого вольфрама (марки ЭВЧ).

Плавящиеся электроды, в зависимости от назначения и химического состава свариваемого металла, могут быть изготовлены из различных материалов: стали, чугуна, меди, латуни, бронзы, алюминия и твердых сплавов. Применяют их при сварке без обмазки (в незащищенном, голом виде) или со слоем тонкого и толстого покрытий. Электродную проволоку без покрытия применяют только при автоматических и полуавтоматических процессах сварки.

Для сварки углеродистой стали электроды изготовляют из мягкой стальной проволоки, содержащей 0,08…0,12% С (марки Св-08, Св-08А и др.). Содержание фосфора и серы допускается в пределах 0,025…0,04%.

Для сварки легированной стали электроды изготовляют из низколегированной стальной проволоки, содержащей до 0,22% С (марки Св-18ХМА, Св-10Х5М и др.). Первые цифры за индексом Св указывают содержание углерода в сотых долях процента, буквы с последующей цифрой означают среднее содержание различных элементов в процентах: Т – титан, Г – марганец, Х – хром, М – молибден, Н – никель.

Все металлические электроды для ручной дуговой сварки подразделяются на 4 класса, каждый из которых включает различные типы и марки электродов.

Первый класс (ГОСТ 9466) это электроды для сварки углеродистых и легированных сталей. Типы этого класса маркируются буквой Э и цифрой, следующей за ней, обозначающей минимально гарантируемый предел прочности. Например: Э42 означает тип электрода первого класса с минимальным гарантируемым пределом прочности в = 420 Н/мм2.

Если в обозначении после цифр стоит буква А, то это означает, что электрод данного типа обеспечивает более высокие пластические свойства наплавленного металла по сравнению с электродом соответствующего типа без этой буквы.

Второй класс (ГОСТ 9466) это электроды для сварки легированных и теплоустойчивых сталей. Типы электродов маркируются буквой Э и другими буквами и цифрами, характеризующими химический состав наплавленного металла.

Например: ЭМХ означает тип электрода второго класса, гарантирующий содержание в наплавленном металле молибдена и хрома, в соответствии с ГОСТ 9466 в количестве 0,4…0,7 и 0,3…0,6% соответственно.

Третий класс (ГОСТ 10052) это электроды для сварки высоко-легированных сталей с особыми свойствами, например 08Х18Н10Т.

Типы этого класса маркируются

ЭА для сварки аустенитных сталей, например ЭА-400/10у

ЭФ для сварки ферритных сталей;

ЭАФ для сварки аустенитно-ферритных сталей.

Следующие за буквами цифры указывают условный тип металла, полученного при наплавке этими электродами.

Четвертый класс (ГОСТ 10051) – это электроды для наплавки поверхностей с особыми свойствами. Типы электродов четвёртого класса маркируются буквами ЭН, что обозначает электрод наплавочный. Затем следуют цифры и буквы, характеризующие химический состав наплавленного металла и его твёрдость.

Например: ЭН-80Х4 В180 10-60 означает электрод наплавочный, в наплавленном этим электродом металле в среднем содержится 0,8% С, 4% Cr, 16% W, 10% V при твёрдости НRC 60.

В соответствии с ГОСТ 9457 предусматривается 15 типов электродов от Э34 до Э145:

Э34 – дает наименьшую прочность и малую пластичность металла и относится к электродам с тонким стабилизирующим покрытием, допускается только в производстве менее ответственных конструкций из углеродистых сталей;

Э42 и Э46 – пригодны для ответственных конструкций из малоуглеро-дистых сталей;

Э 50 и Э 55 – для среднеуглеродистых и низколегированных сталей;

Э60, Э70, Э85, Э100, Э125 и Э145 – для легированных сталей повышенной прочности, причём для типов Э85…Э145 сварное соединение после сварки проходит термическую обработку.

Типы Э34…Э70 имеют стержень из проволоки Св-08, а Э85…Э145 – из легированной и высоколегированной проволоки, например Св-04Х19Н11М3.

Применяются ещё марки электродов, устанавливаемые заводом- изготовителем. Обозначение этих марок совершенно произвольное, и марка может отличаться, например, лишь количеством наносимого покрытия при том же составе, который вносится в паспорт электрода. Например, электроды типа Э42 могут иметь марки ОММ 5, ЦМ 7, ЦМ 9 и др. При этом стержень во всех марках одинаковый (Св-08), а состав обмазок различен. Меняя состав покрытия, можно в широких пределах изменять свойства наплавленного металла.

Широко известны электроды типа УОНИ 13. Их несколько разно-видностей. Например, УОНИ 13/45, УОНИ 13/55, УОНИ 13/65 и т.д., где второе число указывает предел прочности наплавленного металла. Сварка этими электродами обеспечивает получение механических свойств сварочного шва наплавленного металла часто выше показателей основного металла.

Электродные покрытия классифицируются по различным признакам:

а) по толщине слоя покрытия (от 0,1 до 0,25 мм) и толстые (от 0,6 до 2 мм и более);

б) по характеру образующихся при расплавлении покрытий, шлаков (кислые и основные);

в) по способу нанесения покрытия (окунанием или опрессовкой);

г) по назначению: ионизирующие (т.е. только для стабилизации горения дуги) и качественные (т.е. улучшающие металлургический процесс расплавления электрода и основного металла, а также остывания наплавленного металла). Для тонких обмазок применяют, например, сметанообразную смесь из 85% меди и 15% жидкого стекла, разбавленную водой.

Тонкие обмазки стабилизируют горение дуги и мало влияют на качество шва. Толстые обмазки иногда называют защитными, т.к. при работе с ними металл защищается от соприкосновения с воздухом, кроме того, он легируется и раскисляется. Поэтому в обмазку входят вещества газообразующие, шлакообразующие, раскисляющие, связывающие и легирующие.

Газообразующие – вводят для образования значительного количества газов, защищая наплавленный металл от действия окружающего воздуха; в качестве таких веществ в обмазки вводят крахмал, декстрин, целлюлозу, древесную муку, СаСО3 и др.

Шлакообразующие – расплавляясь, образуют шлаки, закрывающие наплавляемый металл, а также изолируют его от воздуха, В качестве шлакообразующих веществ применяют каолин, мел, полевой шпат, кварц и другое.

Раскисляющие – восстанавливают окисленный наплавленный металл. В качестве раскисляющих присадок в обмазки вводят ферросилиций, ферромарганец, алюминий и другие.

Легирующие – используют в целях изменения химического состава наплавленного металла, а также для повышения его химических свойств. В качестве легирующих присадок в обмазки вводят феррохром, ферромарганец, ферромолибден и другие.

Связующие – удерживают обмазку на электроде прочным слоем. В качестве связующего материала наиболее часто используется жидкое стекло.

На примере электрода УОНИ 13 покрытие состоит: основная часть – мрамор СаСО3 при нагревании разлагается на окись кальция СаО, идущую в шлак, и газ СО2, частично восстанавливающийся до СО; двуокись углерода СО2 производит окисляющее действие и связывает водород в пар – Н20; газы СО2 и СО заполняют зону сварки, создавая защитную атмосферу; плавиковый шпат снижает температуру плавления и вязкость шлака; кварц входит в покрытие для разжижения шлака и уменьшения угара кремния; ферромарганец и ферросилиций вводят для легирования металла и раскисления; ферротитан является сильным раскислителем и модификатором наплавленного металла и в процессе сварки титан практически полностью выгорает и в наплавленном металле не обнаруживается.

В соответствии с ГОСТ 9466-75 электроды классифицируются по назначению, требованиям к качеству, виду и толщине покрытия, пространственному положению при сварке, роду и полярности применяемого при сварке тока, а также номинальному напряжению холостого хода используемого источника питания.

По назначению электроды подразделяются: У – для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа; Л – для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа: Т – для сварки легированных теплоустойчивых сталей; В – для сварки высоколегированных сталей с особыми свойствами; И – для наплавки поверхности слоев с особыми свойствами.

По видам покрытия электроды подразделяются: Л – с кислым покрытием; Б – с основным покрытием; Ц – с целлюлозным покрытием; Р – с рутиловым покрытием; П – с прочими видами покрытий.

При наличии в составе покрытия более 20 % железного порошка в обозначение вида покрытия электродов добавляют букву Ж.

Кислые покрытия (А) (электроды АНО-2, СМ-5 и др.) состоят в основном из окислов железа и марганца (обычно в виде руды), кремнезема, ферромарганца. Электроды с кислым покрытием технологичны, однако наличие окислов марганца делает их токсичными.

Основные покрытия (Б) (электроды УОНИ-13/45, ОЗС-5, ДСК-50 и др.) не содержат окислов и марганца. Например, покрытие электрода марки УОНИ-13/45 состоит из мрамора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла. Металл шва, выполненный электродом с основным покрытием, обладает большой пластичностью. Этими электродами варят ответственные конструкции.

Целлюлозные покрытия (Ц) (электроды ВСЦ-1, ВСЦ-2, ОСЦ-1 и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др. Эти покрытия удобны для сварки в любом пространственном положении, но дают наплавленный металл пониженной пластичности.

Рутиловые покрытия (Р) (электроды АНО-3 АНО-4, ОЗС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.) имеют в своем составе преобладающее количество рутила TiO2. Рутиловые покрытия технологичны, менее вредны для дыхательных органов сварщика, чем другие.

По толщине покрытия электроды подразделяются: М – с тонким покрытием; С – со средним покрытием; Д – с толстым покрытием; Г – с особо толстым покрытием.

По допустимым пространственным положениям сварки электроды подразделяются: 1 – для всех положений; 2 – для всех положений, кроме вертикального сверху вниз; 3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх; 4 – для нижнего и нижнего в «лодочку».

По роду и полярности тока, а также напряжению холостого хода используемого источника питания сварочной дуги.

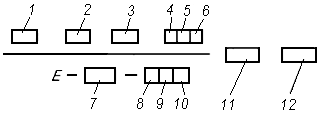

С хема

условного обозначения электродов по

ГОСТ 9466 приведена на рис. 3.5.

хема

условного обозначения электродов по

ГОСТ 9466 приведена на рис. 3.5.

Рис. 3.5. Структура условного обозначения электродов: 1 – тип; 2 – марка; 3 – диаметр, мм; 4 – обозначение названия электрода; 5 – обозначение толщины покрытия; 6 – группа электродов; 7 – труппа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467 или ГОСТ 10052; 8 – обозначение вида покрытия; 9 – обозначение допустимых пространственных положений сварки; 10 – обозначение рода применяемого при сварке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока; 11 – обозначение стандарта по классификации, размерам и общим техническим требованиям на электроды; 12 – обозначение стандарта на типы электродов

Например, обозначение электрода УОНИ 13/50-Э50А-5.0-Ф по ГОСТ 9467 расшифровывается: УОНИ 13/50 – марка электрода по покрытию; Э50 – тип электрода, где Э – электрод для дуговой сварки, а 50 – гарантируемая прочность сварного шва (в = 500 Н/мм2); А – повышенные пластические свойства металла шва; 5.0 – диаметр электродной проволоки, мм; Ф – фтористо-кальциевый тип электродного покрытия.

Обозначение

электрода

для сварки конструкционных сталей,

например

![]() ГОСТ 9466 расшифровывается так.

ГОСТ 9466 расшифровывается так.

В числителе: тип электрода (Э46А), где Э – электрод; 46 – минимальное временное сопротивление разрыву (в = 460 МПа); А – повышенное гарантированное значение относительного удлинения и ударной вязкости; 3.0 – диаметр и УД2 – группа из двух букв и цифры. Первая буква этой группы У указывает назначение электрода для сварки углеродистых и низколегированных сталей, вторая Д – толщину покрытия. Цифра 2 – группу электродов по качеству изготовления.

В знаменателе: Е – электрод, 432(5) – группа индексов, характеризующих металл шва, где первые две цифры обозначают минимальное временное сопротивление разрыву (430 МПа); третья цифра – минимальное относительное удлинение (2) – 22%; последняя – минимальную температуру, при которой ударная вязкость составляет не менее 3,5·105 Дж/м2, (5) – минус 40ºС и Б10 – группа из буквы и двух цифр, где буква обозначает вид покрытия (Б) – основное), первая цифра – допустимое пространственное положение при сварке (1) – для сварки во всех пространственных положениях), вторая цифра – требование к электропитанию дуги (0) – сварка на постоянном токе обратной полярности.

В табл. 3.1 даны марки широко распространенных электродов и их применение. Электроды для сварки углеродистых и легированных конструкционных сталей различают по марке, типу, диаметру стержня и по покрытиям.

Таблица 3.1