- •Лабораторная работа №3 Сварка металлов

- •1. Общие сведения

- •1.1. Сущность, назначение и преимущества сварки перед другими видами соединений

- •1.2. Электродуговая сварка

- •1.2.1. Выбор рода тока и сварочного оборудования

- •1.2.2. Выбор электрода

- •Электроды для сварки углеродистых и низколегированных конструкционных сталей

- •1.2.3. Выбор режимов ручной электродуговой сварки

- •4. Длина дуги Lд (мм) существенно влияет на качество шва: чем короче дуга, тем выше качество наплавленного металла. Длину дуги определяют по формуле:

- •Примерные режимы точечной сварки для малоуглеродистой стали

- •1.4. Автоматическая сварка под слоем флюса

- •1.5. Контроль качества сварных соединений

- •Дефекты сварных соединений, выявляемые внешним осмотром

- •2. Порядок выполнения работы

- •3. Содержание отчета

4. Длина дуги Lд (мм) существенно влияет на качество шва: чем короче дуга, тем выше качество наплавленного металла. Длину дуги определяют по формуле:

Lд = 0,5 • (d + 2) .

Электроконтактная сварка

Контактную сварку по форме свариваемого соединения, определяющего тип сварочной машины, разделяют на стыковую, точечную и роликовую. Нагрев металла при всех видах контактной сварки происходит за счет выделения тепла при прохождении электрического тока по свариваемым деталям.

Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой мощности (иногда до 100 000 А) при напряжении 0,3…10 В. Такой режим сварки

повышает производительность труда, экономит электроэнергию, снижает возможность окисления деталей, уменьшает зону термического влияния, позволяет управлять процессом тепловыделения и теплоотвода, т. е. процессом формирования соединения.

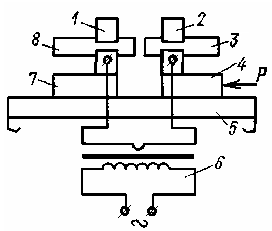

Машина для стыквой сварки (рис. 3.6) состоит из понижающего трансформатора; механизмов, обеспечивающих закрепление, создание усилий сжатия и перемещение свариваемых деталей, и пульта управления.

Рис.

3.6. Схема стыковой сварки: 1,

2

– зажимы; 3,

8

– свариваемые детали; 4,

7

– суппорты;

5

– плита; 6

– сварочный трансформатор

Стыковую сварку разделяют на сварку оплавлением и сварку сопротивлением.

При сварке сопротивлением торцы деталей тщательно обрабатывают, детали сводят до соприкосновения и включают ток. После нагрева металла в месте контакта до пластического состояния давление сжатия повышается. Этот способ может быть использован для сварки изделий из стали, меди и латуни с площадью контакта до 1500…2000 мм2.

Наибольшим распространением пользуется сварка оплавлением. При этом не требуется тщательная подготовка кромок. После включения тока детали сводят до соприкосновения и в местах контактов, благодаря высокой плотности тока происходит оплавление. При последующих соприкосновениях происходит оплавление всего стыка. Прилегающий к стыку металл нагревается до пластического состояния и в этот момент осуществляется его осадка. В процессе осадки выдавливается жидкий металл с торцов и вместе с ним удаляются окислы и загрязнения с кромок. В результате полного удаления окислов удается получить более стабильные результаты по качеству образующихся соединений.

При стыковой сварке цветных металлов в основном применяют сварку сопротивлением, причем плотность тока выбирают в несколько раз больше плотности тока, применяемой при сварке сталей. Мощность стыковых машин выбирают из расчета 0,12…0,15 кА/мм2 сечения свариваемых деталей; при сварке изделий с замкнутым контуром мощность увеличивается в два раза. Напряжение сварочного тока составляет 5…15 В.

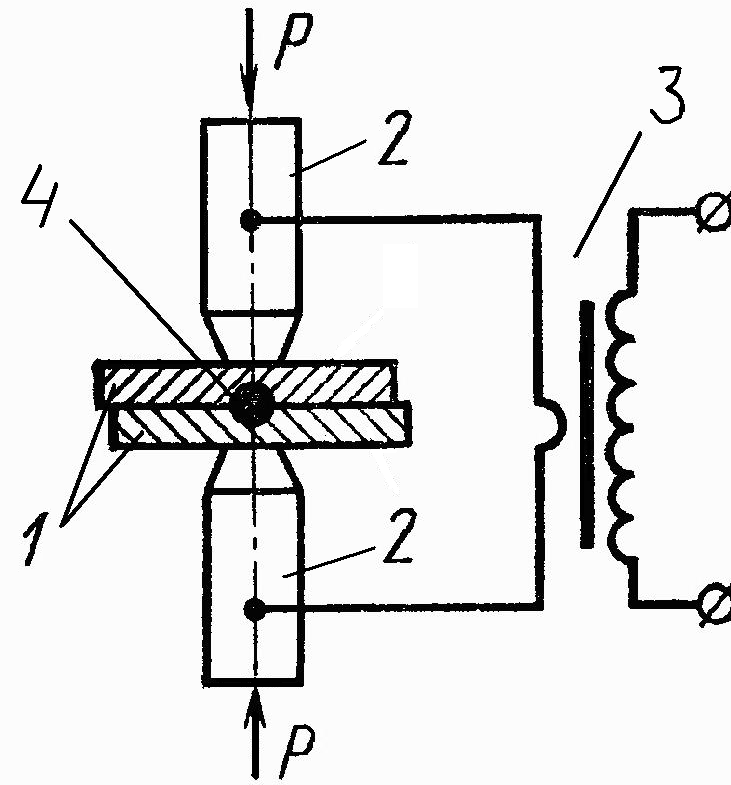

Точечная сварка. Схема точечной сварки дана на рис. 3.7, а.

~

~

![]()

4

3

в)

а) б)

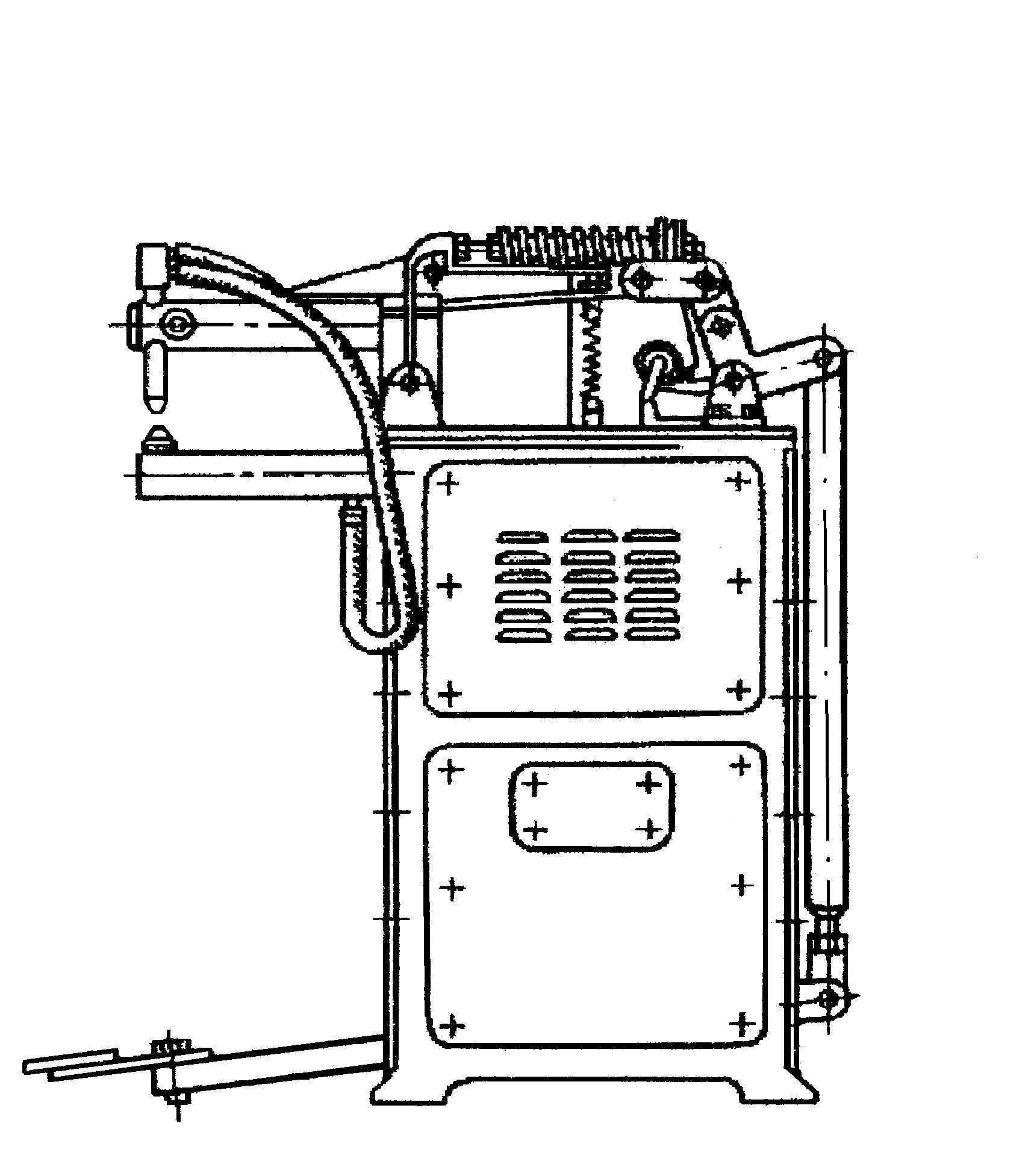

Рис. 3.7. Схемы точечной (а) и роликовой (б) электроконтактной сварки, внешний вид машины для точечной сварки мод. АТП-50 (в): 1 – свариваемые детали; 2 – электроды; 3 – сварочный трансформатор; 4 – сварочная точка; 5 – сварной шов

Для получения сварной точки детали помещают между электродами. Электроды должны обладать высокой электропроводностью и теплопроводностью, сохранять необходимую прочность до 400° С. Диаметр контактной поверхности электрода зависит от толщины свариваемых заготовок: dτ = 2s + 3 мм, где s – толщина более тонкой заготовки, мм.

Электроды изготовляют полыми из холоднокатаной электролитической меди и сплавов на ее основе. Во время сварки электроды охлаждают водой.

Роликовая или шовная сварка. При роликовой сварке (рис. 3.7, б) отдельные точки частично перекрывают друг друга, образуя непрерывный шов свариваемых деталей. Подготовленные полосы толщиной до 4 мм пропускают между вращающимися роликами – электродами машины с некоторым усилием, через которые проходит электрический ток. В резуль-тате образуется плотный герметичный шов.

Таблица 3.3