- •1.Опис виробу

- •2. Умови експлуатації

- •3. Вимоги до експлуатаційних властивостей матеріалу виробу

- •4. Проектування полімерного композиційного матеріалу для виробу

- •Метод переробки пкм у виріб і технологія його виготовлення

- •Конструювання виробу

- •7. Формоутворення виробу, використовуючи основні принципи формоутворення методу художнього користування і засоби композиції. Вибір кольору виробу. Малюнок виробу у кольорі.

Метод переробки пкм у виріб і технологія його виготовлення

Найбільш зручним методом переробки ПКМ у виріб і методом його виготовлення є процес лиття під тиском. Незважаючи на те що вартість устаткування в цьому процесі досить висока, його безсумнівною перевагою є висока продуктивність. У цьому процесі дозовану кількість розплавленого термопластичного полімеру впорскується під тиском у порівняно холодну прес-форму, де і відбувається його затвердіння у вигляді кінцевого продукту.

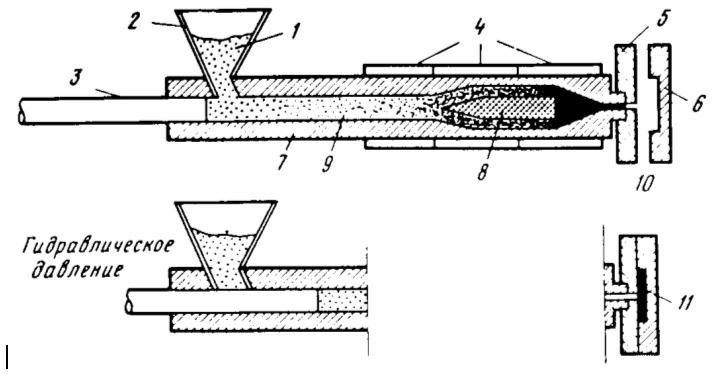

Апарат для лиття під тиском зображений на рис.2. Процес складається з подачі компаундированного пластичного матеріалу у вигляді гранул, таблеток або порошку з бункера через певні проміжки часу в нагрітий горизонтальний циліндр, де і відбувається його розм'якшення. Гідравлічний поршень забезпечує тиск, необхідний для того, щоб проштовхнути розплавлений матеріал по циліндру у форму, розташовану на його кінці. При русі полімерної маси вздовж гарячої зони циліндра пристрій, який називається "торпедою", сприяє однорідному розподілу пластичного матеріалу по внутрішніх стінках гарячого циліндра, забезпечуючи таким чином рівномірний розподіл тепла по всьому об'єму. Потім розплавлений пластичний матеріал впорскують через литьевое отвір у гніздо прес-форми.В найпростішому вигляді прес-форма являє собою систему з двох частин: одна з частин рухома, інша - стаціонарна (див. рис.). Стаціонарна частина прес-форми фіксується на кінці циліндра, а рухлива знімається і надівається на нее.Прі допомогою спеціального механічного пристрою прес-форма щільно закривається, і в цей час відбувається всприсківаніе розплавленого пластичного матеріалу під тиском 1500 кг / см. Закриває механічний пристрій має бути зроблено таким чином, щоб витримувати високі робочі тиску. Рівномірний протягом розплавленого матеріалу у внутрішніх областях прес-форми забезпечується її попереднім нагріванням до певної температури. Зазвичай ця температура трохи нижча за температуру розм'якшення пресованого пластичного матеріалу. Після заповнення форми розплавленим полімером її охолоджують циркулюючої холодною водою, а потім відкривають для вилучення готового виробу. Весь цей цикл може бути повторений багаторазово як в ручному, так і в автоматичному режимі.

Рис 2. Схематичне зображення процесу лиття під тиском.

1 - компаундированного пластичний матеріал; 2 - завантажувальна воронка, 3 - поршень, 4 - електричний нагрівальний елемент; 5 - стаціонарна частина форми; 6 - рухома частина форми; 7 - основний циліндр; 8 - торпеда; 9 - розм'якшений пластичний матеріал; 10 - прес-форма; 11 - виріб, сформованное методом лиття під тиском

Конструювання виробу

Автомобільний бокс складається з наступних елементів:

- кришка;

- днище.

Кришка має велике значення у зовнішньому вигляді боксу, тому її форма повинна бути достатньо простою – аеродинамічною, не мати досить гострих кутів та переломів, її вигляд повинен доповнювати, а не обтяжувати загальну картину автомобіля. Кришка має досить великі габарити (2300*855*400), тому її форма як наумога сильніше повинна це мінімалізувати. Це добре простежується на рис 1 передня частина кришки набагато нижча ніж задня, тому зростання форми є поступовим.

Днище є посередньою ланкою між автомобілем та кришкою. Воно повинно мати зони кріплення до автомобілю, та місця з’єднання з кришкою. Розміри днища 2250*850*300 . Бокс кріпиться до автомобіля у чотирьох точках, як позначено на рис 2. Саме кріплення більш детально зображено на рис 3.

Так як автомобільний бокс потрібен для перевозу вантажу, то його вага повинна бути мінімальною.

Виходячи з умов жорсткості матеріалу товщину кришку бокса робимо 4 мм. Товщина стінок днища буде складатися 5 мм, у місцях, де знаходиться кріплення та ребра жорсткості товщина повинна досягати 6 мм. Товщина вибирається з урахуванням умов експлуатації, так як саме на днище переходе загальна вага грузу.

Рис 2. Місця кріплення бокса до автомобіля