Тепловые деформации

В узлах, состоящих из деталей, имеющих различную рабочую температуру или изготовленных из материалов с разными коэффициентами линейного расширения, тепловые деформации могут существенно влиять на взаимное расположение деталей.

Осевые зазоры. При нагреве в сочленениях возникают термические зазоры или натяги, которые необходимо учитывать при назначении сборочных (холодных) зазоров.

П римером

может служить конструкция фиксирующего

подшипника скольжения

(рис. 8.11, а).

Пусть вал изготовлен из стали с

коэффициентом линейного расширения

а1,

а корпус подшипника — из сплава с

коэффициентом а2.

Рабочие температуры соответственно

равны t1

и

t2.

римером

может служить конструкция фиксирующего

подшипника скольжения

(рис. 8.11, а).

Пусть вал изготовлен из стали с

коэффициентом линейного расширения

а1,

а корпус подшипника — из сплава с

коэффициентом а2.

Рабочие температуры соответственно

равны t1

и

t2.

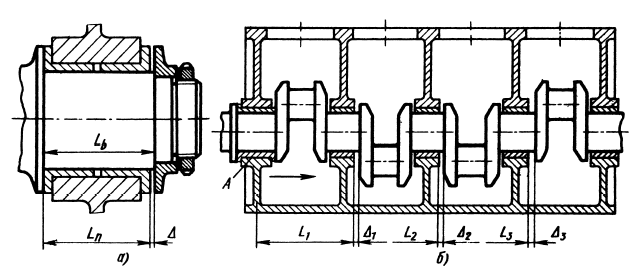

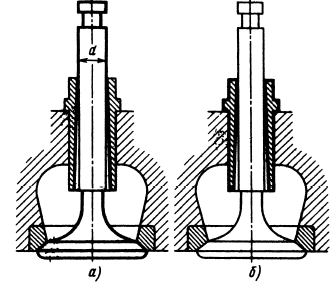

Рис. 8.11. Термические торцовые зазоры.

Торцовый холодный зазор A = LB — Ln, где LB и Ln — соответственно длины шейки вала и подшипника.

При нагреве до рабочей температуры t1 длина шейки вала

L'B

= = LB

[1 + а2

(t

1

- t0)],

длина подшипника

![]() ,

,

где t0 — температура сборки.

Торцовый зазор в рабочем состоянии

![]() ∆!

=

∆!

=![]() ∆

+

∆

+![]() .

.

Так как отношение

![]() весьма близко к единице, то можно принять

весьма близко к единице, то можно принять

∆! = ∆ + ∆t, где ∆t, — термическое изменение зазора:

∆t=

![]() (8.22)

(8.22)

В зависимости от соотношения величин а1, а2; и t1 ,t2 первоначальный зазор может увеличиться или уменьшиться. Опасен последний случай, так как вал может оказаться защемленным по торцам.

Пусть корпус подшипника изготовлен из алюминиевого сплава с

а2

= 13 • 10-6

1/°С, а вал из стали с

а2=

11 • 10-6

1/°С; рабочая температура

корпуса 100сС,

а вала 50°С, длина шейки вала 100 мм,

температура сборки 20°С и первоначальный

холодный зазор 0,05 мм. Термическое

изменение зазора по уравнению (8.22)

∆t

=

![]()

Горячий зазор ∆! = ∆ + ∆t =0,05 -0,15 = -0,1мм.

Таким образом, в соединении возникает натяг 0,1 мм; вал будет защемлен в подшипнике. Если в рабочем состоянии должен быть обеспечен минимальный зазор, допустим 0,05 мм, то первоначальный холодный зазор должен быть равен 0,05 + 0,15 = 0,2 мм.

Выбор правильных торцовых зазоров имеет особое значение для многоопорных валов с подшипниками, находящимися на большом расстоянии (один от другого (рис. 8.11, б).

Пусть передний подшипник А является фиксирующим. При нагреве картер удлиняется в направлении, указанном стрелкой. Во избежание защемления вала необходимо между щеками вала и торцами соответствующих подшипников предусмотреть зазоры ∆1 ; ∆2 ; ∆3 , пропорциональные расстояниям L1, L2 и L3 этих подшипников от базы. Сохраняя численные значения а1 , а2 , а3, t0, t1 и t2 предыдущего примера и полагая L1 = 300, L2 = 500 и L3 = 700 мм, получаем следующие величины термического изменения зазоров:

∆1 = 300 (-0,0015) = -0,45 мм; ∆2 = 500(-0,0015) = -0,75 мм;

∆3 = 700(-0,0015) = -1,05 мм.

При назначении конструктивных зазоров к этим величинам следует прибавить первоначальные холодные зазоры, которые устанавливают помощью размерного анализа по допускам на изготовление.

Расположение фиксирующих баз.

Фиксирующие базы следует выбирать с таким расчетом, чтобы при всех возможных температурных изменениях размеров системы точность расположения деталей не нарушалась или нарушалась бы в наименьшей мере.

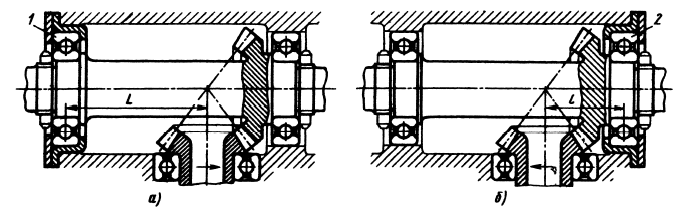

Рис. 8.12. Фиксация вала конической передачи

В узле конической передачи, установленной в корпусе из легкого сплава (рис. 8.12, а), фиксирующий подшипник 1 расположен на значительном расстоянии L от центра зацепления зубчатых колес. Удлинение корпуса при нагреве вызывает смещение малого колеса передачи в направлении, указанном стрелкой. Большое колесо перемещается в том же направлении, но на меньшую величину (вследствие меньшего значения коэффициента линейного расширения стального вала). В результате зазор в зацеплений уменьшается. При известных соотношениях зубчатые колеса могут начать работать враспор.

В правильной конструкции (рис. 8.12, б) фиксирующим является задний подшипник 2, расположенный на сравнительно малом расстоянии l от центра зацепления. Смещения колес относительно друг друга при нагреве здесь гораздо меньше; кроме того, зазор в зацеплении с нагревом увеличивается, а не уменьшается, как в предыдущем случае.

Обеспечение свободы тепловых деформаций.

Следует

избегать осевой фиксации

деталей в двух точках. При наличии

температурных  деформаций

в

случае такой фиксации могут появиться

термические напряжения, вызванные

торможением смежности.

деформаций

в

случае такой фиксации могут появиться

термические напряжения, вызванные

торможением смежности.

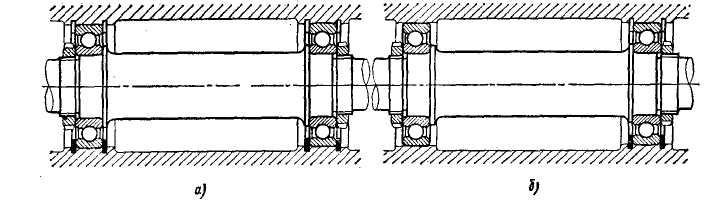

Рис. 8.13. Фиксация подшипников качения

Примером

ошибочной установки явл яется

фиксация вала в двух подшипниках

качения одновременно (рис. 8.13, а).

Если корпус подшипников выполнен

из материала с иным коэффициентом

линейного расширения, чем

вал, а также если вал и корпус имеют

различные рабочие температуры,

то в узле возникает зазор или натяг,

вызывающий защемление подшипников.

Неизбежные погрешности выполнения

осевых размеров соединения,

в свою очередь, могут вызвать появление

зазоров или натягов.

яется

фиксация вала в двух подшипниках

качения одновременно (рис. 8.13, а).

Если корпус подшипников выполнен

из материала с иным коэффициентом

линейного расширения, чем

вал, а также если вал и корпус имеют

различные рабочие температуры,

то в узле возникает зазор или натяг,

вызывающий защемление подшипников.

Неизбежные погрешности выполнения

осевых размеров соединения,

в свою очередь, могут вызвать появление

зазоров или натягов.

Вал следует фиксировать в одном подшипнике (рис.8.13,6).

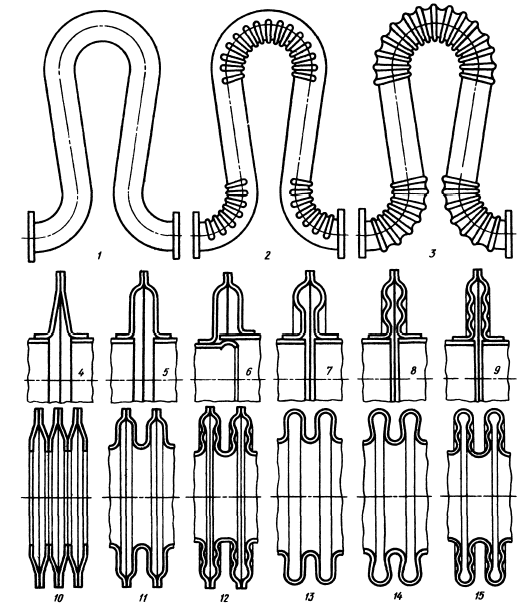

Рис. 8.14. Компенсаторы термического расширения

Второй подшипник должен быть плавающим, т. е. иметь свободу перемещения в осевом направлении.

В соединениях трубопроводов, несущих горячие жидкости или газы, необходимо предусматривать компенсаторы тепловых расширений, предотвращающие возникновение термических усилий и деформацию трубопроводов.

Компенсаторы типа «лира» (рис. 8.14, 1-3) имеют большие размеры. Более компактны линзовые (4-9) и особенно сильфонные компенсаторы (10-15).

Из приведенного рисунка понятно, что в соединениях, работающих при повышенных температурах, сопрягаемые детали меняют своё первоначальное положение. В ряде случаев необходим тепловой расчёт для определения их положения в пространстве при нагреве или даже корректировка формы сопрягаемых деталей.

На рис. 8.15 показано необходимое придание

конусности штоков выхлопных клапанов

двигателей внутреннего с горания.

Так как рабочая температура верхнего

конца штока ниже температуры в шейке

(на участке перехода штока в головку),

то диаметр верхнего конца штока должен

быть (из условия постоянства зазора по

длине направляющей) больше диаметра

штока у шейки на величину

горания.

Так как рабочая температура верхнего

конца штока ниже температуры в шейке

(на участке перехода штока в головку),

то диаметр верхнего конца штока должен

быть (из условия постоянства зазора по

длине направляющей) больше диаметра

штока у шейки на величину

![]() ∆t,

где d –

номинальный размер штока; а -

коэффициент линейного расширения

материала клапана;

∆t,

где d –

номинальный размер штока; а -

коэффициент линейного расширения

материала клапана;

∆t - разность температур шейки и верхнего конца штока.

Рис. 8.15. Корректировка формы клапана и направляющей.

Для клапана из аустенитной стали (а= 20*10-6 1/ 0С) при диаметре штока

d = 12мм и ∆t

= 2000

С

![]()

Корректировку можно также осуществить, выполнив отверстие клапана конически расширяющимся по направлению к головке клапана (рис. 8.15, б). И тот и другой способ облегчают самоустановку клапана в седле.