|

С.А. Мац СОВРЕМЕННАЯ ТЕХНОЛОГИЯ ХЛЕБОПЕЧЕНИЯ Из журнала "В мире науки" (русский перевод "Scientific American") |

Ежегодно 17 тыс. хлебопекарных предприятий США выпускают около 20 млн. буханок хлеба, не считая большого количества тортов, пирогов, домашнего печенья, а также различных специфических изделий, таких, как пицца, слоеные рогалики, булочки из высокобелковой муки и другие. Большие объемы выпуска этой продукции диктуют потребность в повышении уровня механизации и автоматизации ее производства. Возросший спрос (результат усилий торговли) и новые методы реализации продукции, такие, как продажа хлебобулочных изделий, выпеченных непосредственно в магазинах (в основном в крупных универсамах), способствовали этой тенденции. Ожидается, что в текущем году обший объем реализации изделий хлебопекарной промышленности через оптовую и розничную торговую сеть, включая продукцию, выпеченную в магазинах, составит 30,1 млрд. долл.

Для всех видов хлебной продукции основным сырьем является пшеничная мука. Наиболее важный ее компонент - клейковина (общее название группы белков), которая при смешивании с водой в определенных условиях образует вязкую эластичную массу. Физические свойства гидратированной клейковины обеспечивают удержание в тесте газов, образующихся при брожении на различных стадиях приготовления хлеба. Это создает в хлебобулочных изделиях мелкую, однородную структуру пористости и мягкую упругую текстуру. Из муки, смолотой из других злаков, таких, как рожь и ячмень, тесто получается гораздо менее эластичным и растяжимым и не способно хорошо удерживать газы, образующиеся при брожении. В результате готовые изделия из ржи и ячменя получаются более грубыми и плотными, чем пшеничный хлеб.

Почти все хлебобулочные изделия выпекаются из дрожжевого теста. За счет образования в дрожжевом тесте газов приготовленные из него изделия получаются пористыми. В качестве разрыхлителей теста в основном используются дрожжи и пекарские порошки. Для большинства видов хлеба, булочек, пиццы, датских пирожных, соленого печенья к пиву и многих других изделий чаще применяют дрожжи. Они вызывают сбраживание содержащихся в тесте cахаров, и за счет этого в нем образуется углекислый газ, который, выделяясь, разрыхляет тесто. Пекарский порошок содержит бикарбонат натрия и компонент, который при смешивании порошка с водой действует как кислота. Углекислый газ образуется в результате взаимодействия бикарбоната и кислотного компонента. Тесто для некоторых изделий, таких, как бисквитный кекс, разрыхляется в основном воздухом, проникающим в жир или тесто во время замеса.

|

|

|

|

|

|

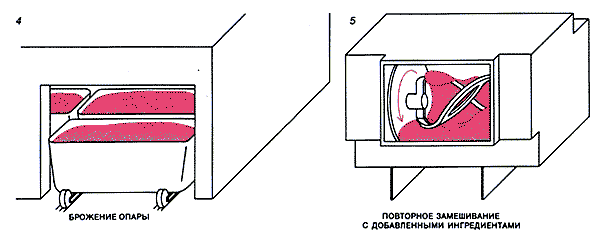

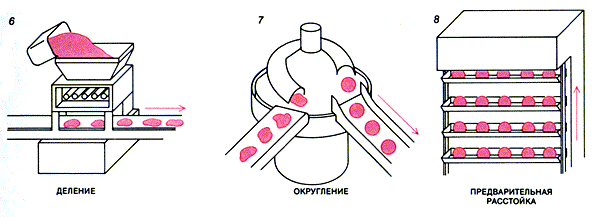

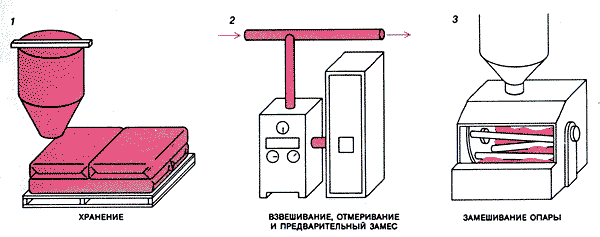

Автоматическая выпечка белого хлеба на крупном хлебозаводе включает много операций. На каждом этапе процесса обрабатываемый продукт (опара, тесто) показан в цвете. Ингредиенты, поступающие на завод большими партиями, до использования хранятся на складе (1), затем отве шиваются или отмериваются и предварительно перемешиваются (2). В машину для замеса опары (3) подается большая часть муки и воды, все дрожжи (для дрожжевого теста) и некоторые другие компоненты. В процессе брожения (4) тесто разрыхляется под действием дрожжей, которые сбраживают сахар. После добавления остальных компонентов и повторного замеса (5) тесто направляется на разделку (6-10), в процессе которой оно делится на куски, округляется, расстаивается, формуется в виде буханок и укладывается в формы. Тестовые заготовки направляются на окончательную расстойку и выпечку. Готовые изделия охлаждаются, режутся и упаковываются (11-15). Для наглядности отдельные виды оборудования изображены в разном масштабе. Современный хлебозавод с таким технологическим циклом выпускает около 10 тыс. буханок хлеба в час.

Рецептура для сдобных и несдобных изделий

При производстве хлеба и булочек обычно используют рецептуры для сдобного и несдобного теста. Сдобное тесто получается добавлением к муке, дрожжам, воде и соли значительных количеств сладких компонентов, сухих молочных продуктов, жиров и, при необходимости, яиц. Такое тесто готовят для сладких изделий: пирожных, булочек для кофе, тестовых орешков, бриошей и многих других. В простом, несдобном тесте мука, вода, дрожжи и соль составляют 90-95% компонентов, остальное является некоторой комбинацией шортенингов, подслащивающих веществ, молока и солодового экстракта. Белый хлеб и булочки так же, как и хлеб пите, пиццу, английские оладьи, соленое печенье, готовят по рецептурам для несдобного теста.

После выбора рецептуры приступают к замесу теста. Замес и последующие процессы подготовки теста, особенно дрожжевого, должны обеспечить его, как говорят, развитие, или созревание, от которого зависит получение хорошего качества конечного продукта.

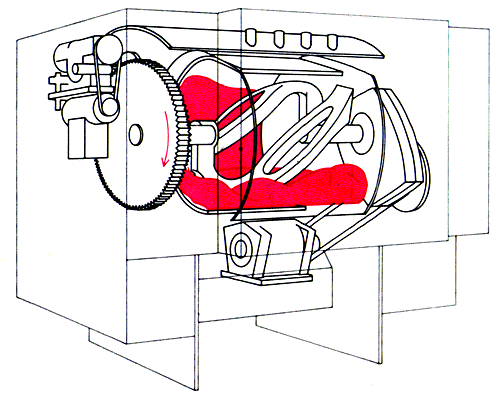

Когда в тестомесильной машине компоненты теста начинают взаимодействовать, они образуют сначала влажную, липкую, слабосвязанную массу с неровной поверхностью. В процессе замешивания тесто становится гладким, эластичным, относительно сухим на ощупь и до некоторой степени устойчивым к разрыву. Многие физические и химические взаимодействия, которые приводят к этим качественным изменениям, недостаточно понятны. Основным фактором здесь, по-видимому, являются ориентация и соединение волокон клейковины таким образом, что они образуют слои или пряди.

Для получения такой структруры необходимо, чтобы месильный орган машины растягивал, мял и сдавливал тесто, а не разрывал его и не резал. Готовое созревшее тесто делят на части, которые округляют и придают им форму буханок. При этом тесто не будет прилипать к рабочим органам машин и разрываться в процессе обработки. Более того, оно будет удерживать углекислый газ, выделяемый дрожжами или пекарским порошком, что обеспечит получение хлеба, хорошо разрыхленного, с гладкой поверхностью и нежной консистенцией. Тесто для пирогов, кексов, масляного печенья и других подобных изделий обычно не требует стадии созревания, так как оно не обязательно должно быть растяжимым и эластичным.

Замес теста

Дрожжевое тесто традиционно готовится одним из двух способов: опар-ным или безопарным. Тесто для белого хлеба чаще готовят опарным способом. При этом сначала из большой части муки и воды, всех дрожжей с добавлением некоторых других ингредиентов замешивают опару, которая на какое-то время оставляется для брожения, а затем ее смешивают с остальными компонентами, предусмотренными рецептурой.

Безопарный способ более простой, но он менее гибок, т.е. его трудно перестроить на промежуточных стадиях в случае каких-либо отклонений, возникающих в период брожения или на других этапах процесса. При безопарном способе вода и все другие ингредиенты перемешиваются сразу (некоторые из сухих компонентов могут быть перемешаны до добавления воды). Для маленьких пекарен этот способ часто более удобен, поскольку опарный способ требует регулируемого режима температуры и влажности для больших масс опары и теста. Кроме того, при опарной технологии необходимо дополнительное оборудование, а затраты труда и энергии выше, так как процесс связан с двухразовым замесом.

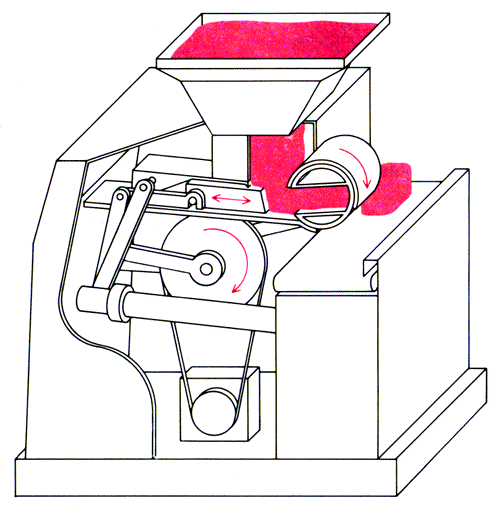

Тестомесильная машина (обычно вместимостью 450 кг) служит для подготовки опары и теста. При замесе создаются условия, благоприятные для созревания теста; из липкой, плохо связанной массы оно превращается в эластичное и более сухое, не рвется и не прилипает на последующих этапах обработки.

В последние годы получил распространение, особенно в Великобритании и Канаде, способ "но-тайм". Такое название объясняется тем, что замешенное тесто сразу направляется на разделывающее оборудование; затраты труда и времени на брожение теста в этом случае исключаются. Два признака отличают этот процесс от традиционных способов: очень интенсивный замес и использование довольно больших количеств химических окислителей, ферментных препаратов и других добавок, ускоряющих реакции, которые обычно происходят в течение более длительного времени при традиционном замесе и последующем брожении теста. Процесс замеса по способу "но-тайм" мало способствует созреванию теста, поскольку используемое оборудование режет волокна клейковины. В этом случае созревание теста заменяется на сходный с ним процесс образования поперечных связей между молекулами клейковины за счет действия химических окислителей.

Было сделано несколько попыток заменить обычную опару на "жидкую сброженную фазу" (префермент), приготовление, выдерживание и транспортирование которой требует более простого и менее энергоемкого оборудования. В жидкой фазе содержится большое количество воды, поэтому для замеса обычные тестомесильные машины не используются.

Хотя на практике и существуют некоторые технологические схемы, при которых жидкая фаза не содержит муки, в настоящее время все же чаше 25% муки засыпают в префермент с самого начала. В любом случае в первоначальную смесь всегда включают дрожжи, часть воды и сбраживаемые сахара. Поскольку эта смесь имеет жидкую консистенцию, для ее замеса могут быть использованы простые смесители небольшой мощности, а для транспортирования - насосы.

Жидкая фаза обычно сбраживается в больших вертикальных чанах, в то время как традиционные опары бродят в специальных емкостях вместимостью около 450 кг, которые требуется перемешать в камеру брожения и обратно. Эта последняя операция выполняется либо вручную, либо с помощью специального конвейера. После первоначального брожения в жидкую фазу добавляют остальные компоненты.

Делитель разрезает большие куски теста, выходящие из тестомесильной машины, на заготовки определенного объема. Чтобы получить стандартную буханку массой 453,6 г (1 фунт), тестовая заготовка должна весить 510,6 г.

Замешенное тесто проходит следующие стадии обработки: деление, округление, расстойку и формовку. Предназначенные для этих операций машины превращают большую бесформенную массу теста в куски соответствующего размера и формы. При делении тесто фактически режется на куски определенного объема, которые в то же время имеют одинаковый вес; буханка массой 453,6 г (один фунт), например, выпекается из теста массой около 510 г. Превышение массы тестовой заготовки над массой буханки готового хлеба равно потерям массы на последующих этапах приготовления хлеба, в первую очередь при выпечке.

После делителя куски теста имеют неправильную форму и неровную поверхность. Округлитель превращает их в гладкие круглые шары с несколько уплотненным наружным слоем. Этот слой образуется благодаря тому, что вблизи поверхности газ выжимается из куска теста. Образованию уплотненного слоя способствует также мука, в которой обваливается тестовая заготовка во время округления, и некоторая потеря влаги с ее поверхности. На последующих этапах обработки этот уплотненный слой препятствует дальнейшей потере влаги из теста.

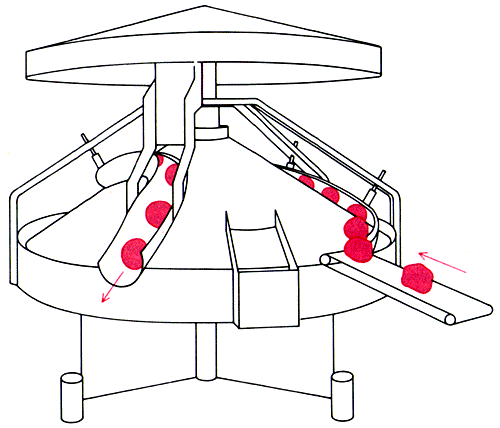

Округлитель превращает бесформенные куски теста, выходящие из делителя, в гладкие шары. В процессе округления на их поверхности образуется уплотненный слой. За счет этого на стадии расстойки уменьшается выделение газа из заготовки. Уплотненный слой образуется благодаря подсыханию поверхности тестовой заготовки, прилипанию некоторого количества подсыпаемой муки и разрыву газовых пузырьков вблизи поверхности.

Промежуточная расстойка

Термин "промежуточная расстойка" настолько давно вошел в лексикон работников пекарной промышленности, что теперь они сами не знают его происхождения. Первоначально под "расстойкой" понимали этап, на котором тесто достигало определенной разрыхленности; теперь этим термином называют стадию брожения, на которой достигается тот же результат. Эта стадия - промежуточная между основным брожением опары и теста и окончательным брожением тестовой заготовки непосредственно перед выпечкой.

Камера для промежуточной расстойки (пруфер) имеет обычно вид шкафа, где поддерживается определенная температура. Здесь округленные куски теста подвергаются расстойке, или брожению, в течение 3-12 мин. Тесто, прошедшее операцию округления и потерявшее большую часть газа, накопленного в период основного брожения, плохо растягивается, легко рвется и плохо формуется. В период промежуточной расстойки растяжимость и эластичность теста восстанавливаются. Физические и химические изменения, происходящие в тесте во время расстойки, мало изучены. Ясно только, что в этот период идет накопление углекислого газа и выходящие из расстойной камеры тестовые заготовки больше, нежнее и пластичнее, чем сразу после деления и округления. Верхний слой у них становится более плотным и эластичным.

Камера предварительной расстойки представляет собой шкаф, внутри которого поддерживается повышенная температура, способствующая брожению. Под действием дрожжей содержащиеся в муке сахара сбраживают, и в результате образуется углекислый газ. Термин "расстойка" первоначально означал выдерживание теста до определенной степени разрыхленности. В настоящее время им называют те этапы брожения, на которых достигается разрыхление тестовой заготовки.

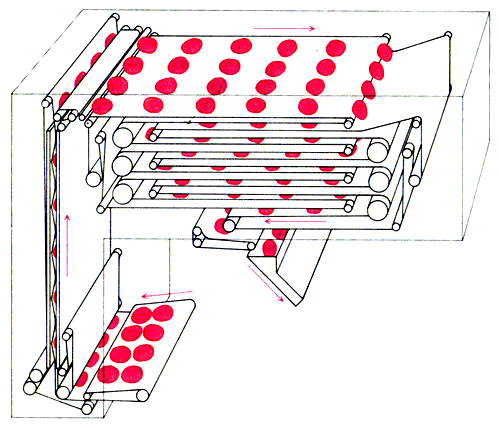

Расстойные камеры различаются главным образом по способу передвижения в них тестовых заготовок. Имеются камеры, в которых несколько ленточных транспортеров расположено горизонтально. Тестовые заготовки движутся от одного конца транспортера до другого, где падают на следующий транспортер, расположенный ниже и движущийся в противоположном направлении, и таким образом пройдя по всем транспортерам, выносятся из расстойной камеры. Пруферы другого типа имеют сегментированные отсеки, по которым последовательно проходят уложенные на противнях округленные тестовые заготовки.

На следующем этапе обработки тестовых заготовок - формовке - им придается удлиненная или круглая форма перед укладкой в формы для выпечки. Существует несколько типов формовочных устройств, и все они выполняют четыре основные операции: раскатывание заготовки в плоский лист, закатывание его в цилиндр, прокатку и закрепление. Последние две операции обычно осуществляются одновременно.