- •1 Теоретична частина

- •Дозатори (живильники) сипучих матеріалів. Класифікація, конструкція і розрахунок дозаторів

- •Трубчасті пристрої для подачі і дозування сипучих матеріалів

- •1.1.2 Барабанні дозатори з лопастевою насадкою

- •1.1.3 Порційне дозування

- •Конструкційні матеріали на основі заліза (чавуни і сталі), їх основні фізичні і механічні характеристики. Маркування

- •Класифікація сталей

- •Маркування сталей

- •Кристалізатори, принципи роботи і конструкції

- •2 Практична частина

- •2.1.1 Додаткові данні, прийняті в розрахунках

- •2.1Розрахунок обичайки апарата

- •2.4 Розрахунок кришки

- •2.5 Розрахунок оболонки

- •2.6 Конструкція апарата

Кристалізатори, принципи роботи і конструкції

За умовою утворення і росту кристалів кристалізатори підрозділяють на такі умовні типи:

1) поверхневі, в яких утворення і ріст кристалів відбувається на охолодженій поверхні;

2) об'ємні, в яких утворення й ріст кристалів відбувається у всьому обсязі апарата;

3) змішаного типу, у яких утворення й ріст кристалів відбувається на поверхні, що охолоджується, й в обсязі апарата.

Об'ємні кристалізатори, у свою чергу, розділяють на прямоточні, ємнісні (у цих апаратах за допомогою мішалок відбувається повне перемішування системи, що кристалізується), і циркуляційне (за гідродинамічним режимом вони займають проміжне положення між прямотечійними і ємнісними).

За типом створення умов пересичення кристалізатори можна підрозділити на три групи: 1) ізогідричні; 2) вакуумні; 3) випарні.

Поверхневі кристалізатори.

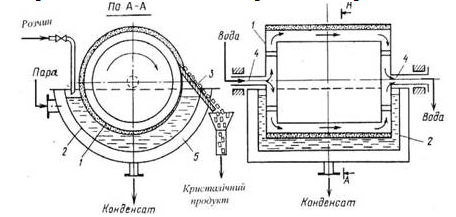

Схема ізогідричного поверхневого вальцевого кристалізатора, що звичайно використовується для кристалізації солей, із розчинністю, що істотно знижується, при зниженні температури, подана на рисунку 1.3.1.

1 — барабан; 2 — корито; 3 — ніж для знімання кристалів; 4 — порожні вали; 5 — парова сорочка

Рисунок 1.3.1 – Схема пристрою вальцьового кристалізатора

Апарат являє собою горизонтальний обертовий барабан 1 із водяною сорочкою, занурений у корито 2 із розчином що кристалізується. Щоб уникнути передчасної кристалізації, корито оснащено паровою сорочкою 5 для нагрівання розчину. За один оберт барабана (із швидкістю порядку 0,1-1 м/с) на його поверхні утвориться прошарок кристалів, що знімається з барабана ножем 3.

Вальцові кристалізатори найчастіше застосовують для кристалізації розплавів або з розчинів із невеличким вмістом маточного розчину.

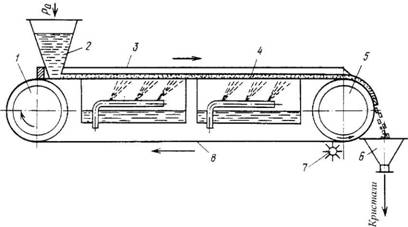

Для кристалізації розплавів застосовують також стрічкові кристалізатори (рисунок 1.3.2).

1, 5 — барабани; 2 — бункер; 3 — бортик; 4 — отверждаемый шар; 6 — прийомний бункер; 7 — щітки; 8 — рушійна стрічка

Рисунок 1.3.2 – Стрічковий кристалізатор

Утворення отверділого прошарку 4 відбувається на безкінечній стрічці 8 при охолодженні розплаву знизу через цю стрічку (якщо припустиме поверхневе охолодження розплаву, то доцільно використовувати цей метод охолодження). Розплав на стрічку можна подавати різноманітними способами: суцільним прошарком, смугами тощо. Для очищення стрічки від кристалів, що залишилися на ній (після виділення основної маси кристалів у бункер 6), застосовують металеві щітки 7.

Об'ємні кристалізатори

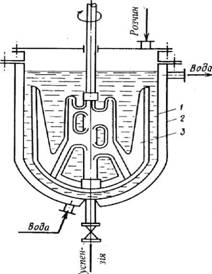

Цей тип кристалізаторів одержав найбільше поширення в промисловості. Найпростішим об'ємним кристалізатором періодичної дії є апарат із сорочкою і мішалкою (рисунок 1.3.3).

Щоб уникнути інтенсивної інкрустації внутрішньої поверхні апарата, різниця температур розчину й охолодженої води повинна бути невелика [ 8-10 ºC (281—283 K)]. З цією метою охолоджену воду в сорочку 2 подають після заповнення корпусу 1 апарата розчином і утворення перших зародків кристалів. Після закінчення процесу кристалізації суспензію, що утворилася, вивантажують і розділяють на фільтрах або центрифугах з одержанням кристалічної речовини і виділенням маточного розчину.

1 — корпус; 2 — охолоджувальна сорочка; 3 — мішалка

Рисунок 1.3.3 – Об'ємний кристалізатор періодичної дії з мішалкою

Для збільшення часу перебування розчину ці апарати часто з'єднують послідовно — каскадом.

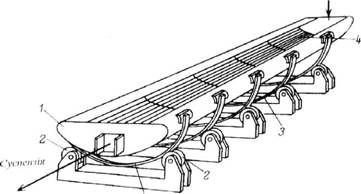

До об'ємних кристалізаторів із випарним охолодженням належить безупинно діючий хиткий кристалізатор (рисунок 1.3.4).

1 — корито; 2 — опорні ролики; 3 — бандажі; 4 — перегородки

Рисунок 1.3.4 – Безперервно діючий хитий кристалізатор з випарним охолодженням

Кристалізатор являє собою достатньо довге (10-15 м) відкрите корито на бандажах 3, що спирається на ролик 2. Корито встановлюють із невеличким ухилом уздовж його подовжньої осі. За допомогою спеціального приводу корито повільно качається на опорних роликах. Охолодження розчину здійснюється за рахунок теплообміну з навколишнім середовищем. Цей процес мало інтенсивний. Повільний рух й охолодження розчину спричиняє зниження швидкості утворення зародків, що призводить до укрупнення кристалів, що утворяться, (до 10—15 мм). При цьому кристали, звичайно, мають правильну форму, оскільки вони добре омиваються розчином. У цих апаратах можливо ковзання кристалів, що супроводжується подовжнім перемішуванням розчину, в результаті чого утвориться дрібнокристалічний продукт. Для усунення цього явища в корито встановлюють поперечні перегородки 4.

Широке застосування в промисловості одержали різноманітні за конструкцією об'ємні кристалізатори з псевдорідинним прошарком кристалів. Інтенсивне перемішування псевдорідини збільшує масоперенос, що приводить до прискорення росту кристалів. Ступінь пересичення розчину при цьому швидко знижується. Якщо температури і гідродинамічні умови однакові, то в цьому випадку зі зменшенням ступеня пересичення розчину швидкість росту кристалів збільшується швидше, ніж швидкість утворення зародків. Тому метод псевдорідини застосовують для кристалізації щодо слабкопересичених розчинів поблизу межі метастабільної сфери. Більш значні кристали швидше осаджуються на дно, а кристали менших розмірів продовжують рости в псевдорідинному прошарку. Тим самим у кристалізаторах із псевдорідинним прошарком кристалів можливе регулювання їхніх розмірів.

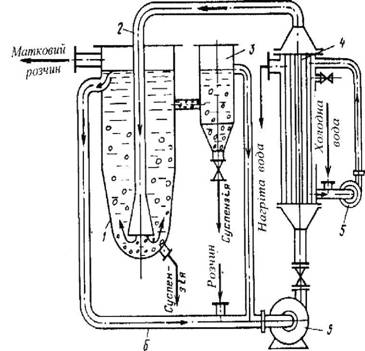

На рисунку 1.3.5 показана схема обладнання ізогідричного кристалізатора безупинної дії з псевдорідинним прошарком кристалів. Гарячий вихідний розчин надходить у всмоктувальну циркуляційну трубу 6, де мішається з маточним розчином, що циркулює по замкненому контурі. У холодильнику 4 розчин, охолоджуючись, стає пересиченим. При надходженні розчину у корпусі 1 відбуваються випадання кристалів, їх ріст у псевдоорідиному рухливому прошарку знизу вгору розчином. Внаслідок випадання кристалів пересичення розчину знижується. Суспензію, що включає достатньо крупні кристали, безупинно виводять із нижньої частини апарата, а періодично з відстійника 3.

1 — корпус; 2 — центральна труба; 3 — відстійник; 4 — холодильник; 5 — насоси; 6 — циркуляційна труба

Рисунок 1.3.5 – Ізогідричний кристалізатор з псевдорозрідженим шаром кристалів

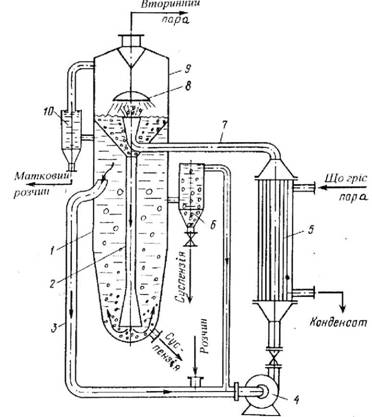

Вакумно-випарний кристалізатор із псевдорідинним прошарком кристалів (рисунок 1.3.6) застосовують для кристалізації розчинів солей, розчинність котрих мало змінюється зі зміною температури. У цих апаратах виділення частини розчинника відбувається внаслідок випарювання розчину. Конструкції таких кристалізаторов аналогічні конструкціям випарних апаратів. Вихідний розчин надходить у циркуляційну трубу 3 і разом із маточним розчином — у теплообмінник 5, нагрівається до кипіння і потрапляє в розширювальну частину труби 7, де відбувається інтенсивне закипання. Пересичений розчин потім по трубі 2 опускається в нижню частину апарата 1, у якому в зваженому стані відбуваються утворення і ріст кристалів. Більш значні кристали виділяються з нижньої частини апарата разом із частиною маточного розчину, а періодично — із відстійника 6.

1 — корпус; 2, 3, 7 — циркуляційні труби; 4 — насос; 5 — теплообмінник; 6 — відстійник; 8 — відбійників; 9 — сепаратор; 10 — ємкість для збору маткового розчину

Рисунок 1.3.6 – Вакуум-випарний кристалізатор із псевдорозрідженим шаром кристалів [4].