- •1 Сталі, які застосовуються в хімічному машинобудуванні

- •0,03...0,05, Фосфору — 0,03...0,05;

- •3 Методика розрахунку апаратів високого тиску

- •3.1 Розрахунок гладких циліндричних обичайок, навантажених внутрішнім надлишковим тиском

- •3.2 Розрахунок циліндричних обичайок з кільцями жорсткості, що працюють під внутрішнім надлишковим тиском

1 Сталі, які застосовуються в хімічному машинобудуванні

Для хімічної апаратури існує дуже широкий набір конструкційних матеріалів, серед яких найбільше значення мають сталі, чавуни, кольорові метали і сплави, кераміка і пластмаси, композиційні матеріали на основі алюмінію, титану, заліза та ін.

Основні апарати хімічної технології виготовляють із сталей. Маркірують сталі за літерно-цифровою системою. Наприклад, Ст0, Ст1, Ст2, Ст3.

Літерами позначають метод виробництва сталі, наприклад: Μ — мартенівська, К — конверторна, Б — бесемерівська (МСт3, КСт3, БСт3).

Для позначення ступеня розкислення сталі додають індекси: кп — кипляча, пс — напівcпокійна, сп — спокійна (МСтЗпс).

Сталі звичайної якості мають тимчасовий опір на розривання, МПа; Ст0 — 32; Ст1кп, Ст1пс, Ст1сп — 32...40; Ст3кп, Ст3пс, Ст3сп - 38...47; Ст7пс — 70 і більше.

Вуглецева конструкційна сталь маркірується числами: 10, 15, 30, 35, 40, 45, 50 і т. ін., що означають вміст вуглецю в сотих частках відсотків.

За хімічним складом сталі розділяються на вуглецеві (нелеговані), низьколеговані, леговані, високолеговані й сплави на основі заліза.

За призначенням сталі розділяються на конструкційні, інструментальні й сталі з особливими властивостями.

Властивості сталі залежать від її структури й вмісту вуглецю, домішок та легуючих елементів.

З ростом вмісту вуглецю в сталі зменшується її густина, електропровідність, відносне подовження, теплопровідність.

Вміст домішок в вуглецевій сталі, %

Технологічних: кремнію — 0,1... 0,35, марганцю — 0,35...0,70, сірки —

0,03...0,05, Фосфору — 0,03...0,05;

прихованих: водню — 0,001, азоту — 0,01, кисню — 0,01;

випадкових: (хром, нікель, мідь) — 0,1..0,3.

Сталь містить не більш 2 % вуглецю. Якщо вона містить вуглецю менше 0,25 %, то її називають низьковуглецевою, при вмісті вуглецю 0,25...0,60 % — середньовуглецевою і при 0,6...2,0 % — високовуглецевою.

Для зміцнення сталі застосовують гарячу обробку тиском, легування; термічну обробку загартуванням з індукційним нагрівом, поверхневе насичення хромом, алюмінієм, сіркою, вуглецем, бором, азотом, марганцем, кремнієм, селеном. Така обробка дозволяє підвищити міцність сталей у 1,5...2 рази.

Вуглецеві сталі застосовують для виготовлення люків, фланців, днищ, патрубків, які експлуатуються при температурі від –20 до 425 ˚С й тиску не більше 5 МПа. При цьому враховується агресивність середовища.

Вуглецеві сталі якісні конструкційні застосовуються для виготовлення апаратів і їхніх деталей, що працюють при температурі від – 20 до 475 ˚С і тиску до 10 МПа. Для підвищення корозійної стійкості сталей вони можуть бути покриті емаллю.

Легуючі елементи (Сr, Ni, Мо, V, W, A1, Si, Мn) утворюють у сталі тверді розчини, карбіди, оксиди і інтерметалічні сполуки з залізом. Легуючі елементи підвищують твердість і міцність сталі на розрив, змінюють в'язкість, електропровідність, теплопровідність. Леговані сталі відрізняються антикорозійними властивостями, пластичністю, теплостійкістю й жаротривкістю, зносостійкістю.

Для маркірування легованих сталей застосовують літерні позначення: С — кремній; Г — марганець; Χ — хром; Η — нікель; Τ — титан; В — вольфрам; Μ — молібден; Ю — алюміній; Р — бор; Ц — цирконій; К — кобальт; Д — мідь; Б — ніобій; Φ — ванадій. Числа перед літерами відповідають вмісту легуючих елементів у відсотках. Якщо вміст легуючого елемента не перевищує 1,5 %, то числа не вказуються. Літера А, розташована наприкінці, вказує на поліпшену якість сталі.

Низьколеговані сталі містять до 2,5 % легуючих добавок і застосовуються для виготовлення обичайок і деталей апаратів, що працюють при тиску до 10 МПа в інтервалі температур від –70 до 475 ˚С у неагресивних середовищах.

Леговані сталі містять від 2,5 до 10 % легуючих добавок і служать для виготовлення хімічної апаратури, яка працює при тиску до 10 МПа в інтервалі температур від –40 до 560 ˚С, та навантажених деталей (роторів центрифуг, валів, шестерень).

Високолеговані сталі розділяються на корозійностійкі, жаростійкі та жаротривкі. Вони застосовуються в апаратах, що працюють в інтервалі температур від –253 до 800 ˚С в умовах підвищеного тиску й за наявності агресивності середовищ.

Алюмінієві сплави мають густину до 3 кг/дм3, високу теплопровідність (12...18 Вт/(м·˚С)). Їх можна зварювати. Вони не піддаються корозії в сухій атмосфері, стійкі в лугах і слабких розчинах кислот, але легко руйнуються в міцних кислотах. В концентрованій азотній кислоті стійкий чистий алюміній. Силуміни (сплави алюмінію та кремнію) застосовують для виливки голівок циліндрів і поршнів двигунів із повітряним охолодженням та компресорів.

Магнієві сплави містять до 90 % магнію з добавками алюмінію, марганцю, цинку, цирконію й ін. Їхня густина біля 1,8 кг/дм3; модуль пружності (4,2...4,5)·104 МПа; коефіцієнт лінійного розширення (27...30)·10-6 1/°С в інтервалі 0...100 ˚С; теплопровідність 0,07...0,08 Вт/(м·°С); σy = 4,0...6,0 МПа.

Титанові сплави мають густину 4,5 кг/дм3; Е=(11,5...12,0)·104 МПа; коефіцієнт лінійного розширення (8...10)· 10 – 6 1/°С в інтервалі 0... 100 °С; σy = 1500 МПа.

До титану додають хром, кобальт, марганець, ванадій, мідь, молібден, залізо до 10...12 %.

Титанові сплави вразливі до концентрації напруг, зберігають міцність і корозійну стійкість при температурах від –250 до 500 ˚С. При більш високих температурах спостерігається газова корозія. Для зниження корозії в добавляють паладій (0,2 %).

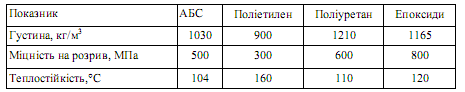

Масова частка домішок заліза (0,2...0,3 %), кремнію (0,08...0,12 %) і вуглецю (0,05...0,08 %) в марках титану ВТ1, підвищує його міцність і знижує пластичність. Титан менше теплопровідний, чим сталь і алюміній. Властивості матеріалів наведені в табл. 1.1.

Таблиця 1.1. Фізико-механічні властивості конструкційних матеріалів

При виборі конструкційних матеріалів керуються їхньою вартістю і доступністю, умовами процесу (температурою, тиском, агресивністю середовища). Враховують доцільний термін служби апаратури.

Звичайні і якісні вуглецеві сталі дешеві, мають високі механічні властивості, але не витримують високої температури й агресивного середовища. Леговані й високолеговані сталі використовуються при високих температурах і підвищеному тиску, в агресивних середовищах. Сталь 12Х18Н10Т витримує луги, нітрати, азотну кислоту, температуру до 800 °С, газове середовище (Н2, СО, СН4). Хромиста сталь 15Х28Т витримує полум'я при температурі до 1100 ˚С. Сталь 10Х17Н1ЗМ2Т призначена для застосування в агресивних середовищах при температурі від –196 до700 °С та при тиску до 100 МПа. З кольорових металів А1, Cu, Pb, Ті і ін. та їхніх сплавів можна вибрати матеріали, стійкі до дії концентрованих кислот, лугів, негативних температур. Наприклад, із титану виготовляють випарні апарати, застосовувані у виробництві хлориду кальцію і хлористого амонію. Корозійна стійкість деяких матеріалів, оцінювана за швидкістю корозії, наведена в табл. 1.2.

При підвищенні температури з 90 до 100 ˚С швидкість корозії зростає в 2...4 рази. Виняток складають свинець і мідь, у яких швидкість корозії зменшується.

Таблиця 1.2. Корозійна стійкість сталей у реакторах полімеризації

вінілхлориду, мм/рік

Як конструкційний матеріал використовують чавун.

Поршні насосів і компресорів виготовляють із сірого чавуну СЧ 21 (табл.1.3). Чавун із легуючими добавками хрому і нікелю застосовується для апаратів, які працюють в лужних розплавах і розчинах (СЧЩ-1, СЧЩ-2). Висококремнисті чавуни С-15, С-17, які містять 15…17 % кремнію, стійкі до дії азотної і гарячої хлористоводневої кислот.

Таблиця 1.3. Механічні властивості сірих чавунів при статичному

напруженні

Сірі чавуни легко обробляються, відзначаються великою циклічною в’язкістю. Але в них мала міцність через крихкість.

Ковкі чавуни одержують термообробкою в процесі лиття. Високоміцні чавуни містять хром, магній, кремній, нікель і за своїми механічними властивостями наближаються до вуглецевих сталей (у = 1200 МПа; ударна в’язкість 0,3 МДж/м2).

Модуль пружності чавунів не перевищує (4...16)·10 МПа. Сірі чавуни використовують для виготовлення корпусних деталей машин. З високоміцних чавунів роблять колінчаті вали. Сірка знижує міцність чавуну.

Для виготовлення теплообмінників використовують антегмітові матеріали, які мають високу корозійну стійкість.

Залізобетон використовують для виготовлення станин і деталей агрегатів. Для виготовлення залізобетону застосовують сталеву арматуру, цемент, пісок, щебінь (гравій) і воду. Співвідношення цементу, піску, гравію як 1:1:2. Цементні заводи випускають цемент марок 200, 250, 300, 400, 500, 600. Числа вказують межу міцності (МПа) на стиск збільшену в 10 разів. Міцність одержуваного бетону досягає 50...60 МПа. Якщо застосувати в якості наповнювача сталеві ошурки, то міцність бетону збільшиться до 100 МПа. Модуль пружності бетону 3·104 МПа, тобто в 3 рази менше, чим чавуну. Бетон нестійкий до дії кислот, лугів, мінеральних масел і мастильно-охолоджуючих рідин.

Портландцемент містить 65...70 % СаО; 20...25 % SiO2; 8...10% Аl2О3, 2...5 % Fe2O3. Коефіцієнт лінійного розширення бетону дорівнює 12·10-6 1/˚С, тобто приблизно як у сталі. Застосовують попередньо напружені залізобетони.

Неметалеві конструкційні матеріали знаходять застосування в технології неорганічних речовин через їх високу хімічну стійкість та економічність.

Застосовують кераміку й плавленні діабазові труби та плитки (із суміші оксидів кремнію й алюмінію), азбестові вогнестійкі тканини, вату, шнури. Такі матеріали використовують для виготовлення внутрішньої ізоляції холодильників, колон, відцентрових насосів, ємностей.

Широкий асортимент органічних матеріалів, які мають хімічну стійкість, високу теплопровідність, достатню теплостійкість (табл. 1.4).

Таблиця 1.4. Фізико-механічні показники пластиків

Застосовують графіт і графітоліти, антегміти, фаоліт, вініпласт, поліетилен, фторопласт, поліпропілен, поліізобутилен, гуму.

Для запобігання корозії стінок апаратури застосовують плівкові покриття товщиною 0,1...0,5 мм із корозійностійких металів, лаків, фарб, бітуму, кислототривкої емалі, полімерів, зокрема фторопласту — 3М.

Сітали — це силікатне скло з дрібно кришталевою структурою (розмір кристалітів 0,02…1,00 мкм). Вони не крихкі й витримують ударні навантаження, зберігають міцність при температурах до 600 ˚С, ϭв = 300...500 МПа, σс = 800..1200 МПа. Вони стійкі до дії сильних лугів і кислот (крім плавикової).

Густина сіталів 2,5...3,0 кг/дм3; теплоємність 0,8 Дж/(кг·°С), теплопровідність (2,4...8,0) ·10-3 Вт/(м·°С), Е = (7...15) ·104 МПа, коефіцієнт

лінійного розширення 30·10-6 1/°С. Є сітали, що при нагріванні не розширюються і не стискуються, добре витримують теплові удари.

З сіталів роблять деталі насосів, теплообмінників, трубопроводи, ємності, резервуари, фільєри, їх застосовують як лицювальний матеріал.

Пластмаси термостійкі до 80...140 ˚С. Полісилоксани, фторопласт витримують температуру до 200...250 ˚С та мають ϭв = 50...100 МПа, Ε = (1...3)·103 МПа.

Багато пластмас набухають у воді, мінеральних оливах. Вони схильні до старіння. Проте, велика кількість марок пластмас із різними властивостями дозволяє підібрати придатний для даних умов матеріал.

Вутлеграфіти складаються із суміші графіту, вугілля, сажі, коксу і пеку, спресованої та підданої випалюванню. Основним компонентом цієї суміші є графіт. Його властивості: густина 2,19...2,22 кг/дм3 ; руйнуюча напруженість до 20 МПа; Е = 8·103 МПа; коефіцієнт лінійного розширення (0,5..1,0)∙10-6 1/°С; коефіцієнт теплопровідності (6...8)·10-3 Bт/(м ∙ ˚C).

Вуглеграфіти використовують для виготовлення підшипників, що працюють при високій температурі й у відсутності мастила. Недоліком вуглеграфітових виробів є крихкість.

Для надання міцності, теплопровідності та зносостійкості в вуглеграфіти вводять металеві порошки (Cu, Cd, Рb), сілоксани, тефлон. Такі матеріали називають графітопластами. З них роблять ущільнюючі кільця турбін, диски торцевих ущільнень.

Різновидом графітопластів є антегміти, в складі яких є феноло-формальдегідні смоли. Антегміти використовують для виготовлення теплообмінників, труб у виробництві кислот.

Як засоби захисту апаратів від корозії застосовують інгібітори в кількості 0,02...0,20 % від обсягу речовини, що переробляється. Інгібітори дозволяють знизити швидкість корозії в 4...5 разів. Механізм дії інгібіторів полягає в їхній спроможності адсорбуватися на поверхні металу з утворенням захисної плівки.

2 КОМПОНОВКА ОБЛАДНАННЯ У ЗАКРИТИХ ВИРОБНИЧИХ ПРИМІЩЕННЯХ

1.1 Загальні вимоги

Будова, монтаж, обслуговування та експлуатація устаткування повинні відповідати вимогам ГОСТ 12.2.003-91, ГОСТ 12.2.032-78, ГОСТ 12.2.033-78, ГОСТ 12.2.062-81, ГОСТ 12.2.124-90.

1.1.2 Будова, виготовлення, монтаж, приймання, експлуатація, ремонт посудин та апаратів, які працюють під тиском понад 0,07 МПа, повинні відповідати вимогам Правил будови та безпечної експлуатації посудин, які працюють під тиском.

Компресорне устаткування повинне відповідати вимогам ГОСТ 12.2.016-81 та Правил будови та безпечної експлуатації стаціонарних компресорних установок, повітроводів та газопроводів.

Будова, встановлення та експлуатація кранів усіх типів, грузових електричних візків, ручних та електричних талів, лебідок, зйомних вантажозахватних органів та пристроїв повинні відповідати вимогам Правил будови та безпечної експлуатації вантажопідіймальних кранів.

1.1.5 Ліфти, скіпові та ліфтові підйомники повинні відповідати вимогам Правил будови та безпечної експлуатації ліфтів.

Вимоги цих Правил не звільнюють замовника устаткування та машин, а також їх розробника від забезпечення додаткових вимог безпеки, обумовлених особливостями призначення, експлуатації та конструкції устаткування, а також не звільнюють підприємства-споживачі від обов’язків забезпечення заходів безпеки праці, що вимагають умови роботи.

Вимоги та заходи безпеки, що визначаються особливостями будови та умовами роботи машин та устаткування, систем та елементів конструкції, а також концентрації виділяїмих парів, аерозолів та інших шкідливих речовин, що виділяються, рівні шуму, вібрації у числовому виразі повинні вказуватись у стандарті, технічних умовах на машину, устаткування у розділі “Вимоги безпеки”.

В експлуатаційній документації апаратів та машин, що працюють з виділенням шкідливих газів, парів, пилу та що мають відсмоктувачі безпосередньо в конструкції, повинні міститись вказівки щодо необхідного об’єму повітря, що відсмоктується від них.

1.1.8 Деталі та складальні одиниці, куповані вироби або такі, що запозичуються для застосування у виробничому устаткуванні, повинні відповідати вимогам цих Правил.

Устаткування повинно мати паспорти та інвентарні номери. У відповідності з інвентарними номерами устаткування заноситься до спеціальних журналів обліку та періодичних оглядів.

Системи управління виробничим устаткуванням повинні відповідати вимогам ГОСТ 12.2.064-81, мати чіткі позначки згідно з ГОСТ 12.4.040-78 або надписи, які пояснюють їх функціональне призначення.

Конструкція і розміщення систем управління повинні виключати можливість невимушеного і самодовільного включення та виключення.

Системи управління виробничим обладнанням, яке обслуговується одночасно декількома особами, повинні мати блокуючі пристрої, забезпечуючі необхідну послідовність дій.

Кнопка аварійного вимкнення повинна бути виступаючою, виконаною збільшеного розміру у порівнянні з розмірами інших кнопок, червоного кольору з грибовидним товкачем. Над кнопкою повинен бути надпис “Аварійне вимкнення”.

Запірна та регулююча арматура трубопроводів повинна бути доступною для обслуговування. У випадку розташування арматури вище, 1,7 м для її обслуговування повинні передбачатися спеціальні пристосовування або майданчики, а також спеціальні ручні приводи, що дозволяють обслуговувати арматуру безпосередньо із робочої зони.

Контакти апаратів вмикання і вимикання (кнопок, перемикачів і т.ін.) і устаткування повинні бути захищені від попадання на них пилу, впливу масел і других рідин, що використовуються на виробництві.

Всі частини, що рухаються, обертаються та виступаючі частини обладнання і допоміжних механізмів, повинні бути надійно огороджені або розміщені так, щоб виключалась можливість травмування обслуговуючого персоналу.

Загальні вимоги до конструкції обладнання.

Виробниче обладнання та його покриття виконуються згідно з РТМ 27-72-15-82 “Машини та обладнання харчове. Порядок використання матеріалів, синтетичних та інших метеріалів, контактуючих з харчовими продуктами і середовищами”.

В конструкціях обладнання повинно бути враховано:

вимоги міжгалузевих Правил з охорони праці і цих Правил;

вимоги санітарних правил організації технологічних процесів та гігієнічні вимоги до виробничого устаткування;

особливості транспортування устаткування до місця установлення;

вимоги безпеки щодо виконання такелажних та монтажних робіт з урахуванням використання підйомно-транспортного устаткування та пристосувань для монтажу.

Апарати, паропроводи, трубопроводи гарячої води і технологічні труботроводи з температурою зовнішньої стінки вище 45 °С підлягають обов¢язковій зовнішній теплоізоляції.

Застосування горючих теплоізоляційних матеріалів не допускається.

Устаткування або частини його, що є джерелами виділення вологи, газів та пилу, повинно бути у конструктивному відношенні укритим та герметизованим; герметичність у місцях вводу в апарати та машини і виводу з них рухомих деталей, обертових валів і т.ін. повинна забезпечуватись за допомогою ущільнювачів.

У разі недостатньої герметизації устаткування необхідно встановити вбудовані місцеві відсмоктувачі або пристрої для уловлювання та видалення шкід ливих речовин з очищенням повітря, що викидається до атмосфери. За можливості ці процеси повинні бути автоматизованими та здійснюватись без безпосередньої участі у них людей.

Вбудовані до устаткування аспіраційні та витяжні вентиляційні системи повинні бути зблоковані з пусковими пристроями устаткування.

Виробниче устаткування, для якого причиною небезпеки можуть бути перевантаження, порушення послідовності роботи механізмів, спад напруги в електричній мережі, а також тиску у пневмо або гідросистемі нижче допустимих граничних значень, повинне мати відповідні запобіжні пристрої та блокування.

Система мащення складальних одиниць та механізмів, розташованих у важкодоступних та небезпечних місцях устаткування, повинна бути автоматичною або дистанційною.

Конструкція машин, апаратів, посудин повинна виключати попадання рідин до робочої зони при їх заповненні, добавленні компонентів, рухові робочих органів та оброблюваного продукту.

Робочі органи з небезпечним інерційним рухом повинні мати автоматичне гальмування в усіх випадках зупинки устаткування.

Переміщення та транспортування устаткування повинні бути механізовані.

Конструкція устаткування повинна забезпечити повне видалення продукту, безрозбірне миття та санітарну обробку устаткування.

Очищення та миття повинні забезпечуватись, як правило, без знаходження людей усередині апаратів. Всі операції з обробки (видалення залишку, промивка, пропарювання, дегазація) повинні бути механізовані та безпечні для обслуговуючого персоналу.

1.2.12 Технологічне устаткування, у якому в разі пуску у роботу або зупинки, а також при відхиленнях від встановленого режиму можливе утворення вибухопожежонебезпечних сумішей, повинне забезпечуватись системами продування їх інертними газами.

Замість інертного газу, там де це допускається за умовами технології, можливе застосування водяної пари.

У конструкції резервуарів повинні бути передбачені блокувальні пристрої, що забезпечують вимикання розташованих усередині резервуарів механізмів (мішалки, змійовики, скребки, вивантажувальні шнеки тощо) при відкриванні кришок люків (лазів) та виключають можливість їх включення при відкритих кришках.

Вимоги до розміщення устаткування.

Розміщення технологічного обладнання і засобів вибухозахисту у виробничих будівлях повинно забезпечувати зручність і безпечність їх експлуатації, можливість проведення ремонтних робіт і прийняття оперативних заходів по запобіганню аварійних ситуацій або локалізації аварій. Загальна компоновка обладнання повинна задовольняти вимогам норм будівельного проектування та санітарних норм проектування промислових підприємств. Обладнання, яке не застосовується в технологічній схемі повинно бути демонтоване або законсервоване з видимим розривом від усіх технологічних комунікацій, за умови додержання необхідних відстаней для проходу і обслуговування обладнання.

При розміщенні устаткування слід передбачати:

головні проходи за наявності постійних робочих місць - шириною не менше 2 м. Проходи мають бути прямолінійні та вільні від обладнання;

проходи для огляду і періодичної перевірки та регулювання апаратів і приладів шириною не менше 0,8 м;

проходи біля віконних отворів, доступних з рівня підлоги або площадки шириною не менше 1,0 м;

основні проходи по фронту обслуговування машин (компресорів, насосів, повітродувок та ін.) і апаратів що мають “гребінки” управління, місцеві контрольно-вимірювальні прилади та ін. при наявності постійних робочих місць шириною не менше 1,5 м;

проходи поміж апаратами, а також поміж апаратів і стінами приміщень шириною не менше 1 м;

проходи між окремо стоячими насосами шириною не менше 0,8 м;

проходи між компресорами не менше 1,5 м, за виключенням малогабаритних машин (шириною і висотою до 0,8 м), для яких дозволяється зменшувати ширину проходу до 1 м;

висота проходів повинна бути: основного - не менше 2,0 м, рідко використовуваного (2-3 рази за зміну) - не менше 1,8 м;

довжина робочого місця повинна бути не менше 0,8 м на працюючого;

робочі місця мусять бути організовані згідно з ГОСТ 12.2.003-91, ГОСТ 12.2.061-81.

Розміщення і експлуатація повітряних компресорів повинні відповідати вимогам Правил улаштування і безпечної експлуатації стаціонарних установок, повітроводів і газопроводів.

Розміщення, улаштування та експлуатація водневих компресорів повинні відповідати вимогам Правил улаштування і безпечної експлуатації поршневих компресорів, працюючих на вибухонебезпечних і токсичних газах.

Забороняється розміщувати технологічне устаткування вибухопожежонебезпечних виробництв над та під допоміжними приміщеннями, а також під естакадами технологічних трубопроводів з горючими, їдкими і пожежонебезпечними продуктами, над площадками відкритих насосних і компресорних установок, окрім випадків застосування герметичних безсальникових насосів або при здійсненні спеціальних засобів безпеки, виключаючих попадання вибухопожежонебезпечних речовин на вищевказане обладнання.

Вимоги до технологічних трубопроводів і арматури

При проектуванні, монтажі та експлуатації трубопроводів необхідно керуватися:

Правилами безпеки у газовому господарстві;

Правилами влаштування і безпечної експлуатації трубопроводів пари та гарячої води;

СНиП 03.05.05-84 на технологічне обладнання і технологічні трубопроводи.

Трубопроводи водню повинні відповідати вимогам Правил улаштування і безпечної експлуатації трубопроводів для горючих, токсичних та зріджених газів (ПУГ).

У кожному цеху, на кожній дільниці повинні бути вивішені технологічні схеми розташування та обв’язки апаратів та трубопроводів, виконаних в умовних кольорах у відповідності з цими Правилами та затверджені техничним керівником підприємства. Запірні пристрої на схемах повинні бути пронумеровані, а напрямок руху продуктів вказаний стрілкою.

Нумерація устаткування, апаратів, посудин, запірних пристроїв та іншої арматури повинна бути єдиною на схемах, у регламентах та технологічних інструкціях з обслуговування устаткування.

Газопроводи для викиду шкідливих та небезпечних газів та сумішей з повітряних клапанів апаратів повинні виводитись на висоту не менше 2 м вище гребеня даху будівлі.

На трубопроводах у місцях їх проходження над проїздами, проходами, воротами не повинно бути роз’ємних сполучень та запірної арматури.

Запірна та регулююча арматура трубопроводів повинна бути доступною для обслуговування. У випадку розташування арматури вище 1,8 м для її обслуговування повинні передбачатись спеціальні пристрої або площадки.

Прокладати трубопроводи для транспортування вибухонебезпечних речовин крізь битові і адміністративно-господарчі приміщення, розподіляючі пристрої, електроприміщення, приміщення щитів автоматизації і вентиляційні камери забороняється.

В процесі експлуатації трубопроводи повинні підлягати технічному огляду у відповідності з виробничою інструкцією. Трубопровідна арматура повинна відповідати ГОСТ 12.2.063-81. Арматура повинна мати чітке маркування та розпізнавальне пофарбування за ГОСТ 4666-75, що відповідає її призначенню та матеріалу.

Запірна та запірно – регулювальна арматура повинна встановлюватись на штуцерах, які безпосередньо приєднані до посудини та виводять з неї робоче середовище.

Арматура повинна мати слідуючу маркировку:

назва або знак підприємства-виготовлювача;

умовний прохід, мм;

умовний тиск (робочий тиск) та допустима температура, кГс/см2 (МПа), градусів С (градусів К);

напрям потоку середовища;

марка матеріалу.

Вимоги до посудин, які працюють під тиском

Виготовлення (довиготовлення), реконструкція, монтаж, наладка, ремонт та експлуатація посудин повинні виконуватися у відповідності з вимогами “Правил будови і безпечної експлуатації посудин, що працють під тиском”.

По кожному цеху, дільниці, виробництву повинен бути складений перелік посудин з наведенням головних характеристик (робочий тиск, середовище, температура та місткість).

Всі посудини до пуску в роботу повинні бути зареєстровані особою, що здійснює нагляд за посудинами на підприємстві, у спеціальному журналі реєстрації та огляду посудин, на які не поширюються Правила будови та безпечної експлуатаії посудин, що працюють під тиском.