- •Тема 4. Зубчатые передаточные механизмы

- •Построение эвольвентных профилей зубьев нулевого и корригиро- ванного зубчатых колес методом огибания (обкатки)

- •Построение эвольвентных профилей зубьев нулевого и корригиро- ванного зубчатых колес методом огибания (обкатки)

- •1) Ознакомление с теоретическими основами процесса нарезания стандартных (нулевых) и корригированных цилиндрических зубчатых колес с эвольвентным профилем зуба по методу огибания;

- •2) Получение практических навыков расчета геометрических параметров нулевых зубчатых колес и колес, нарезанных со смещением инструмента.

Тема 4. Зубчатые передаточные механизмы

Лабораторная работа № 6

Построение эвольвентных профилей зубьев нулевого и корригиро- ванного зубчатых колес методом огибания (обкатки)

Цель работы:

1) ознакомление с теоретическими основами процесса нарезания стандартных (нулевых) и корригированных цилиндрических зубчатых колес с эвольвентным профилем зуба по методу огибания;

2) получение практических навыков расчета геометрических параметров нулевых зубчатых колес и колес, нарезанных со смещением инструмента.

Литература для подготовки к работе: [1], § 90-96; [2], § 13.1-13.5; [3], § 23; [7], стр.27-36.

Краткие теоретические сведения

Введение

Зубчатые механизмы, в большинстве случаев, применяются для передачи вращательного движения с одного вала на другой. Как правило, главным кинематическим требованием, предъявляемым к этим механизмам, является постоянство передаточного отношения, т.е. постоянство отношения мгновенных угловых скоростей их звеньев.

Для трехзвенного механизма это требование определяется формулой:

![]() (6.1)

(6.1)

Выполнение условия (6.1) в любой момент времени и при любом положении звеньев 1 и 2 достигается за счет соответствующей профилировки контактирующих участков звеньев (в зубчатых механизмах - зубьев зубчатых колес). В качестве подходящих для этого кривых могут быть использованы циклоиды и эвольвента. В настоящее время, наибольшее распространение получил эвольвентный профиль зуба, предложенный для зубчатых механизмов еще Эйлером.1 Причина этого кроется в дополнительных преимуществах эвольвенты перед другими кривыми, обеспечивающими условие (6.1). Среди этих преимуществ назовем три важнейших: 1) нечувствительность к изменению межосевого расстояния; 2) простота и точность образования эвольвентного профиля зуба при производстве зубчатых колес; 3) возможность использования одного инструмента для изготовления зубчатых колес одного модуля с различным числом зубьев и различными качественными характеристиками.

Перед рассмотрением основных положений теории эвольвентного зацепления, отметим также, что все существующие виды зацеплений базируются на основном законе зацепления, именуемом основной теоремой плоского зацепления или теоремой Виллиса.

Основной закон зацепления

Согласно основной теореме плоского зацепления (теореме Виллиса), при передаче вращательного движения от звена 1 звену 2 высшей парой качения-скольжения (Рис.6.1) общая нормаль, проведенная в точке касания элементов этой пары, делит межосевое расстояние на части, обратно пропорциональные мгновенным угловым скоростям

![]() (6.2)

(6.2)

И з

теоремы следует, что для постоянства

передаточного отношения, т.е. выполнения

условия (6.1), профили элементов пары

должны быть очерчены по таким кривым,

при которых общая нормаль к ним,

построенная в произвольной точке их

касания, всегда пересекает линию центров

(отрезок прямой

з

теоремы следует, что для постоянства

передаточного отношения, т.е. выполнения

условия (6.1), профили элементов пары

должны быть очерчены по таким кривым,

при которых общая нормаль к ним,

построенная в произвольной точке их

касания, всегда пересекает линию центров

(отрезок прямой

![]() )

в одной и той же точке (точка

)

в одной и той же точке (точка

![]() на рис.6.1)2.

Эту точку называют полюсом

зацепления.

на рис.6.1)2.

Эту точку называют полюсом

зацепления.

Сформулированному выше условию отвечают эвольвентные профили сопряженных контуров звеньев.

Эвольвента и ее свойства

В теории эвольвентного

зацепления под эвольвентой

(от лат. evolvens

– разворачивающий) понимают кривую,

очерченную концом нерастяжимой нити,

намотанной на барабан круглого сечения

(Рис.6.2), при сматывании этой нити с

данного барабана (т.е. при разворачивании

в прямую линию криволинейного контура

окружности

![]() с радиусом

с радиусом

![]() ).

Эту же эвольвенту можно получить,

перекатывая без скольжения прямую

).

Эту же эвольвенту можно получить,

перекатывая без скольжения прямую

![]() по той же окружности. Тогда любая точка

прямой (например, точка M

прямой

)

опишет эвольвенту или развертку этой

окружности. Окружность, которая при

этом разворачивается, называется

основной

окружностью.3

по той же окружности. Тогда любая точка

прямой (например, точка M

прямой

)

опишет эвольвенту или развертку этой

окружности. Окружность, которая при

этом разворачивается, называется

основной

окружностью.3

Углом профиля

эвольвенты

в данной точке

![]() (Рис.6.3)

называется острый угол

(Рис.6.3)

называется острый угол

![]() между касательной

между касательной

![]() к эвольвенте и радиус-вектором

к эвольвенте и радиус-вектором

![]() ,

проведенным в данную точку из центра

основной окружности.

,

проведенным в данную точку из центра

основной окружности.

|

|

Рис.6.2 |

Рис.6.3 |

Радиус-вектор

![]() произвольной точки

эвольвенты по модулю равен:

произвольной точки

эвольвенты по модулю равен:

![]() , (6.3)

, (6.3)

где

![]() - радиус основной окружности.

- радиус основной окружности.

Полярный угол

![]() называется эвольвентным

углом профиля

в точке

.

называется эвольвентным

углом профиля

в точке

.

Он равен

![]() (6.4)

(6.4)

Функция (6.4) получила название эвольвентной функции или инволюты и, может быть записана в виде

![]() (6.5)

(6.5)

Таким образом, имеем

![]() (6.6)

(6.6)

Уравнения (6.3) и (6.6), рассматриваемые совместно в системе, являются уравнениями эвольвенты в полярных координатах в параметрической форме (параметр – угол профиля ).

(6.7)

(6.7)

Угол

![]() называется углом

развернутости эвольвенты.

называется углом

развернутости эвольвенты.

Из условий образования эвольвенты вытекают следующие ее свойства (Рис.6.3).

Эвольвента не имеет точек внутри основной окружности. Она начинается на основной окружности и имеет левую и правую ветви (

и

и

).

).Нормаль к эвольвенте в любой ее точке одновременно является касательной к основной окружности.

Отрезок нормали к эвольвенте

между эвольвентой и точкой касания

нормали с основной окружностью называется

образующей

эвольвенты.

Точка касания образующей с основной

окружностью является центром кривизны

эвольвенты в данной точке. Длина

образующей является радиусом кривизны

эвольвенты в данной точке.

между эвольвентой и точкой касания

нормали с основной окружностью называется

образующей

эвольвенты.

Точка касания образующей с основной

окружностью является центром кривизны

эвольвенты в данной точке. Длина

образующей является радиусом кривизны

эвольвенты в данной точке.Длина образующей эвольвенты в любой ее точке равна длине дуги основной окружности

от точки касания образующей и основной

окружности до точки начала эвольвенты

на основной окружности.

от точки касания образующей и основной

окружности до точки начала эвольвенты

на основной окружности.Две эвольвенты (

и

и

),

построенные на базе одной основной

окружности, являются эквидистантными

(равноудаленными друг от друга).

Расстояние между ними по нормали равно

длине дуги

),

построенные на базе одной основной

окружности, являются эквидистантными

(равноудаленными друг от друга).

Расстояние между ними по нормали равно

длине дуги

основной окружности между точками

начала эвольвент.

основной окружности между точками

начала эвольвент.

Эвольвентное зацепление и его свойства

Зацепление двух зубчатых колес с зубьями эвольвентного профиля называют эвольвентным зацеплением.

В картине эвольвентного зацепления (Рис.6.4) можно выделить основные геометрические атрибуты, называемые элементами зацепления. Назовем некоторые из них.

Отрезок

общей касательной

к основным окружностям зубчатых колес

1 и 2 называется теоретической

линией зацепления.

Физический смысл линии зацепления –

общая нормаль к сопряженным эвольвентам

колес 1 и 2 и, одновременно, геометрическое

место точек теоретического контакта

между ними.

общей касательной

к основным окружностям зубчатых колес

1 и 2 называется теоретической

линией зацепления.

Физический смысл линии зацепления –

общая нормаль к сопряженным эвольвентам

колес 1 и 2 и, одновременно, геометрическое

место точек теоретического контакта

между ними.

Участок

теоретической линии зацепления,

заключенный между окружностями вершин

зубьев колес 1 и 2, называется активной

частью линии зацепления.

Физический смысл ее – геометрическое

место точек фактического контакта

сопряженных профилей зубьев колес 1 и

2.

теоретической линии зацепления,

заключенный между окружностями вершин

зубьев колес 1 и 2, называется активной

частью линии зацепления.

Физический смысл ее – геометрическое

место точек фактического контакта

сопряженных профилей зубьев колес 1 и

2.

Точка пересечения теоретической линии зацепления с линией центров называется полюсом зацепления.

Острый угол

между теоретической линией зацепления

и перпендикуляром к линии центров

называется углом

зацепления.

Угол профиля (см. п.3) эвольвент колес 1

и 2 в полюсе

равен углу зацепления

.

между теоретической линией зацепления

и перпендикуляром к линии центров

называется углом

зацепления.

Угол профиля (см. п.3) эвольвент колес 1

и 2 в полюсе

равен углу зацепления

.

Рис.6.4

Основными кинематическими свойствами эвольвентного зацепления являются:

Постоянство передаточного отношения при передаче вращательного движения от одного зубчатого колеса на другое.

Сохранение передаточного отношения при незначительном изменении расстояния между осями зубчатых колес (межцентрового расстояния).

Основные геометрические размеры нормальных (стандартных) зубчатых колес эвольвентного зацепления

На рис.6.5 изображен фрагмент нормального зубчатого колеса с эвольвентным профилем зуба.

Пусть число зубьев

этого колеса равно

![]() и оно нарезано стандартным инструментом

с углом профиля исходного контура

и оно нарезано стандартным инструментом

с углом профиля исходного контура

![]() =20°.

=20°.

Определим основные элементы и геометрические размеры колеса.

Высота зубьев определяется двумя окружностями: окружностью вершин зубьев и окружностью впадин зубьев. Тогда высота зуба будет равна:

![]() , (6.8)

, (6.8)

где

![]() - радиус окружности вершин зубьев;

- радиус окружности вершин зубьев;

![]() - радиус окружности впадин зубьев.

- радиус окружности впадин зубьев.

Рабочие профили зубьев являются эвольвентами основной окружности радиуса . Учитывая (6.7), положение любой точки эвольвент однозначно определяется (аналитически или графически) по радиусу основной окружности.

Эвольвентный профиль и окружность впадин колеса соединяются переходной кривой, очертание которой зависит от способа нарезания зубьев и формы инструмента.4

Расстояние между

одноименными боковыми поверхностями

соседних зубьев по дуге некоторой

окружности называется окружным

шагом зубьев

![]() по этой окружности. Шаг можно получить,

разделив длину окружности на число

зубьев колеса, т.е.

по этой окружности. Шаг можно получить,

разделив длину окружности на число

зубьев колеса, т.е.

![]() .

Шаг зубьев складывается из толщины

зуба

.

Шаг зубьев складывается из толщины

зуба

![]() и ширины

впадины

и ширины

впадины

![]() ,

т.е.

,

т.е.

![]() .

.

Рис.6.4

Геометрические

размеры зубчатых колес удобно сделать

пропорциональными некоторой линейной

величине, связанной с самим зубчатым

колесом. За эту величину можно было

принять шаг зубьев

.

Однако, в выражениях для определения

длины окружности и шага зубьев содержится

иррациональное трансцендентное число

![]() ,

что затрудняло бы точное вычисление

размеров зубчатых колес при проектировании

и измерение их на практике. Учитывая

это, для определения основных размеров

зубчатых колес в качестве основной

единицы принят параметр, равный отношению

,

что затрудняло бы точное вычисление

размеров зубчатых колес при проектировании

и измерение их на практике. Учитывая

это, для определения основных размеров

зубчатых колес в качестве основной

единицы принят параметр, равный отношению

![]() .

Этот параметр назвали окружным

модулем зубьев

на окружности радиуса

.

Этот параметр назвали окружным

модулем зубьев

на окружности радиуса

![]() ,

т.е.

,

т.е.

![]() .

Размерность окружного модуля – [мм].

.

Размерность окружного модуля – [мм].

Для прямозубых цилиндрических зубчатых

колес окружной шаг зубьев равен

нормальному шагу, а окружной модуль -

нормальному модулю. Поэтому в дальнейшем,

для краткости, окружной шаг зубьев

будем называть шагом, а окружной

модуль

![]() – модулем.

– модулем.

Шаг

и модуль

для одного колеса зависят от радиуса

окружности, к которой они относятся.

Поэтому, на колесе выделена расчетная

окружность, названная делительной

окружностью,

модуль на которой выбирается из ряда

рациональных чисел, установленных

стандартом. Этот модуль обозначают

буквой

![]() и называют расчетным

модулем зубчатого

колеса. Расчетный модуль, следовательно,

равен

и называют расчетным

модулем зубчатого

колеса. Расчетный модуль, следовательно,

равен

![]() (6.9)

(6.9)

где

![]() - шаг зубьев по делительной окружности.

- шаг зубьев по делительной окружности.

Таким образом,

делительная

окружность

зубчатого колеса – это окружность, на

которой шаг зубьев колеса равен

![]() ,

где

-

расчетный модуль колеса.

,

где

-

расчетный модуль колеса.

Выбор расчетного модуля осуществляется по действующим на сегодня стандартам - ГОСТ 9563-60 и СТ СЭВ 310-76. Остальные геометрические параметры зубчатого колеса принимают по ГОСТ 13754-81 и СТ СЭВ 308-76.

Расчетный модуль – основной параметр зубчатого колеса.5 Через модуль выражают радиус делительной окружности и все другие линейные размеры, как одного зубчатого колеса, так и всего зацепления. Последнее становится возможным, учитывая, что колеса, работающие в паре, имеют одинаковый шаг, а следовательно, и одинаковый модуль зубьев.

Радиус делительной окружности теперь выражается рациональным числом

![]()

![]() (6.10)

(6.10)

Делительная окружность

располагается между окружностями вершин

и впадин зубьев, разделяя зуб по высоте

на головку

зуба высотой

![]() и ножку зуба

высотой

и ножку зуба

высотой

![]() .

В стандартном зубчатом колесе эти

размеры, обычно, принимают равными

.

В стандартном зубчатом колесе эти

размеры, обычно, принимают равными

![]() и

и

![]() .

Тогда высота всего зуба будет равна

.

Тогда высота всего зуба будет равна

![]() (6.11)

(6.11)

Больший размер ножки

по сравнению с головкой обеспечивает

при зацеплении радиальный

зазор

![]() между вершинами зубьев одного колеса

и впадинами другого.

между вершинами зубьев одного колеса

и впадинами другого.

Кроме колес с

указанной высотой зуба, стандартом

предусмотрены колеса с укороченными

зубьями. Для этих зубчатых колес размеры

зубьев по высоте равны:

![]() ,

,

![]() ,

,

![]() .

.

После определения радиуса делительной окружности, высоты головки и ножки зуба легко определить радиусы других окружностей стандартного колеса.

Радиус окружности вершин зубьев:

![]() (6.12)

(6.12)

Радиус окружности впадин:

![]() (6.13)

(6.13)

Радиус основной окружности найдем с учетом (6.3):

![]() (6.14)

(6.14)

В нормальном зубчатом

колесе толщина зуба

![]() и ширина впадины

и ширина впадины

![]() ,

измеренные по делительной окружности,

равны между собой, т.е.

,

измеренные по делительной окружности,

равны между собой, т.е.

![]() ,

где

,

где

![]() =

=![]() .

Эти размеры также можно выразить через

модуль.

.

Эти размеры также можно выразить через

модуль.

Толщина зуба по делительной окружности

![]() (6.15)

(6.15)

Ширина впадины колеса по делительной окружности

![]() (6.16)

(6.16)

Угловым шагом зубьев называют центральный угол, соответствующий шагу зубьев по делительной окружности

![]() или

или

![]() (6.17)

(6.17)

Таким образом, все основные геометрические размеры нормальных зубчатых колес эвольвентного зацепления определяются двумя исходными параметрами: числом зубьев колеса и его расчетным модулем .

В заключении приведем формулы, которые могут быть полезными как в данной лабораторной работе, так и при вычерчивании картин эвольвентных зацеплений, например, в курсовом проекте (Лист 3 - Кинематический синтез передаточного механизма).

Толщина зуба на основной окружности

![]() ,

(6.18)

,

(6.18)

где

![]() .

.

Толщина зуба на окружности радиуса эвольвентного профиля зуба

![]() , (6.19)

, (6.19)

где

![]() -

угол профиля эвольвенты на окружности

радиусом

,

который можно найти из (6.3)

-

угол профиля эвольвенты на окружности

радиусом

,

который можно найти из (6.3)

![]() (6.20)

(6.20)

Способы изготовления зубчатых колес с эвольвентным профилем зубьев

Существуют следующие способы изготовления зубчатых колес:

- литье (без последующей механической обработки зубьев), для современных машин этот способ применяют редко;

- накатка зубьев на заготовке (также без последующей их обработки);

- нарезание зубьев (т. е. зубья получаются в процессе механической обработки заготовки).

Способ изготовления зубчатых колес выбирают в зависимости от их назначения и по технологическим соображениям.

В подавляющем большинстве случаев зубчатые колеса изготовляют нарезанием зубьев на специальных зуборезных станках. При этом используют два, принципиально отличающиеся друг от друга метода – метод копирования и метод огибания (обкатки).

|

|

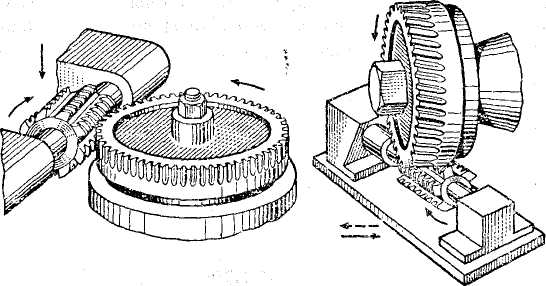

а) дисковой фрезой; |

б) пальцевой фрезой

|

Рис.6.5 Нарезание зубьев по методу копирования |

|

По методу копирования зубчатые колеса нарезают на фрезерных станках, используя в качестве инструмента дисковые и пальцевые фрезы. При этом рабочая часть режущего инструмента имеет форму впадины между зубьями. Копирование заключается в прорезании этими фрезами впадин между зубьями, в результате чего профиль инструмента переносится на нарезаемую заготовку. Схемы процессов нарезания зубчатых колес дисковой и пальцевой фрезами показаны на рис.6.5.

Методу копирования свойственны существенные недостатки, а именно: низкая точность, низкая производительность, необходимость большого парка фрез для нарезания зубчатых колес различных модулей и с различным числом зубьев. Поэтому этот метод применяется значительно реже, чем последующий, главным образом – при штучном изготовлении колес большого модуля.

Метод обкатки в производстве зубчатых колес является основным. Он заключается в том, что режущему инструменту и заготовке сообщают такое относительное движение, какое они имели бы, находясь в правильном зацеплении. В этом случае режущий инструмент должен представлять собой либо зубчатое колесо (с зубьями эвольвентного профиля и заточенными для резания кромками зубьев), либо зубчатую рейку (с прямолинейным профилем зуба, как у зубчатого колеса бесконечно большого диаметра). Первый инструмент носит название «долбяк», второй инструмент – «инструментальная рейка».

Долбяк (Рис.6.6), кроме вращательного движения вместе с заготовкой, совершает возвратно-поступательное движение вдоль оси заготовки (движение резания). Преимуществом долбяка является возможность нарезания зубчатых колес как с внешними, так и с внутренними зубьями. Нарезать колесо с внутренними зубьями другим инструментом невозможно. На рис.6.6 показаны схемы нарезания зубчатых колес внешнего и внутреннего зацепления на зубодолбежном станке при помощи долбяка.

|

|

а) нарезание внешних зубьев |

б) нарезание внутренних зубьев |

Рис.6.6 Нарезание зубьев долбяком |

|

Инструментальной рейкой (Рис.6.7) нарезают зубчатые колеса внешнего зацепления на зубострогальных станках. Рейка совершает возвратно-поступательное движение (движение резания) в вертикальном направлении (направление оси вращения заготовки). Заготовка имеет двойное движение в горизонтальной плоскости. Вращаясь вокруг своей оси, она одновременно перемещается вдоль рейки. Таким образом, заготовка как бы обкатывает инструмент. Профиль нарезаемого зуба получается как огибающая всех положений режущей кромки рейки.6

|

|

Рис.6.7 Нарезание зубьев инструментальной рейкой |

|

Характерное движение резания позволило дать рейке второе название – «гребенка».

Общим недостатком всех перечисленных зуборезных инструментов является наличие при нарезании зубьев фазы холостого хода инструмента, т.е. движения, не связанного с обработкой заготовки. Это приводит к малой производительности процесса.

Этого недостатка нет в следующем зуборезном инструменте – червячной фрезе (Рис.6.8).

Рис.6.8 Нарезание зубьев червячной фрезой

Конструкция предусматривает систему инструментальных реек, расположенных на общей образующей цилиндра с некоторым сдвигом (по винтовой линии). Таким образом, любое осевое сечение фрезы представляет собой ту же инструментальную рейку. В процессе нарезания зубьев на зубофрезерном станке фреза вращается в одну сторону, последовательно обрабатывая все зубья заготовки. Замена возвратно-поступательного движения инструмента вращательным позволила устранить фазу холостого хода инструмента и, тем самым, значительно увеличить производительность процесса.

В сравнении с методом копирования метод обкатки имеет более высокую производительность, более высокую точность и является более универсальным, т.к. позволяет одним модульным инструментом получать зубчатые колеса с различной формой зуба.

Геометрические параметры стандартного режущего инструмента

Параметры зуборезного инструмента для изготовления зубчатых колес по методу обкатки определены теоретическим исходным контуром (ТИК) зубчатых колес, стандартизованным в ГОСТ 13755-81 и СТ СЭВ 308-76.

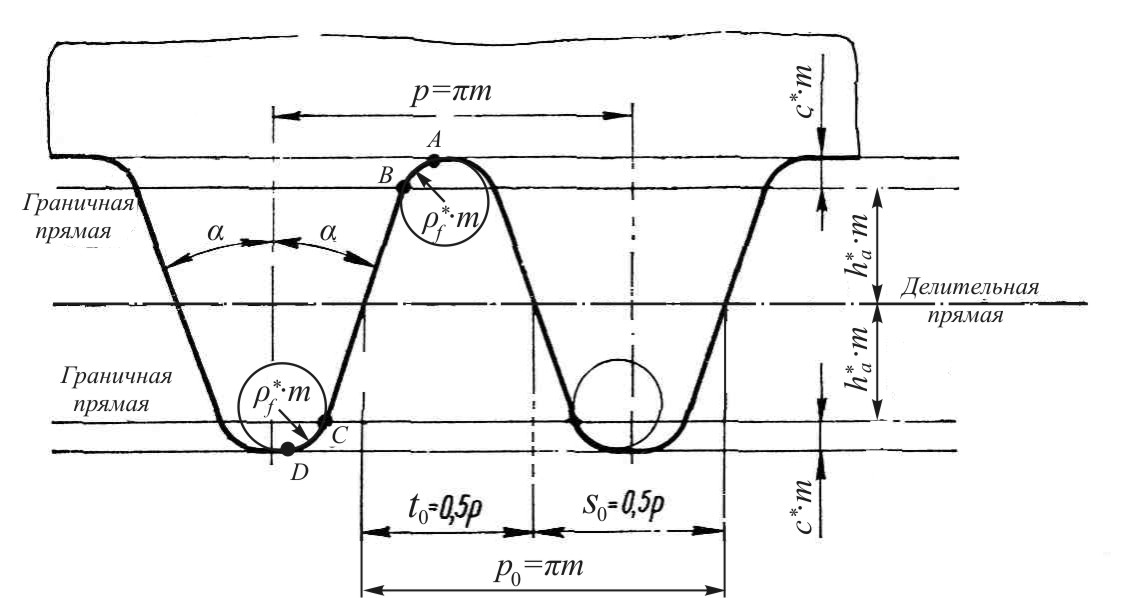

Зубья инструментальной рейки как бы

заполняют впадины теоретического

исходного контура, образуя исходный

производящий контур (ИПК) (Рис.6.9).

Эвольвентная часть ВС ИПК прямолинейна

и наклонена к оси зуба под углом

.

Это главный профиль контура.

Прямая является вырожденной эвольвентой

окружности при

→

∞. Скругления АВ и СD являются

неэвольвентной частью ИПК. Точки

сопряжения отмечены на ИПК буквами А,

В, С и D. Прямая, разделяющая

зуб по высоте на две равные части,

называется делительной. Прямые,

параллельные делительной прямой и

проходящие через точки В и С,

называют прямыми граничных точек или

граничными прямыми. Параллельные

им прямые, проходящие через точки А

и D, называют соответственно прямой

впадин ИПК и прямой вершин зубьев

ИПК. Расстояние между этими прямыми

определяет высоту зуба ИПК. Переходы

от прямолинейной части главного профиля

зуба к прямой впадин и прямой вершин

зубьев выполнены по дуге радиусом

![]() .

.

Шаг зубьев ИПК

![]() =

=![]() ,

измеренный по делительной прямой, равен

шагу зубьев

=

по любой другой прямой, параллельной

делительной. При этом только по делительной

прямой толщина зуба и ширина впадины

ИПК одинаковы, т.е.

,

измеренный по делительной прямой, равен

шагу зубьев

=

по любой другой прямой, параллельной

делительной. При этом только по делительной

прямой толщина зуба и ширина впадины

ИПК одинаковы, т.е.

![]() .

.

Стандартом установлены следующие

значения основных параметров ИПК: угол

главного профиля -

![]() 20°;

коэффициент высоты головки -

20°;

коэффициент высоты головки -

![]() =1,0;

коэффициент радиуса кривизны переходной

кривой -

=1,0;

коэффициент радиуса кривизны переходной

кривой -

![]() =0,38;

коэффициент радиального зазора -

=0,38;

коэффициент радиального зазора -

![]() =0,25.

=0,25.

Эвольвентная

часть зуба колеса формируется эвольвентным

участком ВС

рейки, а переходная кривая между

эвольвентой и окружностью впадин

создается скругленной вершиной зубьев

рейки. Радиальный зазор

![]() между прямой вершин ТИК и прямой впадин

ИПК предусмотрен для того, чтобы

поверхность впадин инструмента, не

участвовала в процессе нарезания зубьев.

между прямой вершин ТИК и прямой впадин

ИПК предусмотрен для того, чтобы

поверхность впадин инструмента, не

участвовала в процессе нарезания зубьев.

Рис.6.9

Понятие о корригировании зубчатых колес

Зацепление инструментальной рейки и обрабатываемого зубчатого колеса называют станочным зацеплением. В станочном зацеплении рейка относительно заготовки может быть установлена в номинальное положение или с некоторым смещением.

Номинальной считается такая установка инструментальной рейки, при которой ее делительная прямая касается делительной окружности нарезаемого колеса. Делительная прямая и делительная окружность являются центроидами в их относительном движении, т.е. они перекатываются друг по другу без скольжения. В этом случае в процессе нарезания получают нормальное (стандартное) колесо, или колесо с, так называемым, «нулевым» смещением.7 Геометрические размеры такого колеса определяются формулами (6.8) – (6.20).

Этим же инструментом можно нарезать нестандартное зубчатое колесо.

Ранее отмечалось, что эвольвентное зацепление обладает ценным свойством - допускает правильную работу передачи при изменении расстояния между центрами зубчатых колес. Если это так, то принципиально возможны три вида зацепления колес: нормальное, сближенное и раздвинутое. На практике это означает, что при образовании профиля зубьев можно смещать ИПК относительно стандартного его положения и формировать нестандартные зубчатые колеса, из которых, в свою очередь, создавать нестандартные зацепления колес.

Для получения нестандартного колеса инструмент относительно заготовки устанавливают так, что делительная окружность колеса (Рис.6.10) обкатывает не делительную прямую рейки, а любую другую прямую, параллельную ей (эта прямая называется начальной прямой). Параметры рейки на начальной прямой (шаг зубьев, толщина зуба, ширина впадины) при нарезании переносятся на делительную окружность колеса. Таким образом, шаг зубьев на ней будет равен стандартному шагу = , толщина зуба колеса будет равна ширине впадины рейки, а ширина впадины колеса – толщине зуба рейки. Заметим также, что толщина зуба и ширина впадины будут не одинаковыми.

Рис.6.10

Расстояние

![]() между делительной прямой рейки и

делительной окружностью колеса

представляет собой абсолютное

смещение

исходного контура от номинального

положения. Отношение абсолютного

смещения к расчетному модулю называют

коэффициентом

смещения

исходного контура (

между делительной прямой рейки и

делительной окружностью колеса

представляет собой абсолютное

смещение

исходного контура от номинального

положения. Отношение абсолютного

смещения к расчетному модулю называют

коэффициентом

смещения

исходного контура (![]() ).

Смещение считается положительным (

>0),

если делительная прямая не пересекает

делительную окружность, и отрицательным

(

<0)

- если пересекает. Для колес без смещения

=0.

Зубчатое колесо, нарезанное с положительным

смещением рейки, называют положительным

колесом.

С отрицательным смещением - отрицательным

колесом.

Колесо, нарезанное без смещения, называют

нулевым.

).

Смещение считается положительным (

>0),

если делительная прямая не пересекает

делительную окружность, и отрицательным

(

<0)

- если пересекает. Для колес без смещения

=0.

Зубчатое колесо, нарезанное с положительным

смещением рейки, называют положительным

колесом.

С отрицательным смещением - отрицательным

колесом.

Колесо, нарезанное без смещения, называют

нулевым.

Смещение исходного контура является одним из видов модификации (коррекции, корригирования)8 профилей зубьев. С помощью модификации можно улучшить некоторые, важные для механизма характеристики, например, повысить изгибную прочность зуба, повысить его износостойкость, уменьшить минимально допустимое число зубьев и т.д. Другие характеристики могут при этом ухудшаться.

Важным практическим приложением описанного метода модификации профилей является борьба с подрезанием ножки зуба.

Явление подрезания ножки зуба может возникнуть при нарезании зубчатых колес с малым числом зубьев. При этом срезается часть эвольвентного профиля и ослабляется корень зуба, т.е. наиболее опасное сечение при работе зуба на изгиб.

Критерием существования подрезания является положение граничной прямой вершин ИПК относительно линии зацепления.

Если

граничная прямая 1-1 (Рис.6.10) рейки

пересекает линию зацепления до предельной

точки

![]() (т.е. точка

(т.е. точка

![]() их пересечения лежит внутри отрезка

их пересечения лежит внутри отрезка

![]() ),

то подрезания ножки зуба не происходит.

Если же эта граничная прямая пересекает

не линию зацепления, а ее продолжение

(т.е. точка

лежит за пределами отрезка

),

получают колесо с подрезанными

зубьями.

Этот случай показан на рис.6.11. Факт

подрезания во втором случае объясняется

тем, что за пределами линии зацепления

эвольвенты ИПК и колеса не сопрягаются,

а пересекаются.

),

то подрезания ножки зуба не происходит.

Если же эта граничная прямая пересекает

не линию зацепления, а ее продолжение

(т.е. точка

лежит за пределами отрезка

),

получают колесо с подрезанными

зубьями.

Этот случай показан на рис.6.11. Факт

подрезания во втором случае объясняется

тем, что за пределами линии зацепления

эвольвенты ИПК и колеса не сопрягаются,

а пересекаются.

Рис.6.11

Наименьшее число зубьев, свободных от подрезания, определяют по формуле

![]() (6.21)

(6.21)

При

подстановке параметров стандартного

ИПК (![]() ;

;

![]() ;

;

![]() )

получим

)

получим

![]() .

.

При

нарезании колеса с

<![]() подрезание можно устранить за счет

положительного смещения инструмента.

При этом коэффициент

наименьшего смещения определяется

из (6.18)

подрезание можно устранить за счет

положительного смещения инструмента.

При этом коэффициент

наименьшего смещения определяется

из (6.18)

![]() (6.22)

(6.22)

После подстановки параметров стандартного ИПК и значения получим

![]() (6.23)

(6.23)

Корригированные колеса могут входить в зацепление с нулевыми колесами и с колесами, нарезанными со смещением. В зависимости от сочетания коэффициентов смещения пары колес различают следующие виды зацеплений: 1) нулевое; 2) нулевое равносмещенное; 3) положительное; 4) отрицательное.

Нулевое зацепление первого типа образовано двумя зубчатыми колесами нарезанными без смещения инструмента, т.е.

.

Это зацепление стандартных зубчатых

колес.

.

Это зацепление стандартных зубчатых

колес.Нулевое равносмещенное зацепление характеризуется нулевым коэффициентом суммы смещений

.

Это значит, что

.

Это значит, что

,

т.е. смещения равны по величине, но

противоположны по знаку. Корригирование

колес для создания равносмещенного

зацепления называют высотным

корригированием

или высотной

коррекцией,

т.к. в результате нее изменяется

соотношение между размерами головки

и ножки зуба. Общая высота зуба при этом

не изменяется.

,

т.е. смещения равны по величине, но

противоположны по знаку. Корригирование

колес для создания равносмещенного

зацепления называют высотным

корригированием

или высотной

коррекцией,

т.к. в результате нее изменяется

соотношение между размерами головки

и ножки зуба. Общая высота зуба при этом

не изменяется.

В

сравнении с нулевым (стандартным)

зацеплением нулевое равносмещенное

имеет такое же межцентровое расстояние,

такое же положение основных окружностей,

такой же угол зацепления

![]() ,

который равен углу профиля исходного

контура

.

Кроме того, в обоих зацеплениях делительные

окружности одновременно являются

начальными.

,

который равен углу профиля исходного

контура

.

Кроме того, в обоих зацеплениях делительные

окружности одновременно являются

начальными.

В положительном зацеплении

>0.

В отрицательном

зацеплении

<0.

Корригирование зубчатых колес с целью

создания положительного или отрицательного

зацеплений называют угловым

корригированием

или угловой

коррекцией,

т.к. в результате нее изменяется угол

зацепления. Для этих типов зацеплений

характерно несовпадение делительных

и начальных окружностей колес. В

положительном зацеплении межосевое

расстояние (в сравнении с нулевым

зацеплением) увеличивается, а

следовательно,

>

.

В отрицательном зацеплении, наоборот,

межосевое расстояние уменьшается и

<

.

>0.

В отрицательном

зацеплении

<0.

Корригирование зубчатых колес с целью

создания положительного или отрицательного

зацеплений называют угловым

корригированием

или угловой

коррекцией,

т.к. в результате нее изменяется угол

зацепления. Для этих типов зацеплений

характерно несовпадение делительных

и начальных окружностей колес. В

положительном зацеплении межосевое

расстояние (в сравнении с нулевым

зацеплением) увеличивается, а

следовательно,

>

.

В отрицательном зацеплении, наоборот,

межосевое расстояние уменьшается и

<

.

Угловое корригирование имеет значительно большие возможности, чем высотное, поэтому применяется чаще.

Более подробные сведения по корригированию зацеплений приведены в специальной литературе.

Геометрические параметры колеса, нарезанного со смещением инструмента

Предположим,

что колесо 1 имеет

![]() зубьев и нарезано с коэффициентом

смещения ИПК

зубьев и нарезано с коэффициентом

смещения ИПК

![]() стандартным инструментом (

=20°;

=1,0;

=0,25)

с модулем

.

стандартным инструментом (

=20°;

=1,0;

=0,25)

с модулем

.

Для

расчета параметров колеса 1 необходимо

дополнительно знать число зубьев

![]() парного колеса 2 и коэффициент смещения

парного колеса 2 и коэффициент смещения

![]() инструмента при его нарезании.

инструмента при его нарезании.

Имея эти данные, определим основные размеры корригированного колеса 1 и зацепления колес 1 и 2. Размеры колеса 2 определяются по аналогичным зависимостям.

Угол зацепления колес 1 и 2 определяют из формулы

![]() (6.24)

(6.24)

Суммарные

характеристики зацепления:

![]() ,

,

![]() .

.

Коэффициент воспринимаемого смещения

![]() (6.25)

(6.25)

Коэффициент уравнительного смещения

![]() (6.26)

(6.26)

Радиус начальной окружности

![]() (6.27)

(6.27)

Радиус основной окружности

![]() (6.28)

(6.28)

Радиус вершин зубьев

![]() (6.29)

(6.29)

Радиус окружности впадин

![]() (6.30)

(6.30)

Толщина зуба по делительной окружности

![]() ,

(6.31)

,

(6.31)

где

![]() .

.

Толщина зуба по начальной окружности

![]() (6.32)

(6.32)

Толщина зуба по основной окружности

![]() (6.33)

(6.33)

Толщина зуба по окружности вершин зубьев

![]() ,

(6.34)

,

(6.34)

где

![]() находят из выражения

находят из выражения

![]() .

.

Лабораторное оборудование

Для выполнения работы используют установку, моделирующую процесс нарезания зубчатого колеса по методу обката при помощи инструментальной рейки. Дополнительно требуются циркуль, линейка, тонко заточенный карандаш и калькулятор.

Л абораторная

установка (Рис.6.12) состоит из корпуса 1

и подвижно смонтированных на нем каретки

6, зубчатой рейки 2 и круглых дисков 3 и

4. Диски 3 и 4 жестко скреплены между собой

и вращаются на общей оси. Рейка 2 закреплена

на каретке 6 винтами 8. Каретка 6 установлена

с возможностью поступательного

перемещения вдоль корпуса 1 с приводом

от храпового механизма. Перемещение

каретки 6 синхронизировано с поворотом

диска 3 посредством струны, огибающей

диск. Заготовка для нарезаемого колеса

имитируется бумажным кругом с диаметром,

равным диаметру диска 4. Круг устанавливается

на диске 4 и фиксируется на нем прижимной

шайбой 5. По бокам рейки 2 имеются шкалы

7 для определения смещения рейки 2

относительно номинального положения.

Храповый механизм приводится в движение

клавишей 9.

абораторная

установка (Рис.6.12) состоит из корпуса 1

и подвижно смонтированных на нем каретки

6, зубчатой рейки 2 и круглых дисков 3 и

4. Диски 3 и 4 жестко скреплены между собой

и вращаются на общей оси. Рейка 2 закреплена

на каретке 6 винтами 8. Каретка 6 установлена

с возможностью поступательного

перемещения вдоль корпуса 1 с приводом

от храпового механизма. Перемещение

каретки 6 синхронизировано с поворотом

диска 3 посредством струны, огибающей

диск. Заготовка для нарезаемого колеса

имитируется бумажным кругом с диаметром,

равным диаметру диска 4. Круг устанавливается

на диске 4 и фиксируется на нем прижимной

шайбой 5. По бокам рейки 2 имеются шкалы

7 для определения смещения рейки 2

относительно номинального положения.

Храповый механизм приводится в движение

клавишей 9.

Установка работает следующим образом.

Перед началом лабораторной работы на диске 4 закрепляют бумажный круг – заготовку для зубчатого колеса. Инструментальную рейку 2 устанавливают на каретке 6 с требуемым (нулевым или ненулевым) смещением относительно номинального положения. Освободив каретку 6 от связи с храповым механизмом, перемещают каретку вдоль корпуса 1 в крайнее правое положение. Затем, восстанавливают кинематическую связь храпового механизма и каретки. Тонко заточенным карандашом обводят контуры зубьев рейки в пределах круга-заготовки. Нажатием на клавишу 9 переводят рейку и заготовку в новое положение, соответствующее относительному движению их обката, после чего снова очерчивают на заготовке зубья рейки. Операцию пошагового перемещения рейки и заготовки с последующим очерчиванием зубьев рейки продолжают до момента достижения рейкой крайнего левого положения. Профиль зубьев нарезанного колеса получают построением огибающей контуров рейки в различных ее положениях.

Порядок выполнения работы

Получив лабораторную установку, записать в лабораторный журнал исходные данные: стандартные параметры ИПК ( =20°; =1,0; =0,25), а также модуль рейки и диаметр делительной окружности колеса

,

выгравированные на установке.

,

выгравированные на установке.По формуле (6.10) определить число зубьев колеса 1 - . Число зубьев парного колеса 2 принять втрое больше, т.е.

.

.Используя боковые шкалы 7 (Рис.6.12) установить и зафиксировать рейку в номинальном положении (положение нулевого смещения).

Перевести рейку установки в крайне правое положение.

Карандашом или шариковой ручкой аккуратно обвести контуры зубьев рейки, попадающие в поле бумажного круга-заготовки.

Нажатием на клавишу 9 перевести рейку влево на один шаг храпового механизма, после чего выполнить п.5.

Повторять п.6 до момента остановки рейки в крайнем левом положении.

Полученные на круге-заготовке контуры зубьев соответствуют нормальному (стандартному) зубчатому колесу, т.е. колесу, нарезанному с нулевым смещением инструмента (Рис.6.13, см. - нулевое колесо).

Визуальным осмотром убедиться, что зубья нулевого колеса являются подрезанными.

Используя формулы (6.10) – (6.20) вычислить следующие геометрические параметры нулевого колеса:

,

,

,

,

,

,

,

,

,

,

,

,

,

,

и

и

.

При расчете

и

предположить, что колесо 1 находится в

зацеплении с колесом 2, нарезанным без

смещения.

.

При расчете

и

предположить, что колесо 1 находится в

зацеплении с колесом 2, нарезанным без

смещения.Используя формулу (6.23), определить минимальный коэффициент смещения

рейки для устранения явления подрезания

зубьев.

рейки для устранения явления подрезания

зубьев.По формуле

определить требуемое абсолютное

смещение рейки. Установить рейку на

приборе в положение, отвечающее

расчетному смещению

определить требуемое абсолютное

смещение рейки. Установить рейку на

приборе в положение, отвечающее

расчетному смещению

.

.

Отвести рейку в крайнее правое положение.

Ослабив соответствующие винты, повернуть бумажный круг-заготовку вместе с дисками 3 и 4 в положение, при котором чистая часть бумажного круга будет расположена над рейкой.

По аналогии с пп.5 – 8 произвести вычерчивание зубьев корригированного колеса (Рис.6.13, см. – положительное колесо).

Визуальным осмотром убедиться, что зубья корригированного колеса являются неподрезанными.

Считая, что данное колесо 1 участвует в равносмещенном зацеплении с парным колесом 2 (т.е. ), вычислить следующие геометрические параметры: , , , , , , , и .

Снять с установки бумажный круг-заготовку.

Используя наколотое в центре заготовки отверстие, с помощью циркуля изобразить дуги полуокружностей радиусов , , , , для нулевого (см. п.10) и корригированного (см. п. 17) колес.

Измерить толщины зубьев , , и нулевого и корригированного колес и сопоставить полученные значения с расчетными. Сделать вывод.

Отчет о выполнении лабораторной работы выполнить по Форме 6 Приложения. К отчету приложить круг-заготовку с очерченными зубьями нулевого и корригированного колес и окружностями соответствующих радиусов (Рис.6.13).

Рис.6.13

В заключении предлагаем студентам познакомиться с занятной иллюстрацией того, как можно модифицировать форму зубьев нарезаемого колеса исключительно путем смещения исходного производящего контура (рейки). На рис.6.14 изображены профили зубьев колеса, полученные:

а) при нулевом смещении рейки (нулевое колесо);

б) при положительном

смещении

![]() =

6 мм;

=

6 мм;

в) при положительном смещении = 10 мм;

г) при отрицательном смещении = -10 мм.

Рис.6.14

Контрольные вопросы для самопроверки

Почему профилировка зубьев является важной для геометрического синтеза зубчатых передач?

Назовите основные преимущества эвольвентной профилировки зубьев.

Сформулируйте основную теорему плоского зацепления. Объясните ее смысл своими словами.

Почему профиль зубьев зубчатых колес не может быть треугольным или квадратным?

Какая кривая называется эвольвентой? Как ее построить? Что такое эволюта?

Назовите основные свойства эвольвенты.

Какое зацепление зубчатых колес называют эвольвентным?

Что такое теоретическая линия зацепления?

Что такое активная часть линии зацепления?

Какая точка называется полюсом зацепления?

Какой угол называют углом зацепления?

Что такое шаг зубьев? Является ли шаг для зубчатого колеса постоянной величиной?

Что такое окружной модуль? Является ли этот модуль для зубчатого колеса постоянной величиной?

Какая окружность в зубчатом колесе называется делительной?

Чему равен окружной модуль и окружной шаг зубьев на делительной окружности?

Чему равны толщина зуба и ширина впадины нормального колеса по делительной окружности?

Какую окружность зубчатого колеса называют основной?

Эквивалентны ли понятия «делительная окружность» и «начальная окружность»? Если нет, то в чем разница?

Напишите формулы для определения радиусов

.

.

Чему равны в стандартном колесе высота зуба, высота головки и ножки?

Что такое радиальный зазор? Чему равен коэффициент радиального зазора по ГОСТ?

Назовите основные способы изготовления зубчатых колес. Все ли способы связаны с механической обработкой?

Метод копирования при нарезании зубчатых колес. Суть метода. Его недостатки.

Метод обката. Суть метода. Каким инструментом реализуется? Основные преимущества в сравнении с методом копирования.

Какое зубчатое колесо нельзя нарезать инструментальной рейкой?

Что собой представляет червячная фреза? В чем ее преимущества перед инструментальной рейкой?

Что такое исходный производящий контур?

Покажите на исходном производящем контуре угол главного профиля. Чему равно его стандартное значение?

Почему нормальное зубчатое колесо называют «нулевым»?

Что является центроидами при обкате нормального зубчатого колеса инструментальной рейкой?

Как должна быть выставлена инструментальная рейка при нарезании положительного колеса (отрицательного колеса)?

Какие прямые инструментальной рейки называют делительной и начальной?

Что такое абсолютное смещение инструмента? В чем оно измеряется?

Что такое коэффициент смещения? Как его получить, зная абсолютное смещение?

Что такое корригирование зубчатых колес? Каковы цели корригирования?

Назовите минимальное число зубьев нормального колеса, которое можно нарезать инструментальной рейкой без подрезания ножки зуба?

По какой формуле определяют минимальный коэффициент смещения рейки для устранения явления подрезания зуба?

Какое зацепление пары колес называют «нулевым», «нулевым равносмещенным», «положительным» и «отрицательным»?

Изменяются ли при корригировании зубчатых колес радиусы ?

Изменяется ли при корригировании зубчатых колес шаг зубьев по делительной и основной окружностям?

Форма 6

Лабораторная работа № 6