- •(Для стержня).

- •Розглянемо розрахунок

- •Недоліки зубчастих передач

- •4.Розрахунок циліндричних зубчастих коліс на контактну та згинальну витривалість регламентується гост 21354 – 87. Є два види розрахунку перевірочний та проектний.

- •Конструкції циліндричних зубчастих коліс.

- •3. В черв’ячних передачах коли точка контакту співпадає з полюсом зачеплення колові швидкості черв’яка та колеса на рівні як в зубчастих передачах:

- •Розрахунок черв’ячних передач на згинальну витривалість:

Недоліки зубчастих передач

1) підвищені вимоги до точності виготовлення;

2) шум при роботі, особливо при великих швидкостях;

3) висока жорсткість, яка не дозволяє компенсувати динамічні навантаження.

Все ж таки не зважаючи на недоліки зубчасті передачі найбільш розповсюджені в порівнянні з іншими видами передач серед усіх галузей машинобудування та приладобудування.

2. При виборі матеріалів для зубчастих коліс необхідно забезпечити контактну та згинальну міцність зубців, а також їх стійкість проти заїдання. Основними матеріалами для коліс силових зубчастих передач є термічно оброблювані сталі.

Допустимі контактні напруження в цих сталях пропорційні твердості матеріалів, а несуча здатність за контактною витривалістю – квадрату твердості. Тому в масовому виробництві доцільно використовувати – зубчасті колеса високої твердості із обробкою зубців фінішними операціями.

При виготовленні коліс із сталей застосовують такі види термічної та хіміко – термічної обробки:

1) об’ємне

гартування – застосовується для

сталей 45, 40Х, 40ХН та інші. Дає твердість

поверхні 45....55

![]() ,

але не зберігає в’язкої серцевини

коліс. Нині об’ємне гартування

застосовуються рідко;

,

але не зберігає в’язкої серцевини

коліс. Нині об’ємне гартування

застосовуються рідко;

2) поверхневе гартування (в основному СВЧ) широко використовується для середньонапружених коліс (верстатобудування) із сталей 40Х, 40ХН (Н=50....55 ,h =0,5...1) гартування СВЧ використовується для сталей 58, 45РП та інші (автомобілебудування);

3) цементація (насичення поверхні вуглецем) з наступним гартуванням забезпечує велику твердість та несучу здатність поверхневих щарів зубців і досить високу згинальну міцність.

В сучасному виробництві застосовують газову цементацію. Для цементації широко застосовують сталь 20Х, а для відповідальних передач, які працюють при змінних та ударних навантаженнях – сталі 12ХН3А, 20ХНМ,18Х2Н4МА,20Хн4А, а також безнікелеві 18ХГТ, 25ХГТ та ХФ.

Цементація та гартування зубців після шліфування (без дефектів) підвищують згинальну міцність зубців в 3 рази;

4) азотування (насичення поверхні зубців азотом) забезпечують особливо велику твердість поверхневих шарів (550...750 НВ) та їх зносостійкість. Азотують готові деталі без наступного гартування та шліфування (мала товщина азотованого шару – 0,2....0,5мм). Для азотування в основному застосовують сталі які в своєму хімічному складі мають сталь 38Х2МЮА. Розширюється також азотування безалюмінієвих сталей типу 40ХФА,40ХНА,40Х до меншої твердості але більшої в’язкості. Азотування довготривалий процес (40....60 год);

5) нітроцементація – одночасне насичення поверхневих шарів зубців вуглецем та азотом в газовому середовищі з наступним гартуванням – забезпечує високу міцність, зносостійкість та опір заїданню. Застосовується для сталей 18ХГТ,25ХГТ,40Х та інші;

6) лазерне гартування забезпечує твердість 64 без легування, цей спосіб дозволяє місцеве зміцнювання, але він поки що повільний.

7)

поліпшення – використовується для

коліс, що виготовляється в умовах

дрібносерійного та одиничного виробництва

при відсутності жорстких вимог до

габаритів та інші. Твердість 200....320 НВ.

Для шестерерь -

![]() ,

що зменшити небезпеку заїдання, та

зблизити довговічності колеса і шестерні.

,

що зменшити небезпеку заїдання, та

зблизити довговічності колеса і шестерні.

8) нормалізація (сталі40,45,50) застосовується для коліс маловідповідальних механізмів (наприклад з ручним керуванням). Для підвищення стійкості проти заїдання шестерні та колеса належить виготовляти із різних матеріалів.

Сталеве литво застосовують для виготовлення коліс великих діаметрів. Основні матерали – сталі 35Л...50Л, а також 40ХЛ,30ХГСЛ,50Г2 та інші.

Литі колеса переважно нормалізують.

Чавуни СЧ20....СЧ35 застосовують для тихохідних крупногабаритних та відкритих передач. Застосовують також високоміцні магнієві чавуни з кулевидним графітом. Колеса з цих чавунів повинні працювати з твердими шестернями (гартованими).

Пластмасові зубчасті колеса в парі з металевими застосовують в малонавантажених передачах для забезпечення безшумності, самозношування, або хімічної стійкості, (вали розподільчих валів автомобілів), застосовують текстоліт ПТ, ПТК, ДСП, капролок, поліформальдегідні смоли.

Пластмаси на основі скляних волокон в своєму складі мають абразиви і для роботи в умовах тертя непридатні.

Для зубчастих коліс характерні такі види пошкоджень та зношування:

1) поломка зубців – викликається великими перевантаженнями ударною або статичної дії, повторними перевантаженнями, що визивають, або багатократними повторними навантаженнями, що викликають втомленість матеріалу.

Поломки часто пов’язані: з концентрацією навантаження попо довжині зуба через похибки виготовлення, зборки та великих пружних деформацій; із зношуванням зубців; з вводом в зачеплення пересувних шечтерень. Тріщина від утомленості з’являється біля ніжки зуба на розтягнутому боці;

2) викришування від утомленості поверхневих шарів – найбільш розповсюджений вид зношування зубців закритих зубчастих передач, що працюють із змащуванням та ущільненням;

3) абразивне зношування – основна причина виходу із ладу відкритих передач та частин закритих, що працюють в середовищі забрудненому абразивами;

4) заїдання зубців полягає в місцевому молекулярному зчепленні контактуючих поверхонь в умовах зруйнування мастильної плівки. Характерно для крупномодульних тихохідних передач з малими числамизубців, що пов’язано з великими швидкостями відносного ковзання. Найбільший опірпроти заїдання мають теплостійкі сталіХ3НВМ2Ф, 20Х3НВФА, 16Х3НВФМ6. небезпеку заїдання також зменшують використанням протизадирних присадок;

5) пластичні зсуви спостерігаються в колесах великонавантажених зубчастих передач, виготовлених з м’кої сталі. При навантаженні на м’якій поверхні виникають пластичні деформації з наступним зсувом в напрямку колової швидкості. При цьому біля полюсної лінії зубчастого веденого колеса утворюється виступ а у веденого – відповідна канавка. Ці утворення порушують правильність зачеплення і вкіцевому результаті можуть привести до заїдання. Пластичні зсуви можна ліквідувати підвищенням твердості робочих поверхонь зубців;

6) відшарування твердого поверхневого шару зубців, які були піддані поверхневому зміцненню (СВЧ, азотування, цементація і т. п.). Цей вид руйнування – наслідок неякісної термообробки, коли внутрішні напруження не знятівідпуском або коли крихка кірка зубців не має під собою достатньо міцної серцевини. Відшаруванню сприяють перенавантаження.

З усіх

видів зношування зубчастих коліс

найбільш вивчене явище викришування

від утомленості (причина

![]() ).

Методи розрахунку коліс на контактну

витривалість інтегрально враховують

інші види зношування.

).

Методи розрахунку коліс на контактну

витривалість інтегрально враховують

інші види зношування.

3. Якість передачі пов’зана з помилками при виготовленні зубчастих коліс та зв'заних з ними деталей, які обумовлюють точність взаємного розташування коліс (вали, корпуси, підшипники).

Основні похибки виготовлення коліс:

1) помилки кроку та профілю зубців;

2) помилки в направленні зубціввідносно твірної ділильної поверхні.

Помилки кроку та профілю порушують кінематичну точність та плавність роботи передачі.

Постійним в передачі залишається тільки середнєзначення передаточного відношення. Миттєві значення передаточного відношення в процесі обертання періодично змінюються , що особливо не бажано в кінематичних ланцюгах (коробки подач МРВ та інш.). В швидкісних вилових передачах помилки кроку і профілю створюють додаткові динамічні і ударні навантаження та шум.

Помилки в направленні зубців разом з перекосом валів (похибки зборки і опор) викликають нерівномірне розподілення навантаження по довжині контактних ліній.

Точність виготовлення зубчастих передач характерезується трьома нормами:

1) кінематичної точності, яка регламентує найбільну похибку передаточного відношення або повну похибку кута повороту зубчастого колеса в межах одного оберта в зачепленні із стальним колесом:

2) плавності роботи, що регламентує багатократні (повторні) циклічні помилки «ц» або кута повороту в межах одного оберту;

3) контакту, яка регламентує розмір плями контакту, що визначає помилки виготовлення та зборки передачі. А,В,С.D.E.H

Окрім цих норм окремо регламентується спряження зубців на боковому зазору, яке має шість видів:

Н – нульовий зазор; Е – малий зазор D,C – зменшений зазор; А – збільшений зазор.

При нормах зазору H,E,D,C потрібна пфдвищена точність, оскільки вони працюють при реверсі та крутильних коливаннях. Є також 9 видів бокових зазорів: x,y,z,a,b,c,d,e,h; x,y,z – використовуються у випадку невідповідності видуспряження зубчастих коліс та виду допуску на боковий зазор). У відповідності з цими нормами стандарт передбачає 12 ступенів точності передач, де допуски та відхилення регламентуються для 3...12 ступенів. Найбільш розповсюджені передачі 6,7,8 та 9 ступенів точності. Від ступеня точності залежить і максимально допустима колова швидкість (табл.1).

|

|

6 (висока точність) |

7 (підвищена точність) |

8 (Середня точність) |

9 (понижена точність) |

|

Косозубі |

30 |

20 (15) |

10 |

5 (4) |

Прямозубі |

20 |

12 (10) |

6 |

3 (2) |

За нормами точності передачі позначаються наступним чином, наприклад

7 – 7 – 6 – ВвГОСТ 1643 – 81.

де 7 – норма кінематичної точності;

6 – норма планості роботи;

6 – норма контакту зубців;

В – вид спряження:

В – боковий зазор/

Окрім вказаних норм стандартом також регламентується допуски на міжосьову відстань (якість видів I, II, III, IV, V, VI), передаточне число та інші параметри передачі.

Зубчасті циліндричні передачі характерезуються такими кінематичними і геометричними параметрами:

1) передаточне число

![]() ;

;

2) модуль:

![]() - торцевий

- торцевий

![]() -

нормальний

-

нормальний

![]() - торцевий

крок зубців;

- торцевий

крок зубців;

![]() - крок

зубців по нормалі до лінії зуба

(нормальний);

- крок

зубців по нормалі до лінії зуба

(нормальний);

![]() - осьовий крок;

- осьовий крок;

![]() - кут нахилу зуба;

- кут нахилу зуба;

![]() - основний

коловий крок;

- ділильний крок;

- основний

коловий крок;

- ділильний крок;

![]() -

ділильний кут профілю

-

ділильний кут профілю

![]() -

кут зачеплення.

-

кут зачеплення.

![]()

;

;

![]() -

міжосьова відстань;

-

міжосьова відстань;

![]() -міжосьова

відстань;

-міжосьова

відстань;

![]() -

ділильний діаметр;

-

ділильний діаметр;

![]() - кут нахилу зуба

на основному циліндрі;

- кут нахилу зуба

на основному циліндрі;

![]() -

міжосьова відстань зубчастої передачі

з колесами із зміщенням;

-

міжосьова відстань зубчастої передачі

з колесами із зміщенням;

![]() ;

;

![]() - коефіцієнт зміщення;

X<0 – від’ємне

зміщення (до

центру)

X>0 – позитивне (від центру).

- коефіцієнт зміщення;

X<0 – від’ємне

зміщення (до

центру)

X>0 – позитивне (від центру).

![]() - висота

зуба;

- висота

зуба;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;

![]() -

коефіцієнт зрівняльного зміцнення

(ГОСТ

16532 – 83).

-

коефіцієнт зрівняльного зміцнення

(ГОСТ

16532 – 83).

Перекриття зубців:

![]() -

торцеве;

-

торцеве;

![]() -

осьове;

-

осьове;

![]() -

повне;

-

повне;

![]() ;

;

![]() -

кути відповідно,

кут повороту колеса від положення входу

в зачеплення торцевого профіля зуба до

виходу із зачеплення, кут повороту

колеса, при якому спільна точка контакту

косозубої передачі переміщується по

лінії зубців від одного торця до іншого.

-

кути відповідно,

кут повороту колеса від положення входу

в зачеплення торцевого профіля зуба до

виходу із зачеплення, кут повороту

колеса, при якому спільна точка контакту

косозубої передачі переміщується по

лінії зубців від одного торця до іншого.

![]() -

кут перекриття – поворот колеса від

положення входу зубчастого колеса в

зачеплення до його виходу із зачеплення.

-

кут перекриття – поворот колеса від

положення входу зубчастого колеса в

зачеплення до його виходу із зачеплення.

![]()

Поле зачеплення.

![]()

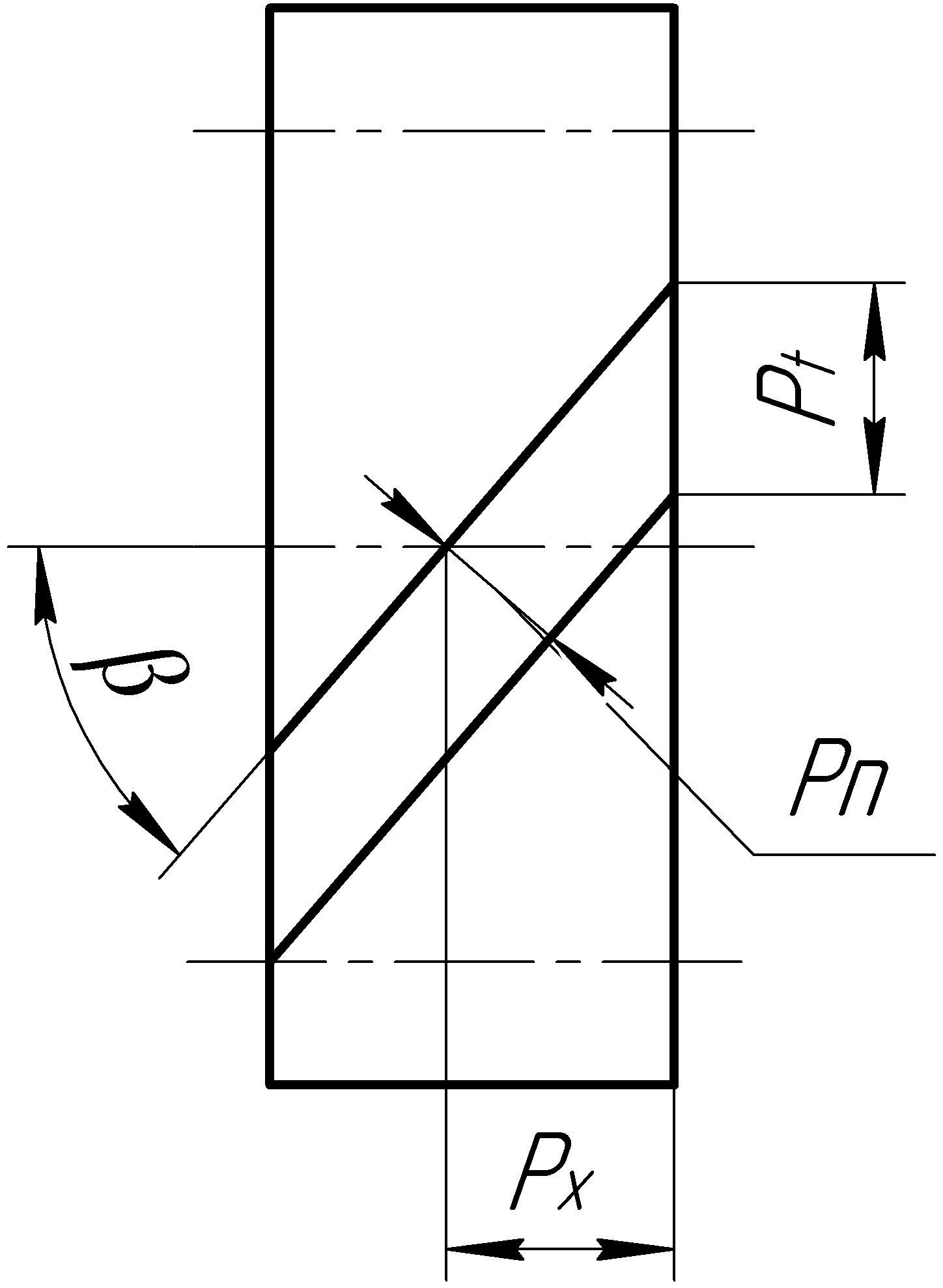

Прямозубі циліндричні передачі (рис. 5,а,б)

Рис 5.

![]() ;

;

![]() - активна

ділянка лінії зачеплення.

- активна

ділянка лінії зачеплення.

![]() .

.

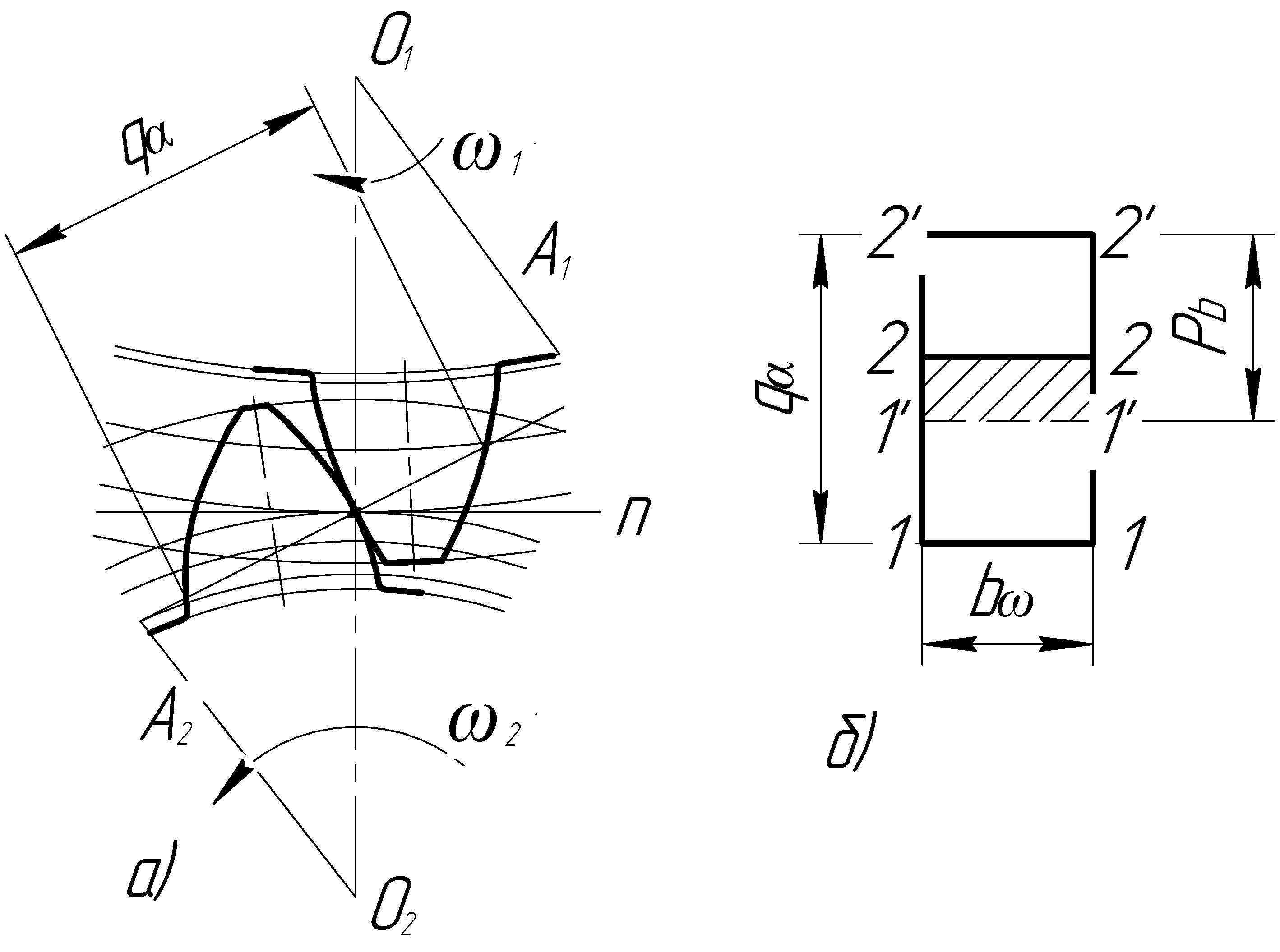

Косозубе зачеплення (рис 6,а,б)

Рис.6

![]() ;

;

;

;![]()

Для теоретичних розрахунків

![]() ;

;

![]() ;

;

;

;

![]() ;

;

![]() ;

;

![]()

Для практичних розрахунків

![]() ;

;

![]()

![]() -

коефіцієнт враховує число пар зубців;

-

коефіцієнт враховує число пар зубців;

= 0,9....1. 0,9 – косозубих коліс.

= 0,97.....1 – шевронні.

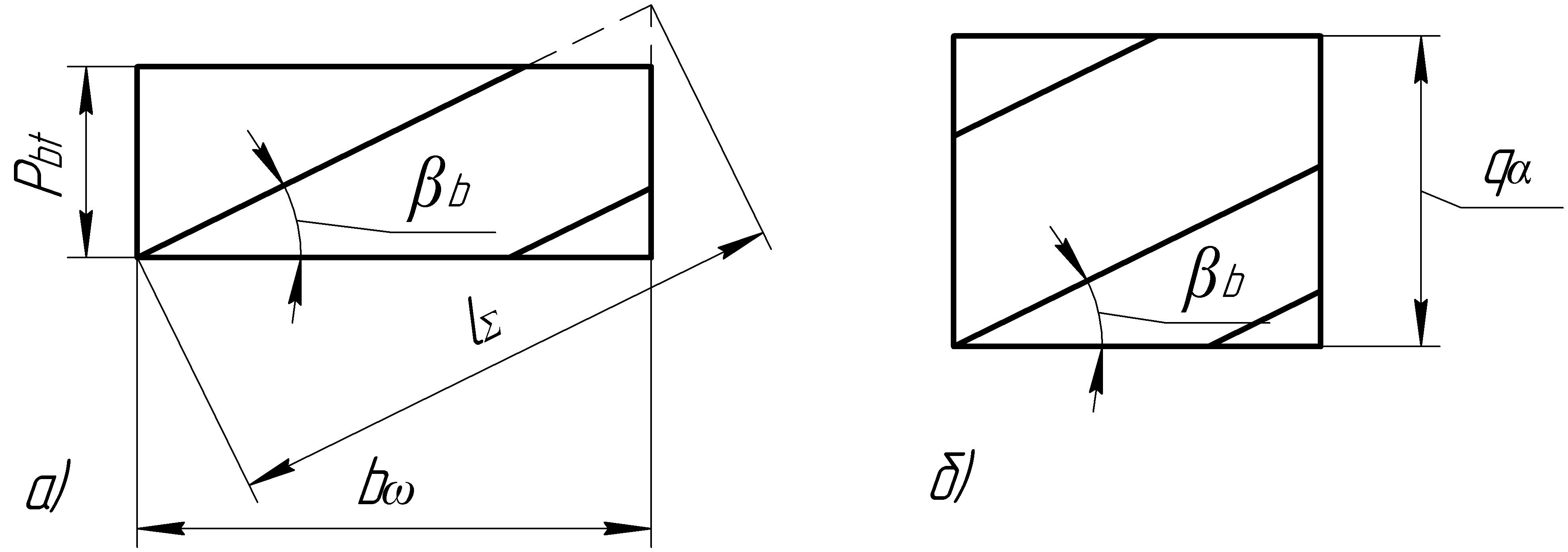

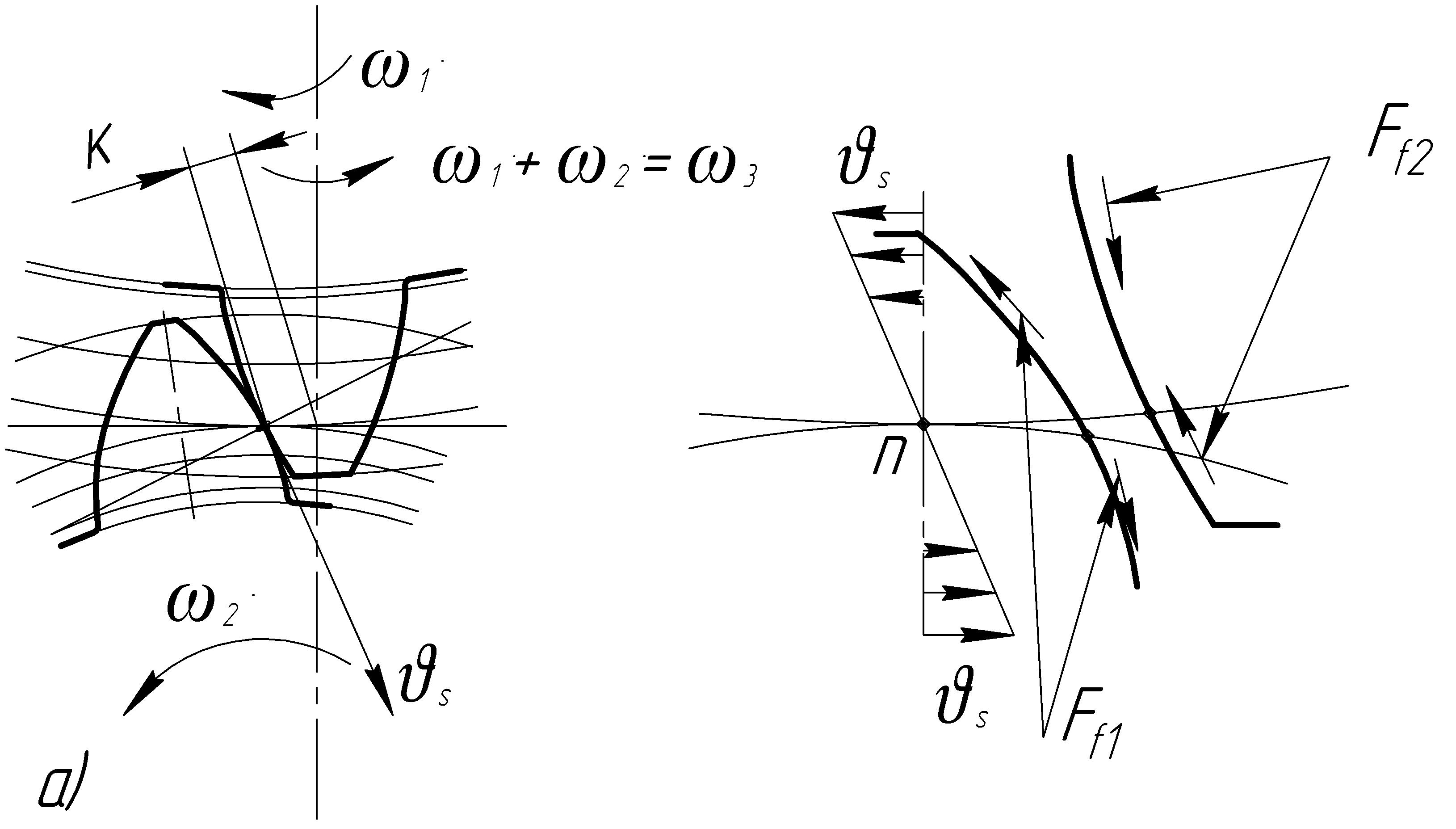

Швидкість ковзання (рис. 7,а,б)

Рис. 7

![]() ;

;

![]() -

супроводжується ковзанням.

-

супроводжується ковзанням.

![]() ;

;

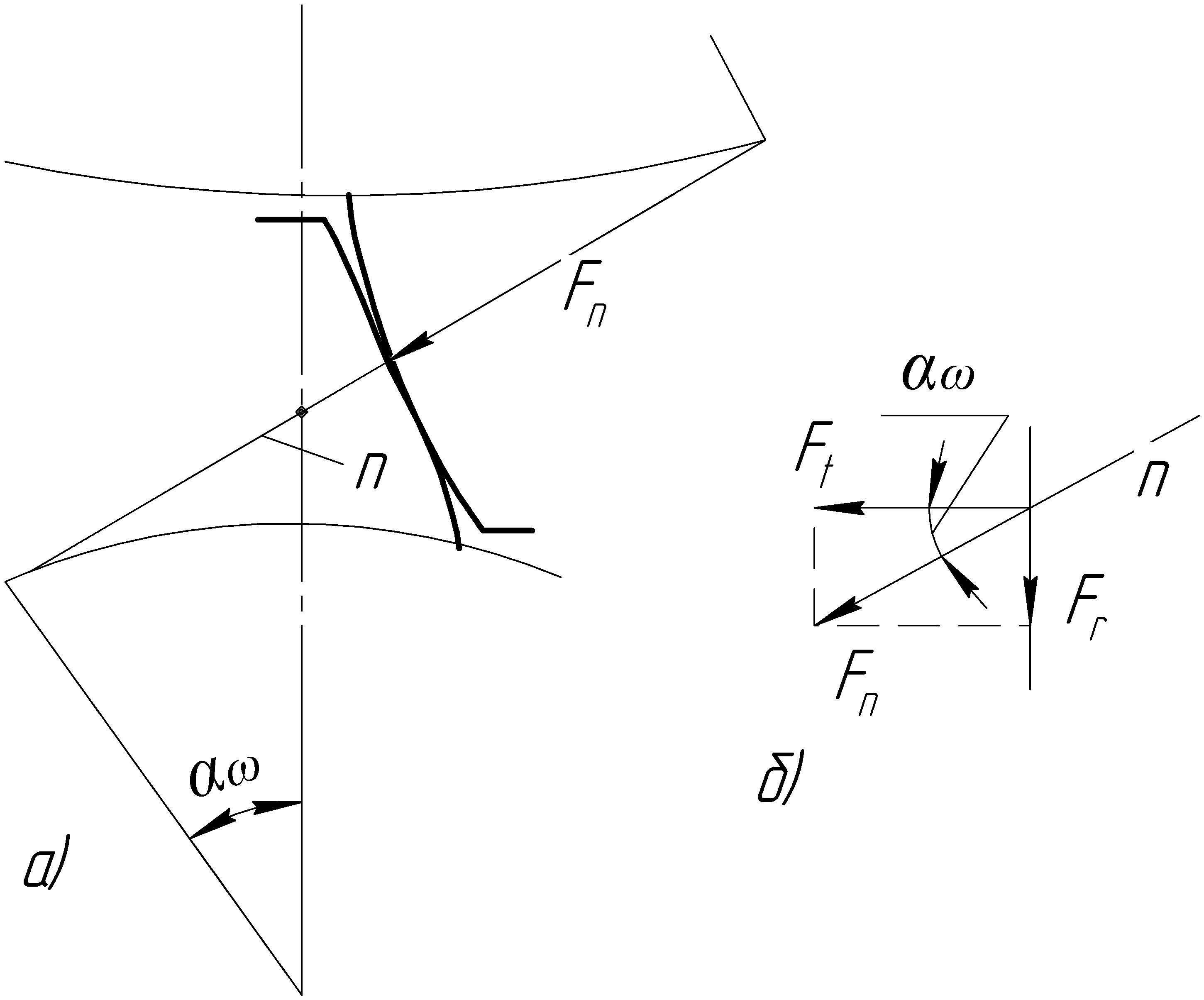

Силові співвідношення:

![]() або

або

![]()

Прямозубі передачі (рис.8 а,б)

Рис 8.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

I

????????

;

I

????????

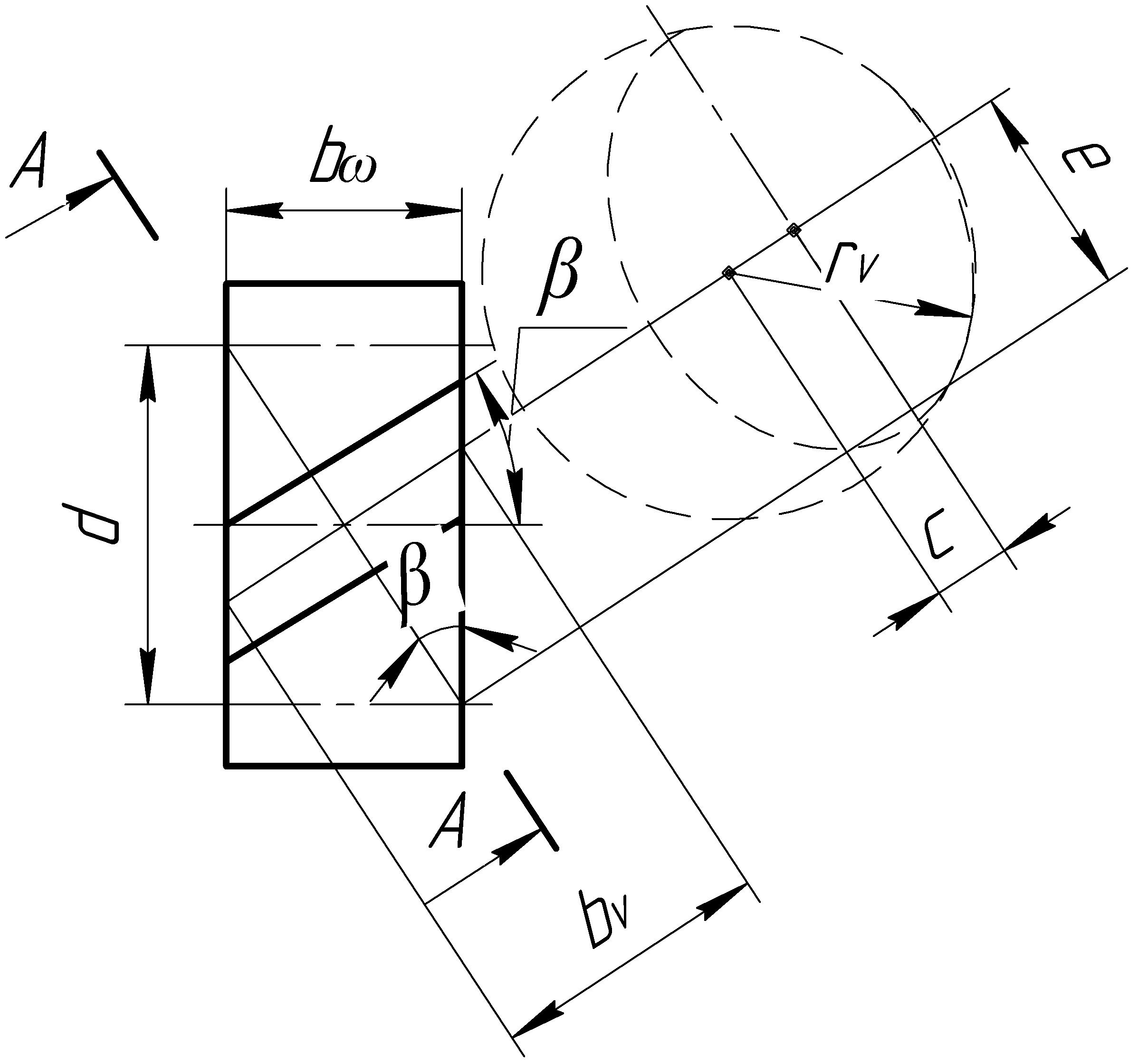

Косозубі передачі

Еквівалентне прямозубе колесо рівноміцне із заданим косозубим (рис. 9).

Рис. 9

![]() -

радіус кривизни еліпса

-

радіус кривизни еліпса

![]() ;

;

![]() ;

;

![]() ;

;

Ділильний діаметр еквівалентного колеса

![]() ;

;

Число зубців

![]() ;

;

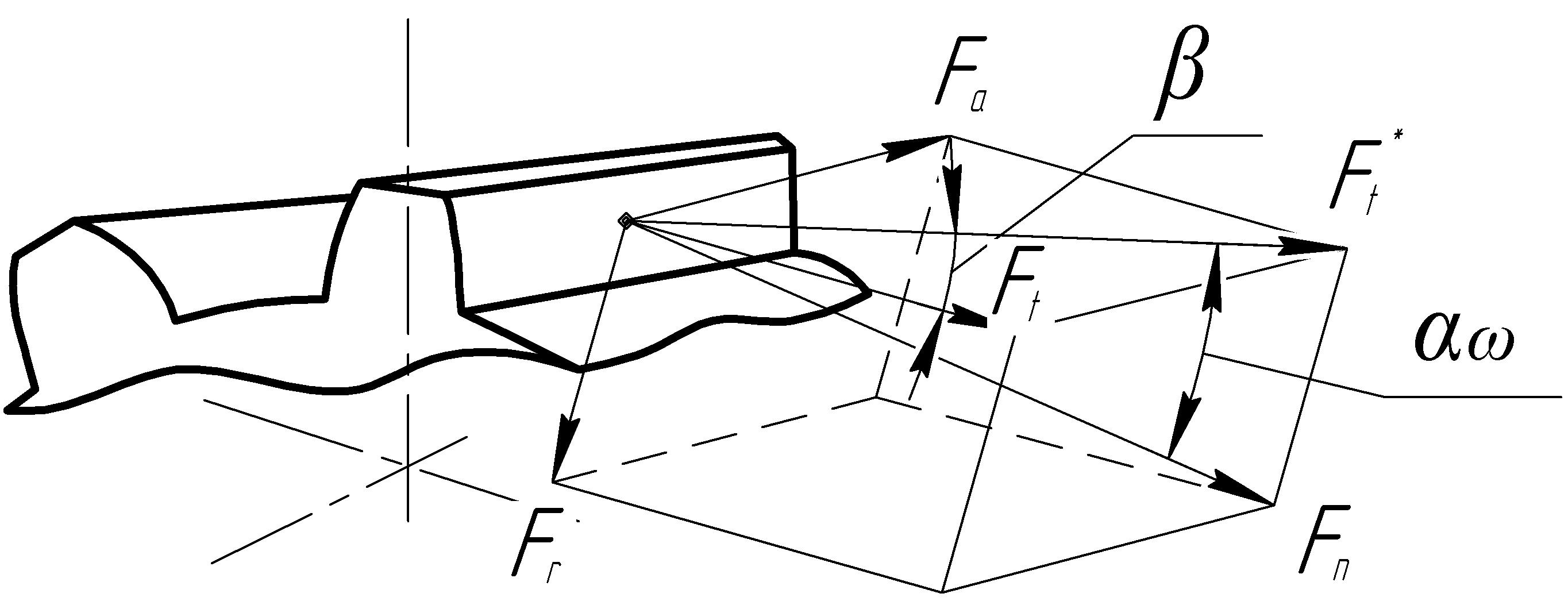

Сили в косозубому зачепленні

Рис. 10

![]() ;

;

![]() ;

;

![]() ;

;

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

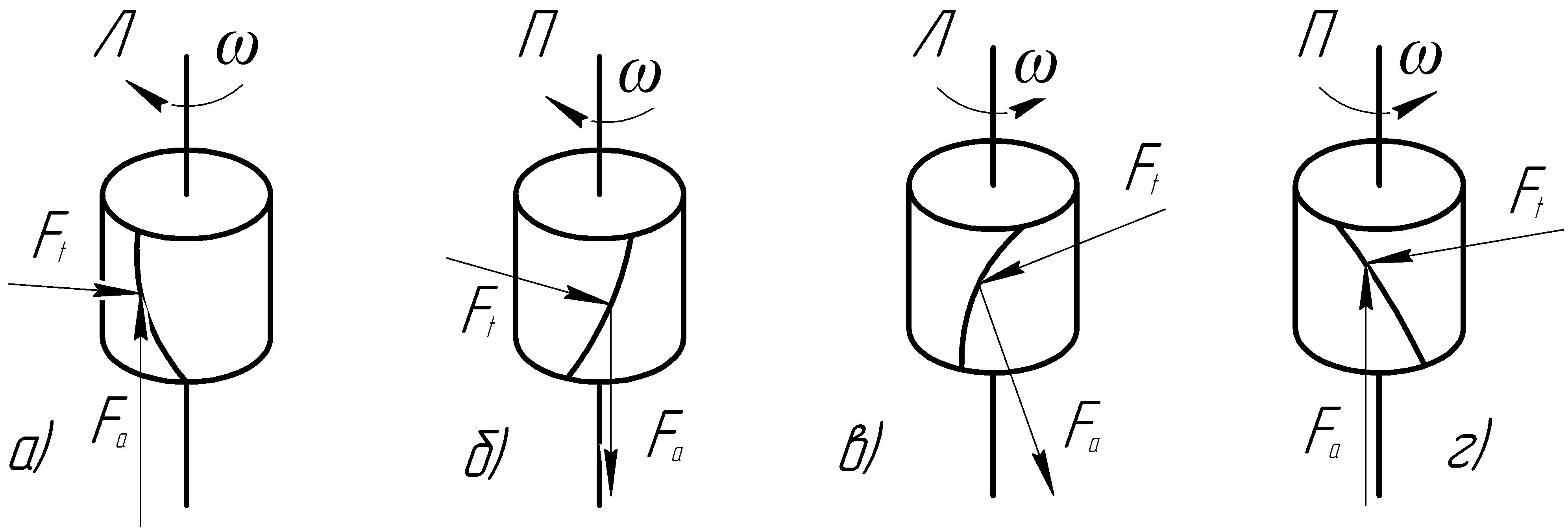

Направлення осьової сили знаходиться по правилу гвинта (рис. 11,а,б,в,г)

Рис. 11