- •(Для стержня).

- •Розглянемо розрахунок

- •Недоліки зубчастих передач

- •4.Розрахунок циліндричних зубчастих коліс на контактну та згинальну витривалість регламентується гост 21354 – 87. Є два види розрахунку перевірочний та проектний.

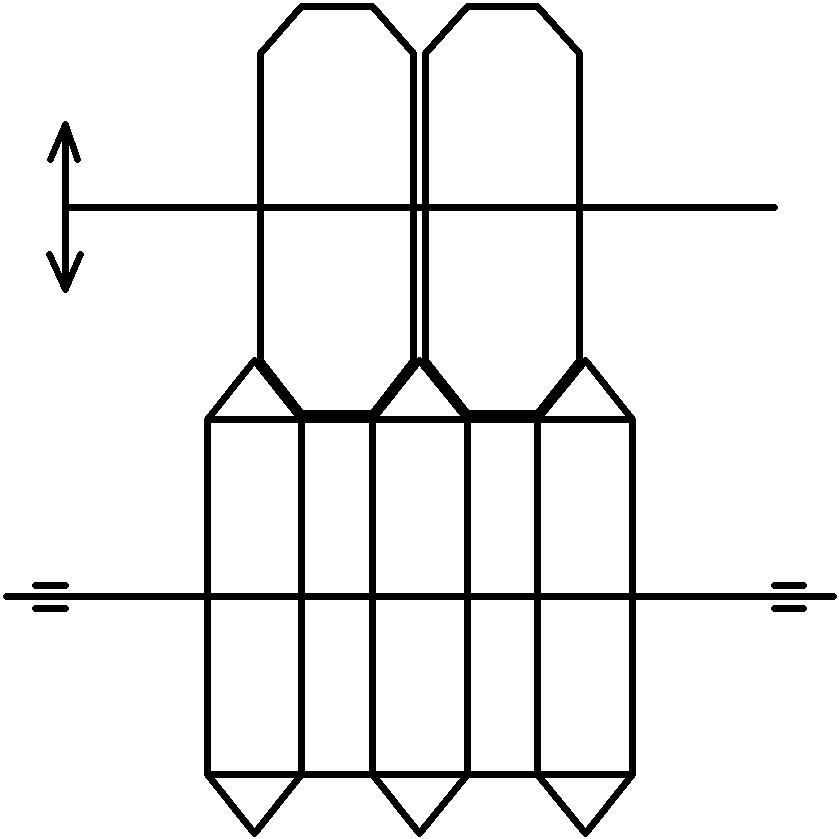

- •Конструкції циліндричних зубчастих коліс.

- •3. В черв’ячних передачах коли точка контакту співпадає з полюсом зачеплення колові швидкості черв’яка та колеса на рівні як в зубчастих передачах:

- •Розрахунок черв’ячних передач на згинальну витривалість:

![]() Лекція

№1

Лекція

№1

Принципи конструювання машин. Елементи теорії надійності.

План лекції

Мета та завдання дисципліни. Література для підготовки до лекційних практичних і лабораторних робіт з дисципліни.

Основні завдання дисципліни.

Критерії роботоздатності машин.

Показники безвімовності. Основні шляхи підвищення надійності та безвідмовності машин та їх деталей.

1. Деталі машин вивчають основні принципи конструювання та методи розрахунку машин та їх деталей.

Завдання дисципліни – навчити студентів активно конструювати механізми та деталі загальномашинобудівного призначення.

Активне конструювання означає, що конструктор повинен:

Не сліпо копіювати існуючі зразки машин, а конструювати свідомо, вибираючи з великої кількості накопичених конструктивних розв’язків машин та деталей найбільш доцільні для заданих умов експлуатації;

Суміщати відомі розв’язки та знаходити нові покращені, тобто проявляти винахідливість;

Враховувати динаміку розвитку промисловості та створювати живучі і багаті резервами машини з довговічним терміном ? молодості;

Безперервно покращувати показники машин з урахуванням прогресу різних галузей знанняю.

Потрібно створвати машини, машини, які мають високі техніко-економічні показники, головні з яких – це продуктивність, економічність, надійність, міцність, малі маса, матеріломісткість, енергомісткість та габарити, невеликий обсяг та вартість ремонту і затрати на обслуговування, високий радіус та ступінь автоматизації, простота обслуговування, зручність керування, відсутність небезпечності при обслуговуванні, а також гарний дизайн.

Ці показники мають неоднакову вагу у машинах різного призначення. Наприклад: 1) Машини знаряддя – продуктивність, чіткість та безвідмовність дії, ступінь автоматизації; 2) МРВ – продуктивність, точність обробки та діапазон операцій; 3) Транспортні машини – мала маса(літаки, ракети), високий ККД; 4) Прилади – чутливість, точність, стабільність показань; 5)Машини генератори та перетворювачі енергії – високий К.К.Д.

Висока економічна ефективність машини – це основна мета констрування, що визначається такими факторами: 1) Корисна віддача машини; 2) надійність; 3)ступінь енергоспоживання ; 4)втрати на оплату праці оператора та ремонти.

Корисна віддача П машини – це функція вартості В продукції або корисної роботи, що виконується машино за одиницю часу та продуктивності:

П=f(Q,B)

де Q – продуктивність машини.

Процес створення машини регламентується ГОСТ 2.103-68 і складається з таких стадій:

технічне завдання (ТЗ);

технічна пропозиція;

ескізний проект;

Технічний проект;

Розробка робочї конструкторської документації.

ТЗ – вихідний документ на розробку виробу та технічної документації на нього. Цей документ установлє основні призначення виробу та показники його якості; техніко-економічні та спеціальні вимоги до виробу, обсяг, склад, та стадії розробки конструкторської документації на виріб (ГОСТ 15.001-88).

2. Машина складається із складальних одиниць, які іноді ще називать вузлами.

Складальна одиниця – це сукупність деталей, з’єднаних за допомогою складальних операцій, і призначениї для спільної роботи.

Деталь – це частина складальної одиниці виготовлена із матеріалу однієї марки без застосування складальних операцій.

Машина – це система функціонально зв’язаних механізмів, що призначені для виконання корисної роботи.

Найважливіший поканик машини – це її якісь.

Якість – це сукупність властивостей виробу, які визначать ступінь придатності виробу для використання в практичній діяльності людини.

Однією з характеристик якості виробу є надійність.

Надійність – це це властивість виробу виконувати та зберігати в часі задані йому функції в заданих режимах та умовах застосування, технічного обслуговування, ремонтів, зберігання та транспортування.

Надійність – комплексна властивість виробу, яка визначається через такі 4 показники: безвідмовність, довговічність, ремонтопридатність, зберігаємість.

Виріб може оцінюватись всіма показниками, або їх окремими сполученнями.

Безвідмовність – властивісь виробу зберігати працездатність безперервно протягом деякого часу або наробки.

Працездатність – стан виробу при якому значення його параметрів дозволяють виконувати задані йому функції у відповідності з НТД (нормативно-техніччна документація).

Справний стан виробу – це його повна відповідність вимогам НТД.

Довговічність – властивість виробу зберігати роботоздатність від початку експлуатації до переходу в межовий стан з урахуванням перерв на ТО та ремонти.

Межовий стан – це стан виробу за досягнення якого експлуатація виробу недопустима або неможлива.

Пошкодження – подія, яка характерезує порушення справності виробу при збереженні його працездатності.

Відмова – подія яка приводить до втрати працездатності виробу.

Ремонтопридатність – пристосованість виробу до попередження та знаходження відмов та пошкоджень і їх усунення.

Збереженість – властивість виробу безперервно зберігати працездатний стан протягом або після режиму очікування роботи, зберігання чи транспортування.

Напрацювання на відмову – тривалість або обсяг роботи виробу до відмови.

Ресурс – направлення виробу від початку його застосування до наступлення межового стану.

Термін служби – календарна тривалість експлуатації виробу.

Ймовірність безвідмовності роботи – це ймовірність того, що межах заданої наробки відмова виробу не наступить.

Статистична

оцінка ймовірності безвідмовної роботи

за наробку

![]() дорівнє

дорівнє

![]()

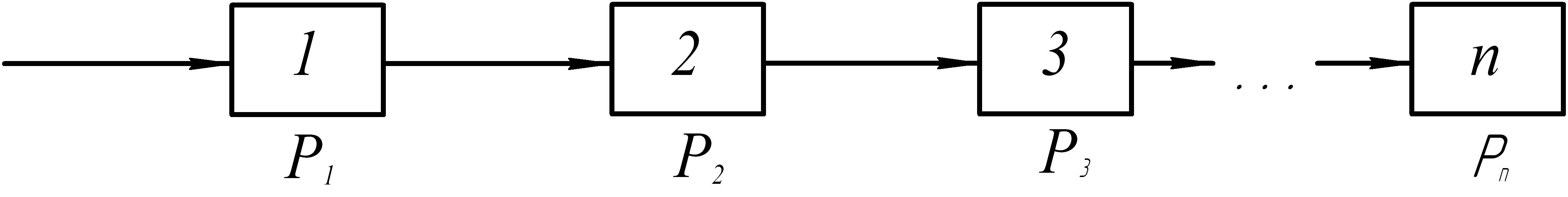

Послідовне з’єднання елементів:

![]()

При

![]()

![]()

Ймовірніть безвідмовної роботи Р(t) можемо представити як суму

(а)

![]()

Q(t) – ймовірність відмов за час напрацювання є

![]()

тут f(t)

– густина ймовірності відмов. Поряд з

характеристикою довговічності

cереднім

ресурсом, ще розрізняють так званий

![]() %

ресурс, який запезпечується у заданого

числа

%

виробів, наприклад при

=90%

%

ресурс, який запезпечується у заданого

числа

%

виробів, наприклад при

=90%

з формули (а)

P(t)=1-Q(t) (б)

При нормальній експлуатації виробу, коли ще не проявляються систематичні (поступові) відмови, надійність характерезується раптовими відмовами, які визначаються несприятливим збігом обставин, що мають постійну інтенсивність.

![]()

де

![]() середнє напрацювання до відмовию. В

цьому випадку

середнє напрацювання до відмовию. В

цьому випадку

![]() (в)

(в)

де t

ресурс виробу. Якщо, зазвичай,

![]() ,

то при розкладенні (в) в степеневий ряд,

отримаємо

,

то при розкладенні (в) в степеневий ряд,

отримаємо

![]()

Для систематичних відмов справедливий закон нормального розподілу:

![]()

Різновидом паралельного з’єднання елементів МС є навантажене резервування.

Резервування – це метод підвищення дадійності методом надлишковості.

Резервування ненавантаженим елементом називають активним або холодним. Це таке резервування, коли коли резервний елемент вступає в дію після відмови основного.

Яккщо резервний елемент може заміщувати будь-який з основних то таке резервування називається ковзаючим.

Резервування навантаженим елементом називається пасивним або гарячим.

Етапи забезпечення надійності повинні дотримуватись на всіх стадіях розробки виробу:

проектування;

виготовлення деталей та машини;

експлуатації;

3. Основні шляхи підвищення безвідмовності та надійності машини.

1) Використання високоміцних та якісних матеріалів

2) використання прогресивних технологій

3) розробка прогресивних конструкцій з min необхідних деталей

4) застосування резервування та паралельного з’єднання елементів МС

5) використання деталей, що самовідновлюються

6) застосування високодадійних за своєю природою конструкцій

7) виготовлення деталей та вузлів на спеціальних підприємствах

8) застосування статичновизначених систем

9) легка доступність та ремонтопридатність конструкції

Згідно цього закону, густина ймовірності відмов

![]()

де

![]() тут

тут

![]() - напрацювання на відмову окремих

об’єктів

МС або спостереження за об’єктом.

- напрацювання на відмову окремих

об’єктів

МС або спостереження за об’єктом.

Середнє квадратичне відхилення напрацювань об’єктів до відмов. Якщо задана Р(t), то середній ресурс роботи виробу

![]()

Де

![]() -

квантиль нормованого нормального

розподілу, який можна взяти із таблиць

або розрахувати.

-

квантиль нормованого нормального

розподілу, який можна взяти із таблиць

або розрахувати.

Роботоздатність деталей характерезується такими критеріями (основними): жорсткість, стійкість, зносостійкість вібростійкість, теплостійкість.

Міцність:

![]()

![]()

![]()

![]()

Розрахунки ділять на проектувальні та перевірочні.

Міцність – статична та від втомностію

Остаточна міцність – втрата по всьому об’єму матеріалу деталі при перевантаженні, чи помилки при розрахунках.

Руйнування від втомності – визначається дією двох змінних напружень. В деталі зароджуються мікротріщини які розвиваючись , приводять до поломки.

ДМ чинять опір при зміні форми під дією сил. Жорсткість є об’ємна і контактна (як і напруги.) Об’ємна жорсткість обумовлена деформацією всього матеріалу, а а контактна тільки місцевими деформаціями.

Стійкість – критерій роботоздатності довгих стержнів, пластин та оболонок. Втрата стійкості проходить при перевищенні критичної сили:

(Для стержня).

Зносостійкісь – здатність ДМ опиратись зношуванню.

Зношування – процес руйнування поверхневих шарів твердого тіла при механічній взаємодії його з іншим тілом або середовищем. Найчастіше це відбувається при терті.

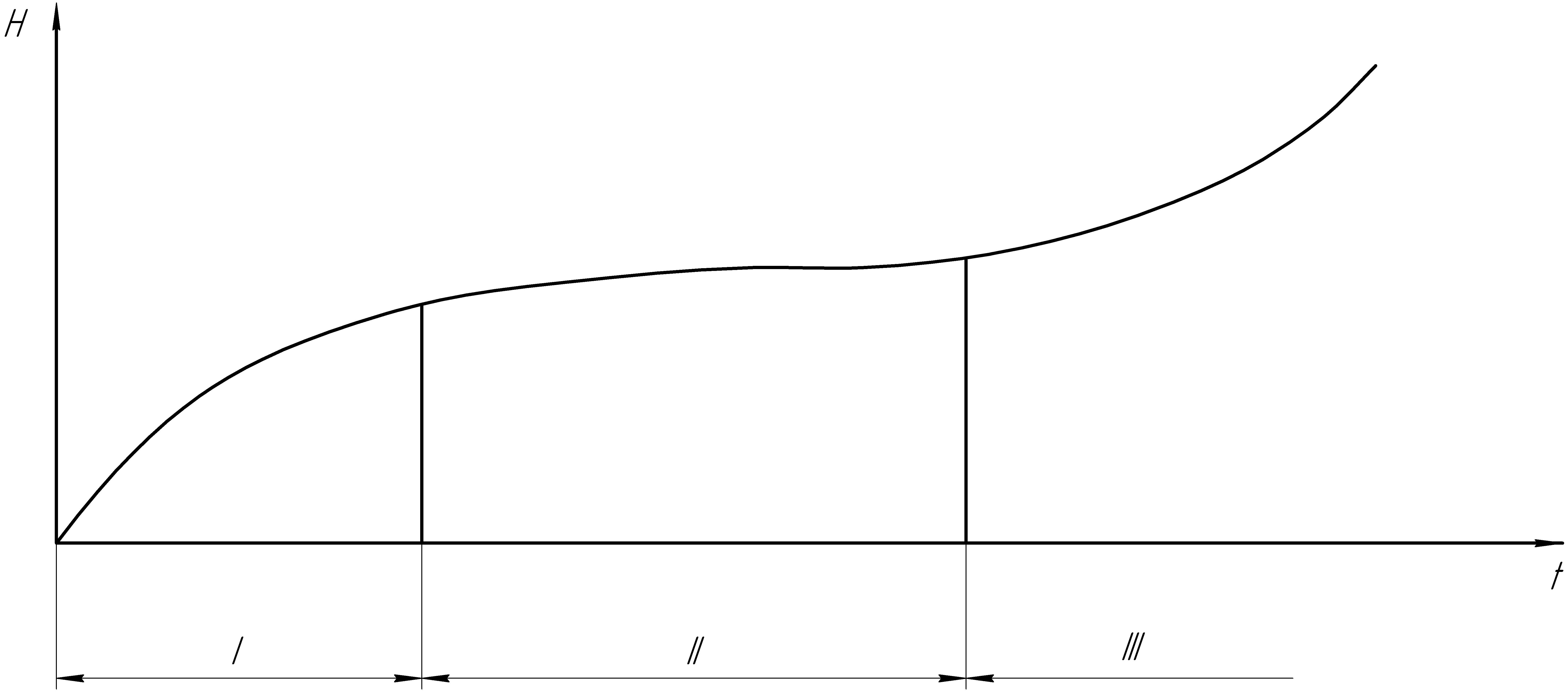

I – припрацювання, II – усталений режим зношування, III – катастрофічне зношування.

Зношування приводить до зниження К.К.Д., точності спряжень, надійності, довговічності та економічності ДМ. Через зношування з ладу виходять до 90% всіх рухомих спряжень ДМ. Є зношування від втомності, абразивне, адгезійномеханічне, ерозійне, корозійне, кавітаційне та інші.

Вібростійкість – здатність виробу протистояти шкідливій дії вібрації (швидкохідні машини).

Теплостійкість – здатність протистояти шкідливій дії високої температури.

Лекція 2

Передачі. Фрикційні передачі.

Види передач. Основні кінематичні та силові співвідношення.

2. Принцип дії та класифікація фрикційних передач.

3. Кінематичний та силовий розрахунок.

4. Основи розрахунку закритих фрикційних передач на міцність.

5. Конструкції фрикційних катків та механізми притискання.

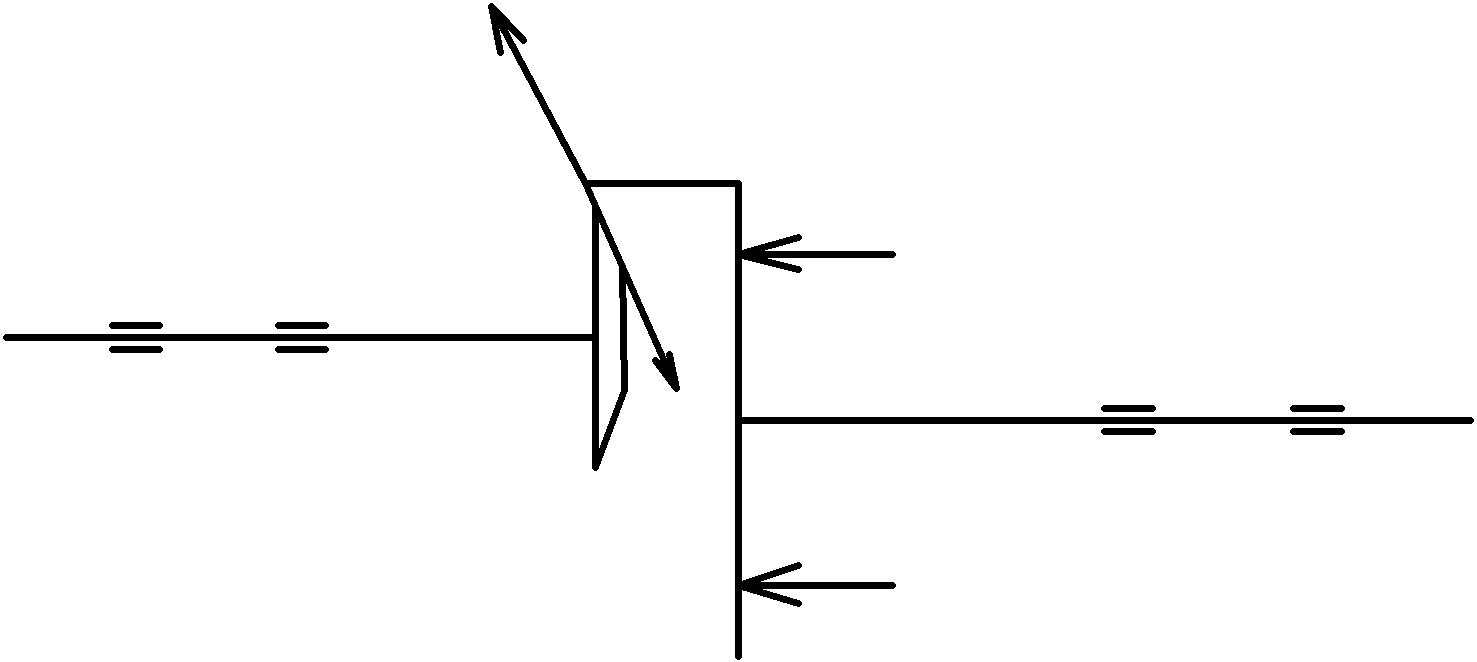

(1) Передача – пристрій для передачі операції на відстань. В залежності від способу передачі вони діляться на механічні, електричні, пневматичні і гідравлічні.

Механічна передача (далі просто передача ) – це механізм, який перетворює його параметри руху двигуна в параметри руху виконавчої ланки машини.

Необхідність введення передач диктується складністю або неможливістю регулювання швидкості двигунів, більшість з яких постійно працюєлише у вузькому діапазоні зміни обертаючого моменту та кутової швидкості (асинхронний електричний двигун, двигун внутрішнього згорання).

Передачі також використовують як перетворювачі обертального руху в постувальний, гвинтовий і т.д.

Всі механічні передачі можна розділити на дві групи:

1) передачі, основані на використанні сил тертя (фрикційні та пасові);

2) передачі зачепленням (зубчасті, черв’ячні, ланцюгові, гвинтові).

За іншою кваліфікацією – з гнучкою ланкою (ланцюгові, пасові) та з безпосереднім контактом тіл обертання (фрикційна, зубчаста та черв’ячна).

(2) Передачі характерезуються такими параметрами:

1) потужність на вході Р1 та на виході Р2;

2) обернтаючі моменти на вході Т1 та виході Т2;

3) кутові

швидкості на вході

![]() та виході

та виході

![]() ;

;

![]()

![]() 1)

1)

4) коефіцієнт корисної дії (ККД)

![]() 2)

2)

![]() 3)

3)

і – передаточне відношення – визначається в напрямку передачі енергії і може:

![]() - зменшуюча

передача,

- зменшуюча

передача,

![]() - редуктор,

- редуктор,

![]() ,

-

підвищуюча передача – мультиплікатор.

,

-

підвищуюча передача – мультиплікатор.

![]() може

бути і від’ємним

– показує напрям

обертання веденої ланки.

може

бути і від’ємним

– показує напрям

обертання веденої ланки.

![]() -

передачне число – окремий випадок і

зручно для розрахунків передач на

міцність .

-

передачне число – окремий випадок і

зручно для розрахунків передач на

міцність .

З (2)

можна отримати

![]() 4)

4)

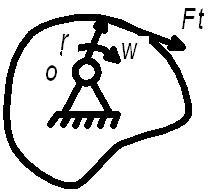

З курсу ТМ відомо, що дотична сила, яка створює обертальний момент зв’язана радіусом обертання тіла відношенням (рис 1).

![]() - момент

сили відносно точки.

- момент

сили відносно точки.

![]() 5)

Для тіла діаметром d:

5)

Для тіла діаметром d:

![]() 6)

6)

Рис. 1

В курсі

ОКМ сила

![]() носить назву колової. Таку

ж назву має лінійна швидкість тіла, що

обертається.

носить назву колової. Таку

ж назву має лінійна швидкість тіла, що

обертається.

![]() 7)

7)

де n (![]() )

– частота обертання.

)

– частота обертання.

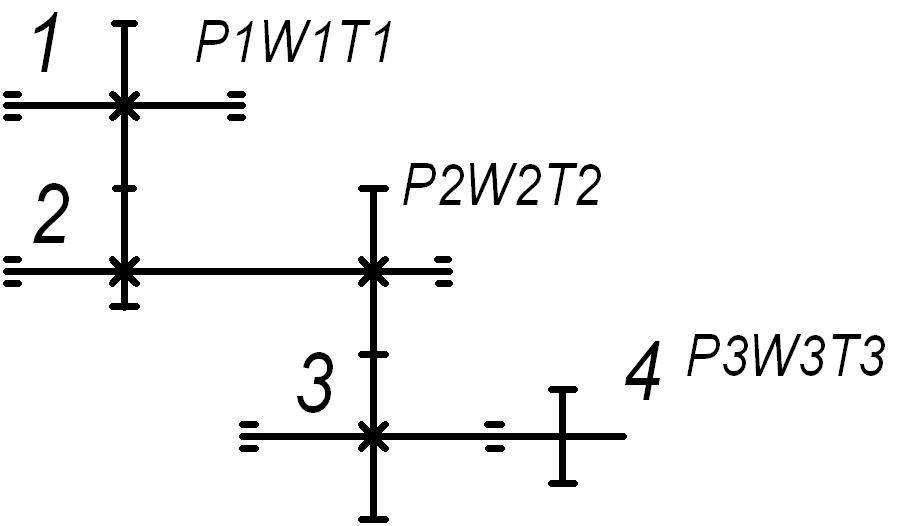

Для К послідовних передач з числом валів К+1 (рис 2)

Рис. 2

Загальний ККД

![]()

де

![]() ;

;

![]() ,

,

![]() 8)

8)

Передаточне відношення цієї системи також визначається як добуток

![]() де

9)

де

9)

![]() ;

;

![]() 10)

10)

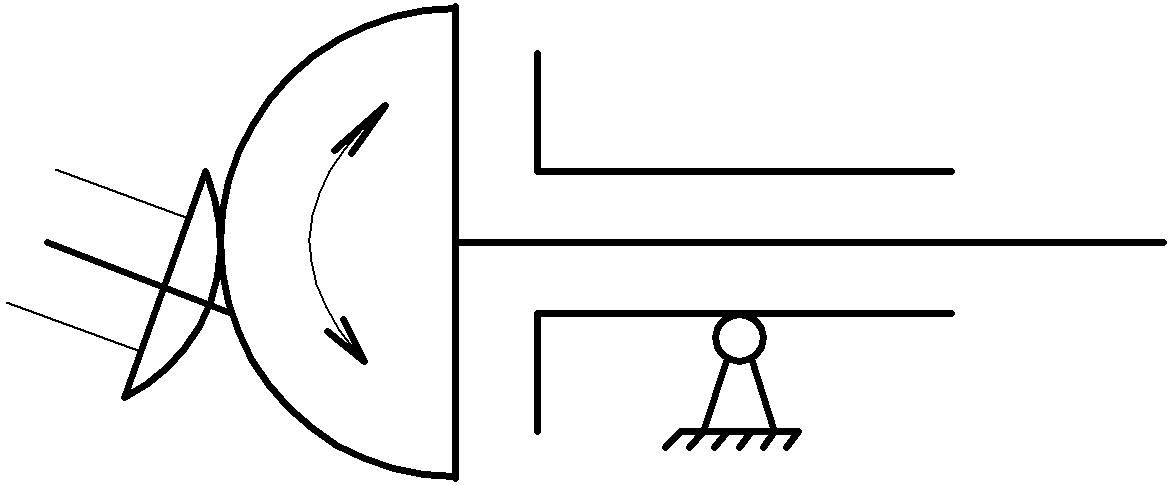

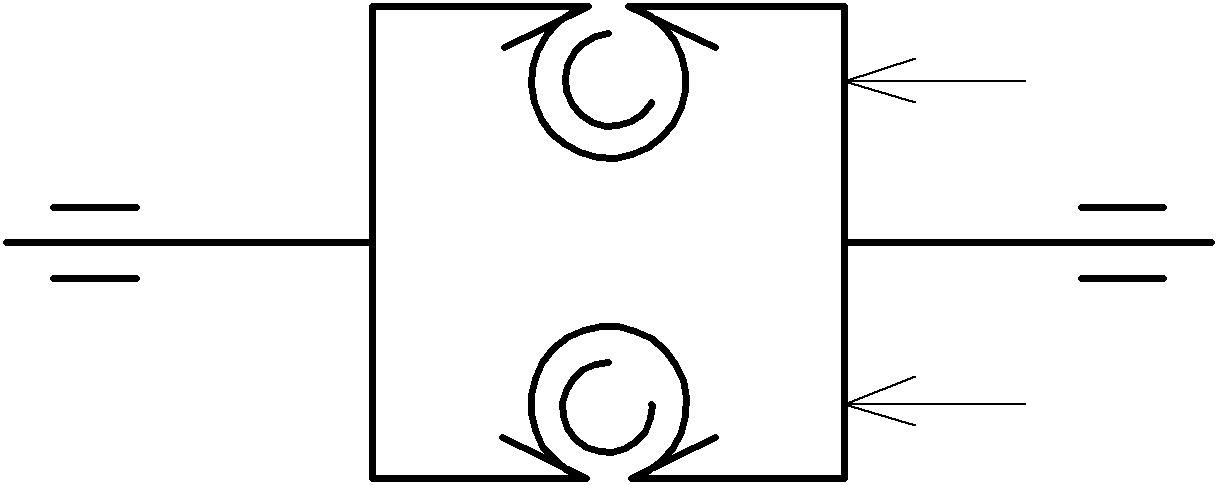

(2) Дія фрикційних передач основана на передачі обертаючого моменту від ведучої ланки ло веденої за рахунок моменту тертя за умовою

![]() 11)

11)

Враховуючи що:

![]() i

i

![]() ,

,

Отримаємо

![]() 12)

12)

де

- колова сила;

![]() сила тертя тертя (див. Рис. 5);

сила тертя тертя (див. Рис. 5);

![]() - сили притискання катків передачі.

- сили притискання катків передачі.

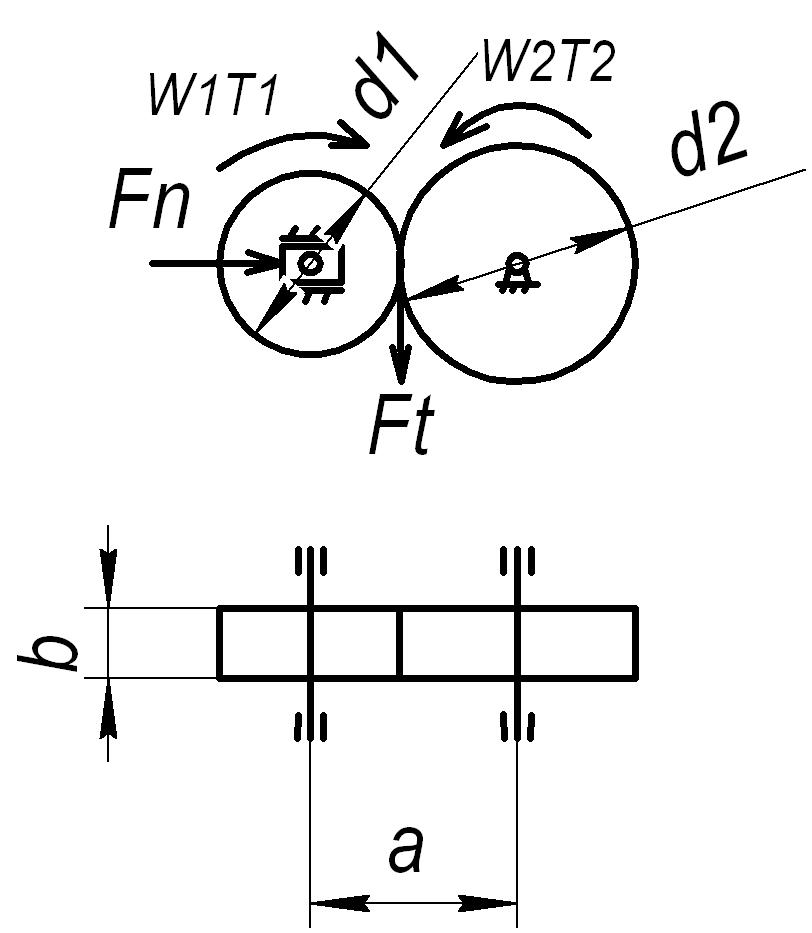

Рис.3

Якщо умова (11), чи (12) не виконується,

то проходить буксування катків та швидке їх зношування

![]()

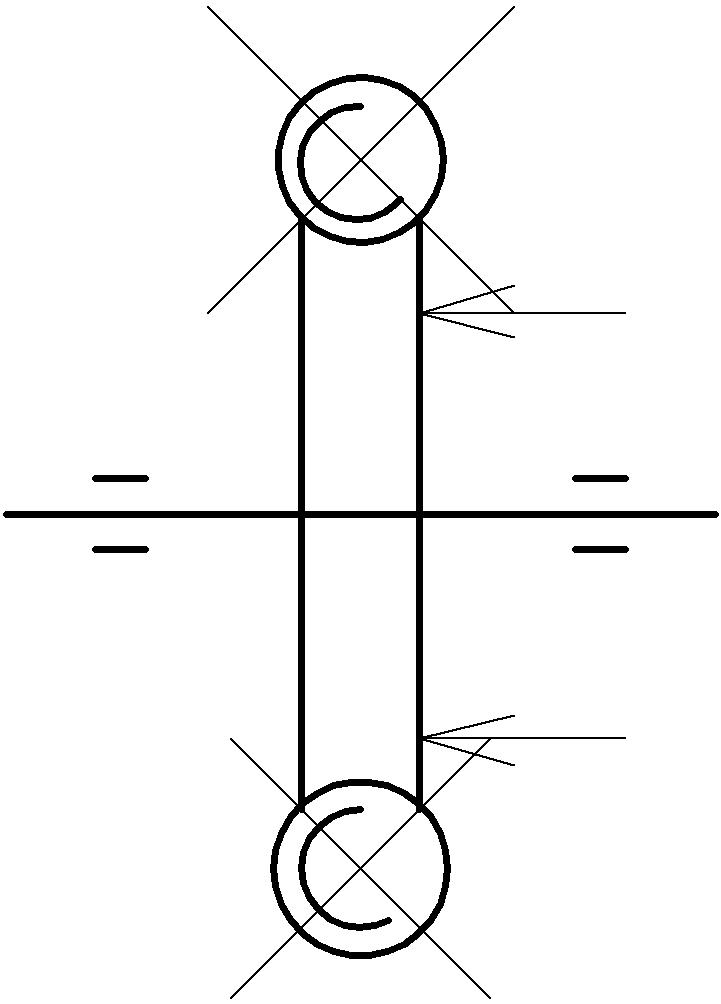

Всі фрикційні передачіділяться на дві ве великі групи: нерегульовані (і=const) та

регульовані (і=var). Регульовані передачі називаються варіаторами. Варіатори доз-

воляють безступінчасто регулювати швидкість обертання веденої ланки.

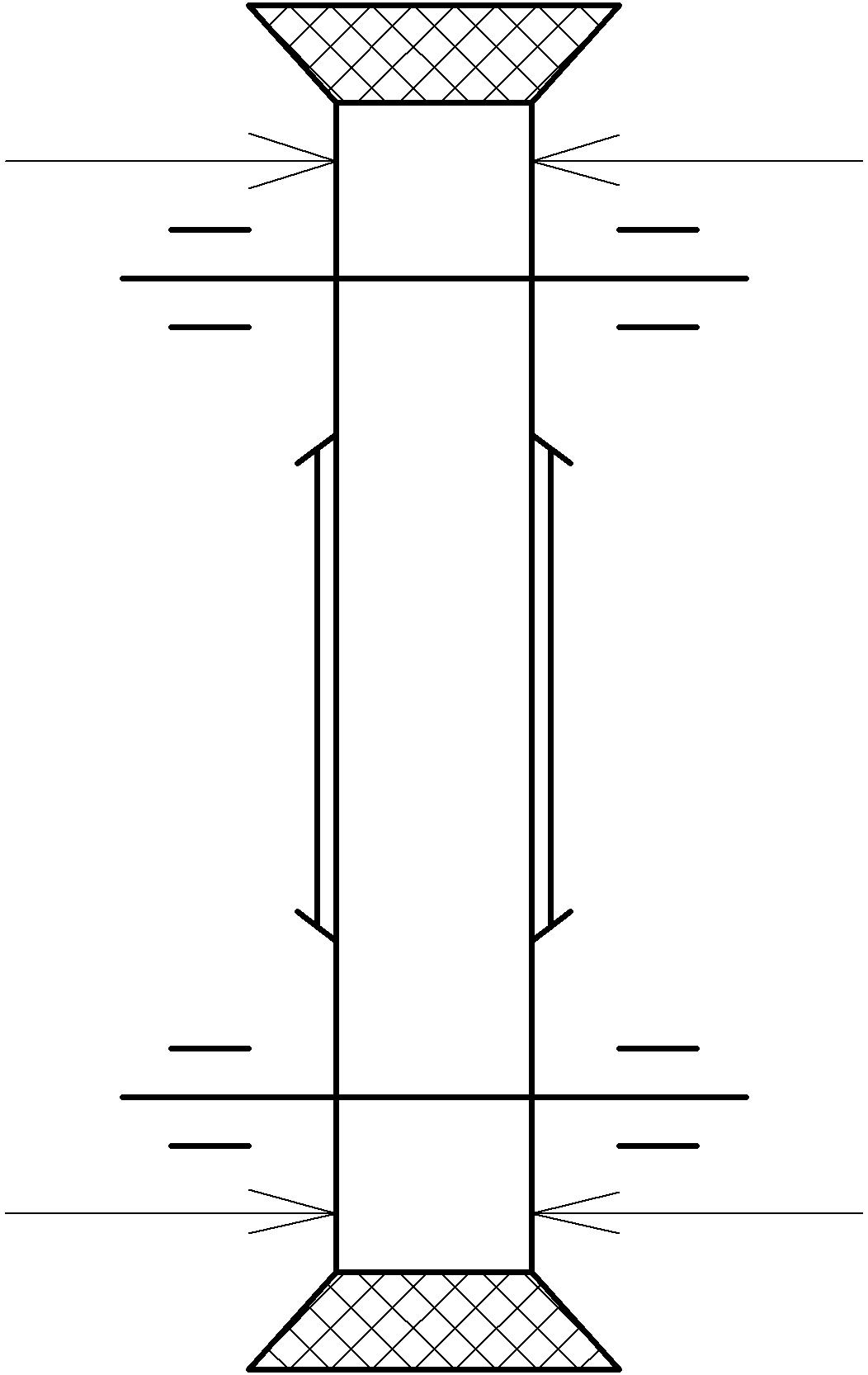

В кожній з груп фрикційних передач велика кількість конструкцій. Найпростіша передача – це циліндрична (див. Рис 3), а із передач з валами, що перетинаються – конічна (див. Рис 4).

Рис. 4

R

– конусна відстань;

![]() ,

,

![]() ,

,

![]() - відповідно кути нахилу твірних конусів

до осей катків та кут між осями валів

(катків).

- відповідно кути нахилу твірних конусів

до осей катків та кут між осями валів

(катків).

Кут

може бути будь – яким, але найчастіше

його роблять рівним

![]() .

Для правильного обкочування катків

потрібно, щоб твірні конусів перетинались

в т. Перетину осей катків.

.

Для правильного обкочування катків

потрібно, щоб твірні конусів перетинались

в т. Перетину осей катків.

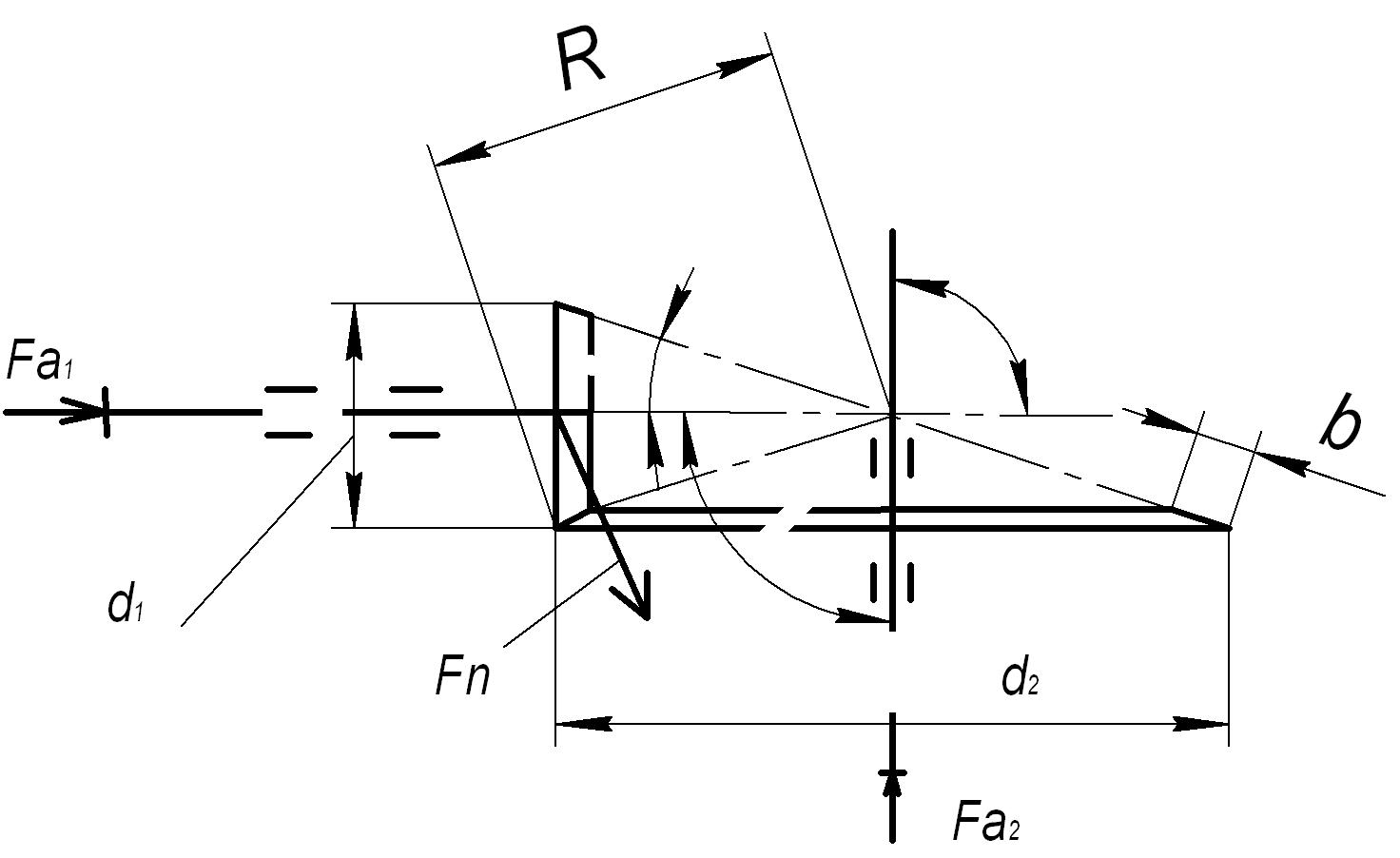

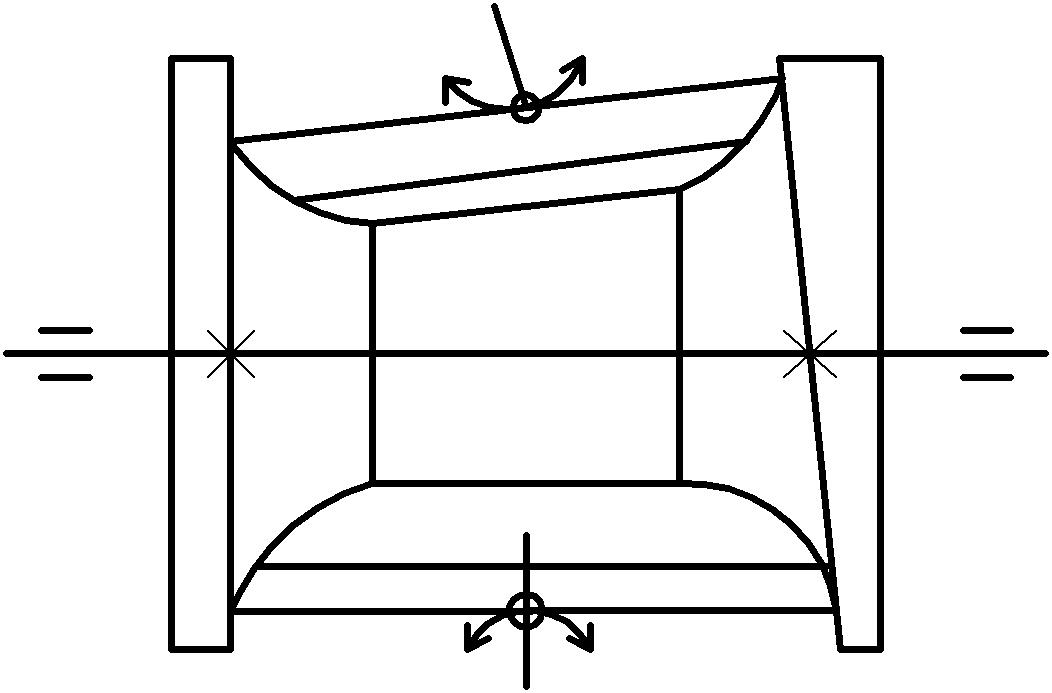

Варіатори конструктивно дуже різноманітні:

Лобові (рис. 5 а); конусні (рис. 5 б); кутові (рис. 5 в,г,д); багатодискові (рис. 5 є)

б)

б)

а)

в) г)

є)

є)

д)

е )

)

ж)

ж)

Рис 5

Прості варіатори виконуються без проміжної ланки (а, б, в, є) а більш складні за конструкцією – з проміжною ланкою (Рис 5, г, д, е, ж). Лобовий варіатор дозволяє легко здійснити реверс переводом ведучого катка на інший бік ведомого. Фрикційні передачі можуть працювати без мастила і із змащенням (потужні передавальні механізми з металевими катками). Застосування передач в техніці обумовлюється рядом їх переваг:

1) можливість безступінчастого регулювання кутової швидкості вихідної ланки;

2) рівномірність обертання катків, що обумовлює практичню безшумність роботи передач та їх застосування при великих швидкостях;

3) Запобігання поломкам приводу за рахунок пробуксовування катків.

Недоліки фрикційних передач:

1)

необхідність великої сили притискання

катків один до одного для забезпечення

![]() ;

;

2) як наслідок з 1) підвищення зношування катків та підшипників;

3) знижений ККД.

4) нестабільність передаточного відношення через проковзування катків. Це не дозволяє використовувати фрикційні передачі в приводах де потрібне точне позиціювання.

Фрикційні передачі з І=const в основному застосовують в приводах де вони успішно конкурують із зубчастими передачами через меншу складність виготовлення.

В силових передачах широко застосовуються варіатори. Це верстатобудування, зварні та ливарні машини, обладнання текстильної, хімічної та паперової промисловості

(3) Через проковзування катків колові швидкості ведучого катка та ведомого зв’язані співвідношенням

![]() (13)

(13)

де

![]() -

коефіцієнт, який враховує пружне

проковзування катків. Для передач без

змащення

-

коефіцієнт, який враховує пружне

проковзування катків. Для передач без

змащення

![]() ,

а із змащенням

,

а із змащенням

![]() .

.

Оскільки

![]() ,

а

,

а

![]() ,

то

,

то

![]() (14)

(14)

- для циліндричної передачі.

Для

конічної (див. Рис.4)

![]() ;

;

![]() ;

;

![]() (15)

(15)

При

![]()

![]() ;

;

![]() ;

;

![]() (16)

(16)

Ковзання у фрикційній передачі основна причина зношування та нестабільності .

Розрізняють три види ковзання: пружна через деформацію катків; буксування,

Коли

![]() ;

геометричне, яке характерне для варіаторів

і зв’язано з нерівністю швидкостей на

площадці контакту ведучого та веденого

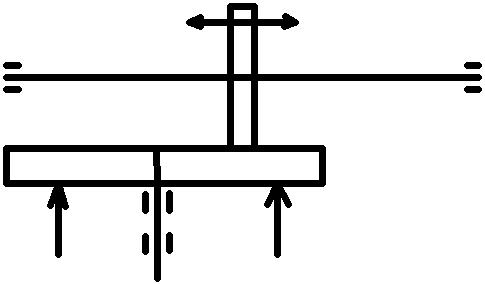

катків. Розглянемо

цей вид ковзання на приладі лобового

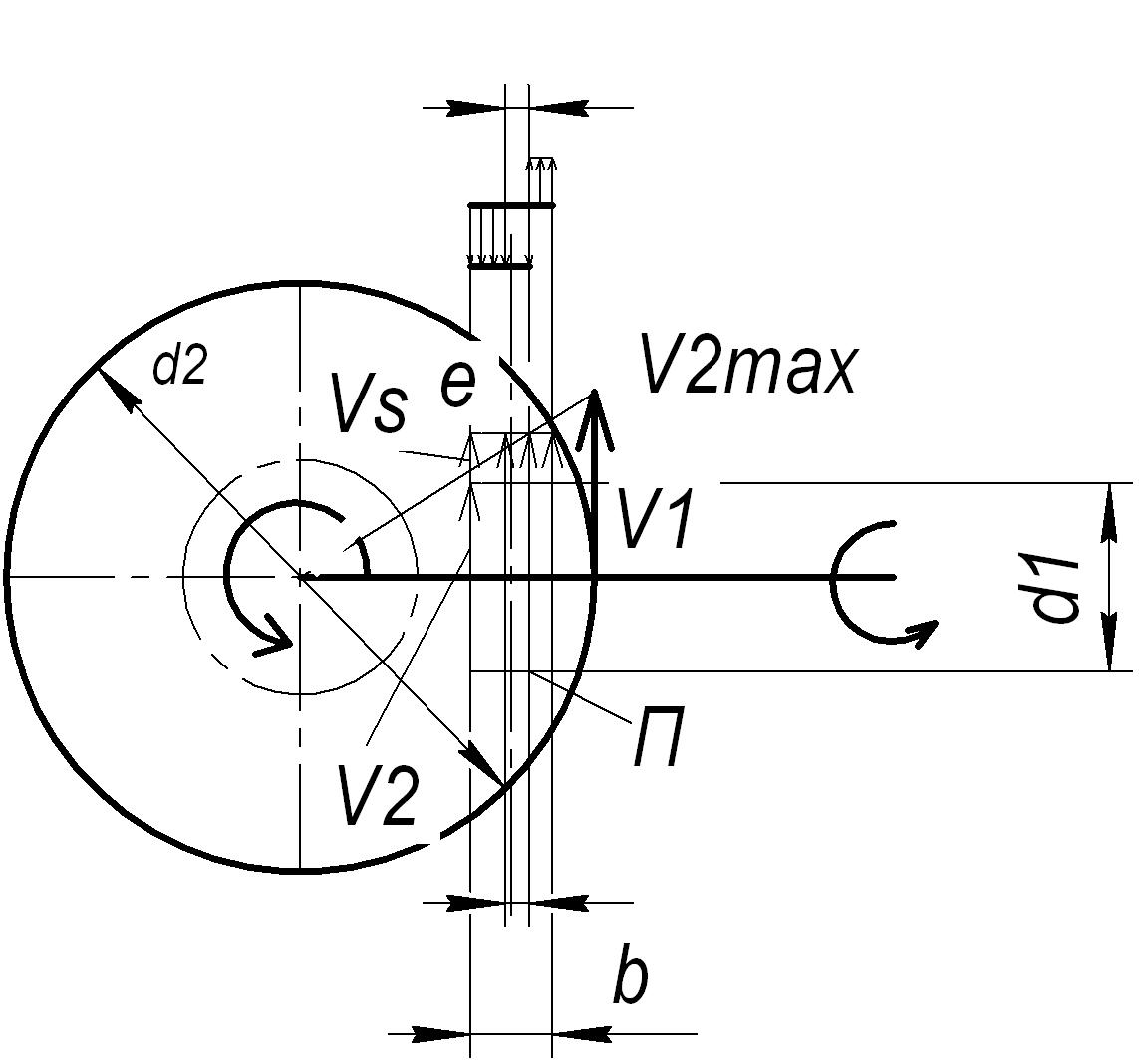

варіатора (Рис 6).

;

геометричне, яке характерне для варіаторів

і зв’язано з нерівністю швидкостей на

площадці контакту ведучого та веденого

катків. Розглянемо

цей вид ковзання на приладі лобового

варіатора (Рис 6).

Рис.6

При

обертанні катків центр обертання

зміщується від осі симетрії ведучого

катка в сторону збільшення швидкості

![]() на величину

на величину

![]() (П

– полюс обертання – в цій точці

(П

– полюс обертання – в цій точці

![]() ).

Оскільки

).

Оскільки

![]() то і

то і

![]() . Швидкість

. Швидкість

![]() геометричного ковзання знайдемо з умови

подібності трикутників

геометричного ковзання знайдемо з умови

подібності трикутників

![]() та

та

![]()

![]() ,

(17)

,

(17)

де

![]() ;

;

![]() ;

;

![]() ;

;![]() .

.

Із (17) отримаємо

(18)

(18)

де

![]() ;

;

![]() .

.

Зміщення можна знайти із умови динамічної рівноваги катка ведучого, ввівши поняття розподіленої сили тертя

![]() ;

;![]() (19)

(19)

Так як

![]() ,

то

,

то

![]() звідки

звідки

![]() (20)

(20)

Висновок:

При

![]() -

змінюється пропорційно зміні

(або

-

змінюється пропорційно зміні

(або

![]() ).

).

Для

зменшення геометричного ковзання

потрібно зменшувати ширину катків

варіатора або стабілізувати відношення

![]() тобто щоб

=

const.

При цьому буде також сталим

тобто щоб

=

const.

При цьому буде також сталим

![]() (21)

(21)

З метою зменшення переходять від лінійного контакту до точкового (кутові варіатори) та запроваджують автоматично діючі притискачі пристрою.

Варіатори прийнято характеризувати «і», а діапазон регулювання швидкості вихідної ланки.

![]() (22)

(22)

Прості варіатори:

![]() (23)

(23)

![]()

Звідки

![]() (24)

(24)

Варіатори

з проміжною данкою при узгодженій зміні

радіусів ведучого і ведомого катків

від

![]() до

до

![]() (чи навпаки).

(чи навпаки).

(25)

(25)

Звідки

![]() (26)

(26)

Прості

варіатори

![]() (

(![]() );

здвоєні

);

здвоєні

![]() .

.

Із

збільшенням D

зменшується ККД та гранична потужність

(![]() )

яку варіатор чку варіатор може передати

при малих

.

)

яку варіатор чку варіатор може передати

при малих

.

Силовий розрахунок

Із умови , маємо

![]() (27)

(27)

Звідки

![]() (28)

(28)

Де

![]() - коефіцієнт запасу зчеплення катків

(

- коефіцієнт запасу зчеплення катків

(![]() в силових передачах;

в силових передачах;

![]() -

в приладах).

-

в приладах).

Для конічної передачі (див Рис 4)

![]() (29)

(29)

Силові

передачі

![]() .

Прилади

.

Прилади

![]() ;

;

![]() .

.

(4) Вимоги до матеріалів фрикційних предач:

1) висока зносостійкість та поверхнева міцність;

2)

достатньо високий коефіцієнт тертя для

забезпечення

![]() ;

;

3) високий модуль пружності; який зменшує пружне ковзання.

Застосовують такі матеріали:

Без змащення:

Сталь марок ФК-16Л ; ФК-24А, пластмаса КФ-3 металоперемінна ФАБ-П на основі алюмінієвої бронзи.

Сталь – шкіра, гума, текстоліт, чавун – азбест.

Ведучий каток повинен бути з менш твердого матеріалу.

Із змащенням

Сталь ШХ-15, 18ХГТ, 18Х2Н4МА та інші.

При роботі фрикційних передач із змащенням мають місце такі види зношування:

1) викришування від утомності;

2) заїдання – виникає через перегрівання.

Без

змащення – абразивне зношування. Такі

передачі розраховують на обмеження

питомого навантаження. Із силових

передач найчастіше застосовуються

закриті, які працюють в мастильній ванні

і основним видом зношування від

утомленості. Причиною цього викришування

є контактні напруги

![]() де індек «Н» присвоєно на честь німецького

ученого Герца, що зробив великий внесок

в розвиток теорії контактних напружень

і деформацій.

де індек «Н» присвоєно на честь німецького

ученого Герца, що зробив великий внесок

в розвиток теорії контактних напружень

і деформацій.