- •(Для стержня).

- •Розглянемо розрахунок

- •Недоліки зубчастих передач

- •4.Розрахунок циліндричних зубчастих коліс на контактну та згинальну витривалість регламентується гост 21354 – 87. Є два види розрахунку перевірочний та проектний.

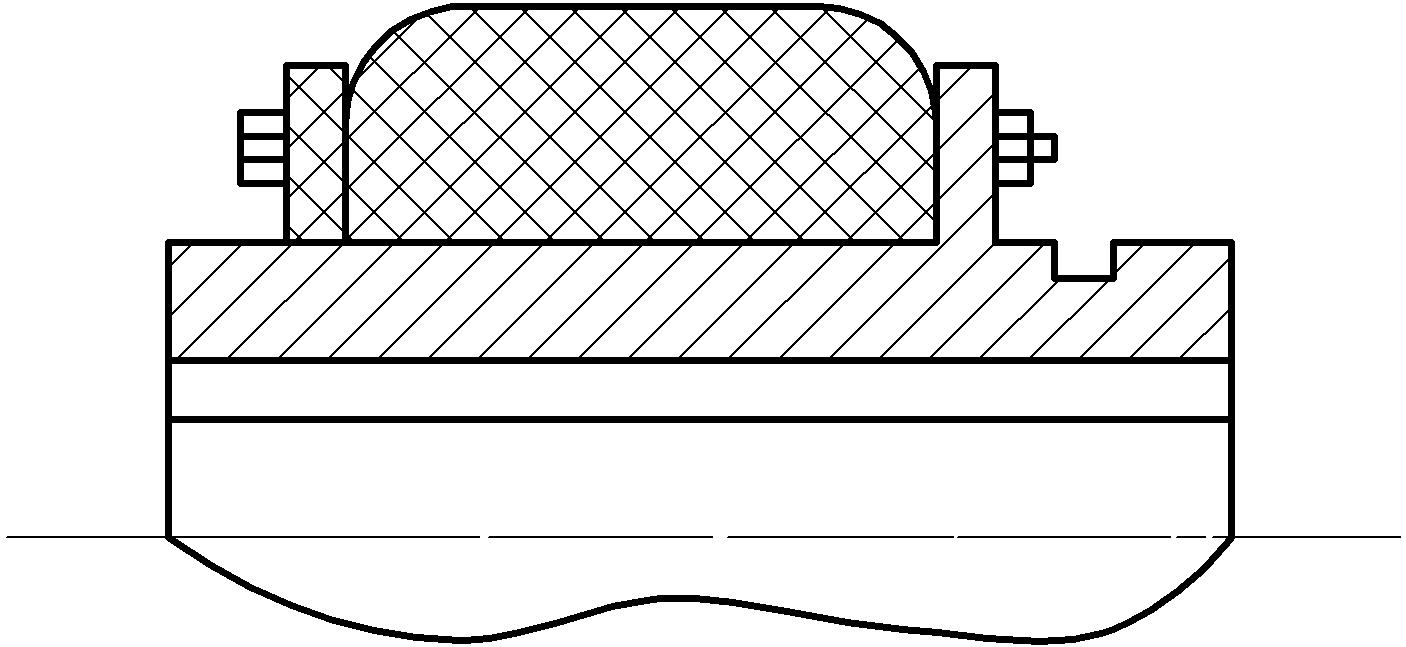

- •Конструкції циліндричних зубчастих коліс.

- •3. В черв’ячних передачах коли точка контакту співпадає з полюсом зачеплення колові швидкості черв’яка та колеса на рівні як в зубчастих передачах:

- •Розрахунок черв’ячних передач на згинальну витривалість:

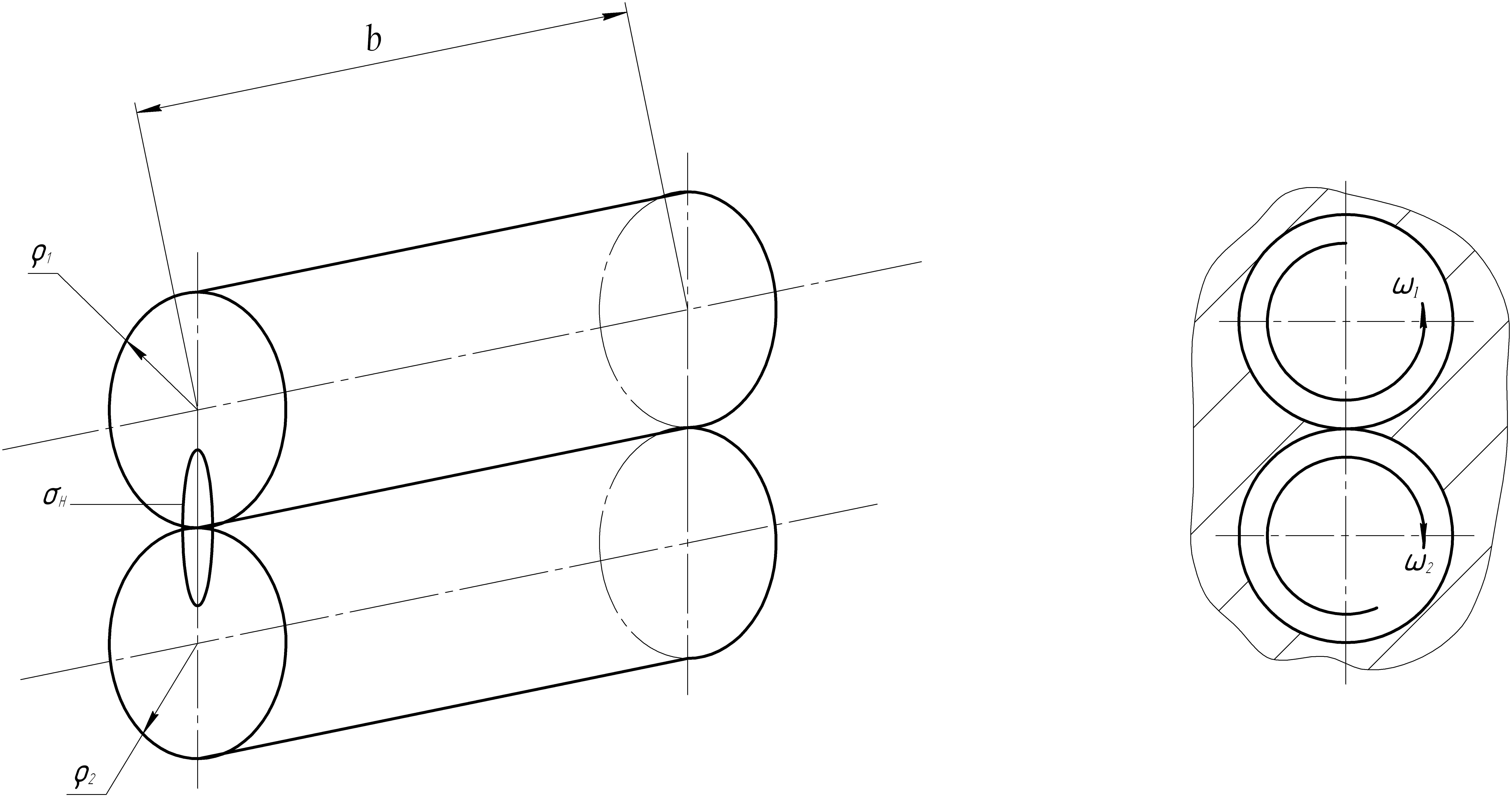

Розглянемо розрахунок

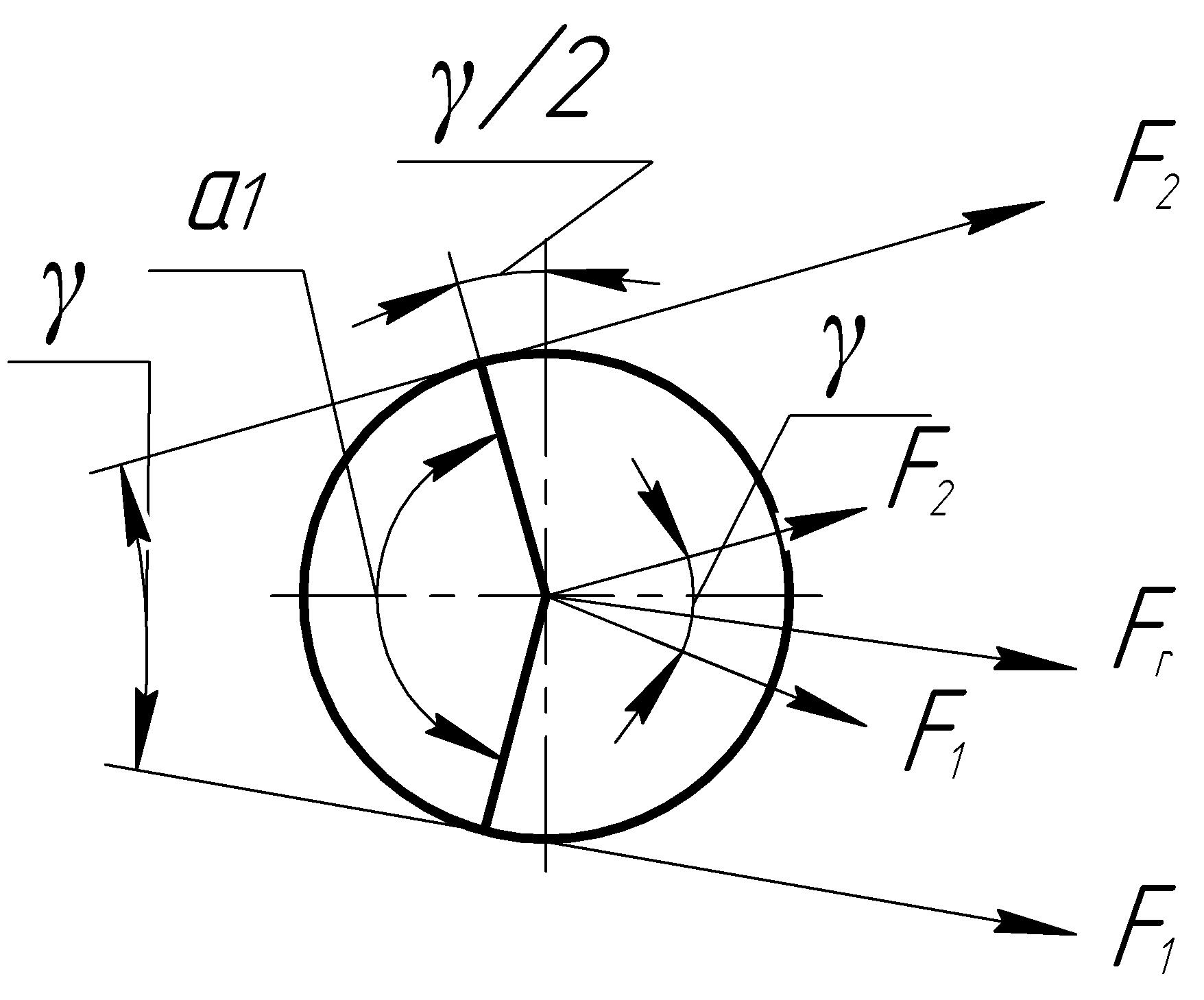

на контактну витривалість циліндричних фрикційних передач. Контакт здійснюється по лінії (рис 7,а)

Рис 7а) б)

Викришування від втомленості з’являється лише при витісненні із зони контакту. При цьому в зоні контакту з’являються мікротріщини які направлені в бік руху катків під кутом.

Ведучий каток випереджає ведомий і із його мікротріщин мастило витискається вільно, щл не приводить до росту тріщини, а на ведучому краї мікротріщини закриваються і тиск в ній різко зростає, що приводить поступово до виломування частинок металу. Викришування може мати прогресивний та обмежений характер! Якщо із зони мастило не витискається то викришування не наступає навіть якщо напруги вдвоє перевищують межу контактної витривалості!

Загальна формула Герца для контактних напруг, які виникають при взаємодії двох циліндрів, має вигляд:

(30)

(30)

де

![]() - питоме розрахункове нормальне

навантаження;

- питоме розрахункове нормальне

навантаження;

![]() - коефіцієнт нерівномірності розподілу

навантаження по довжині контактної

площадки.

- коефіцієнт нерівномірності розподілу

навантаження по довжині контактної

площадки.

Чим

точніше виготовлена та зібрана передача,

тим менше приймається

![]() ;

;

![]()

Приведений радіус кривизни;

![]() ,

,

![]() - відповідно модулі пружності матеріалу

катків;

- відповідно модулі пружності матеріалу

катків;

![]() ,

,

![]() - коеф. Пуассона матеріалу катків (

- коеф. Пуассона матеріалу катків (![]() );

);

«+», «-» - відповідно для передач із зовнішнім і внутрішнім контактом.

Позначимо:

коефіцієнт що враховує механічні властивості матеріалів катків;

![]() -

допустима напруга;

-

допустима напруга;

![]() ,

де

,

де

![]() -

коефіцієнт ширини катків(

=0,8......1,2-

для точних закритих передач;

=0,2.....0,6

– для відкритих передач).

-

коефіцієнт ширини катків(

=0,8......1,2-

для точних закритих передач;

=0,2.....0,6

– для відкритих передач).

З урахуванням викладеного перепишемо формулу (30)

(31)

(31)

Знайдемо через формулу (28) значення F

![]() (32)

(32)

Підставимо в (31) формулу (32),

(33)

(33)

Ця формула використовується для перевірочного розрахунку циліндричних фрикційних передач.

Для конічних передач з

і

і

(34)

(34)

де

![]() ;

;

![]() - середній діаметр ведучого катка.

- середній діаметр ведучого катка.

Для сталевих катків які працюють в мастилі:

![]()

![]() (35)

(35)

і без змащення

![]()

Для (ЯКИХОСЬ) катків

![]()

де

![]() -

межа міцності при згині.

-

межа міцності при згині.

Для

текстоліта при

![]() МПа

МПа

![]() МПа.

МПа.

Для

проектного розрахунку передачі приймаємо

![]() і із залежності (33) знаходимо

і із залежності (33) знаходимо

(36)

(36)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

(37)

;

(37)

Для

сталевих катків

![]() МПа

,

МПа

,

![]()

При початковому контакті в точці формула Герца має вигляд

![]() (38)

(38)

де m –

коеф. , який враховує форму тіл кочення;

![]() -

зведений модуль пружності матеріалу

тіл.

-

зведений модуль пружності матеріалу

тіл.

(5) На

практиці застосовують два способи

притискання катків: з постійною силою

яку визначають по «max»

навантаженнях із змінною силою, яка

автоматично змінюється при зміні

навантаження так, щоб

![]() .

.

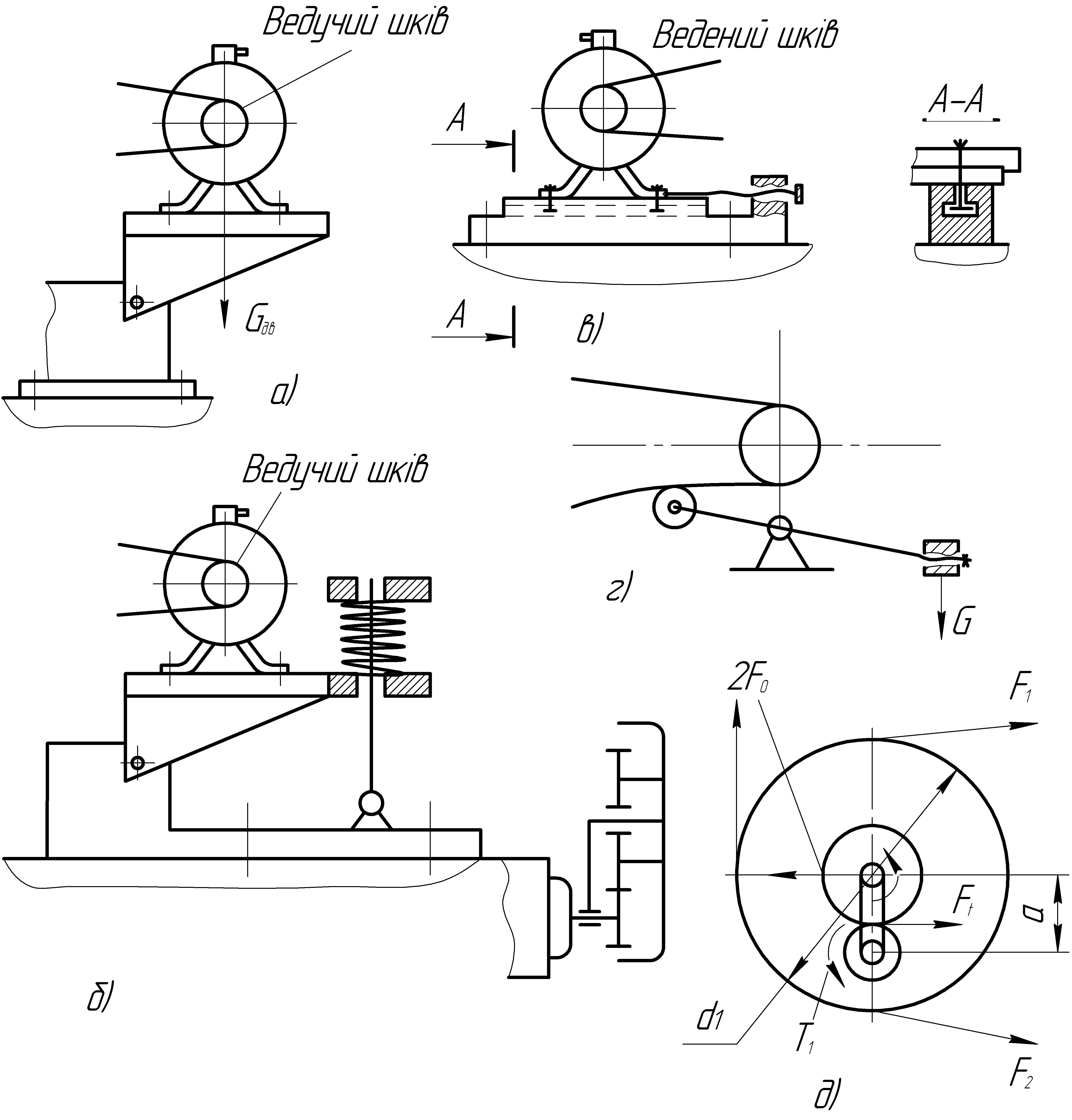

Постійне притискання створюють: попередньою деформацією пружних елементів передачі (катків) при збиранні і установкоюспеціальних пружин; за рахунок ваги елементів системи передач.

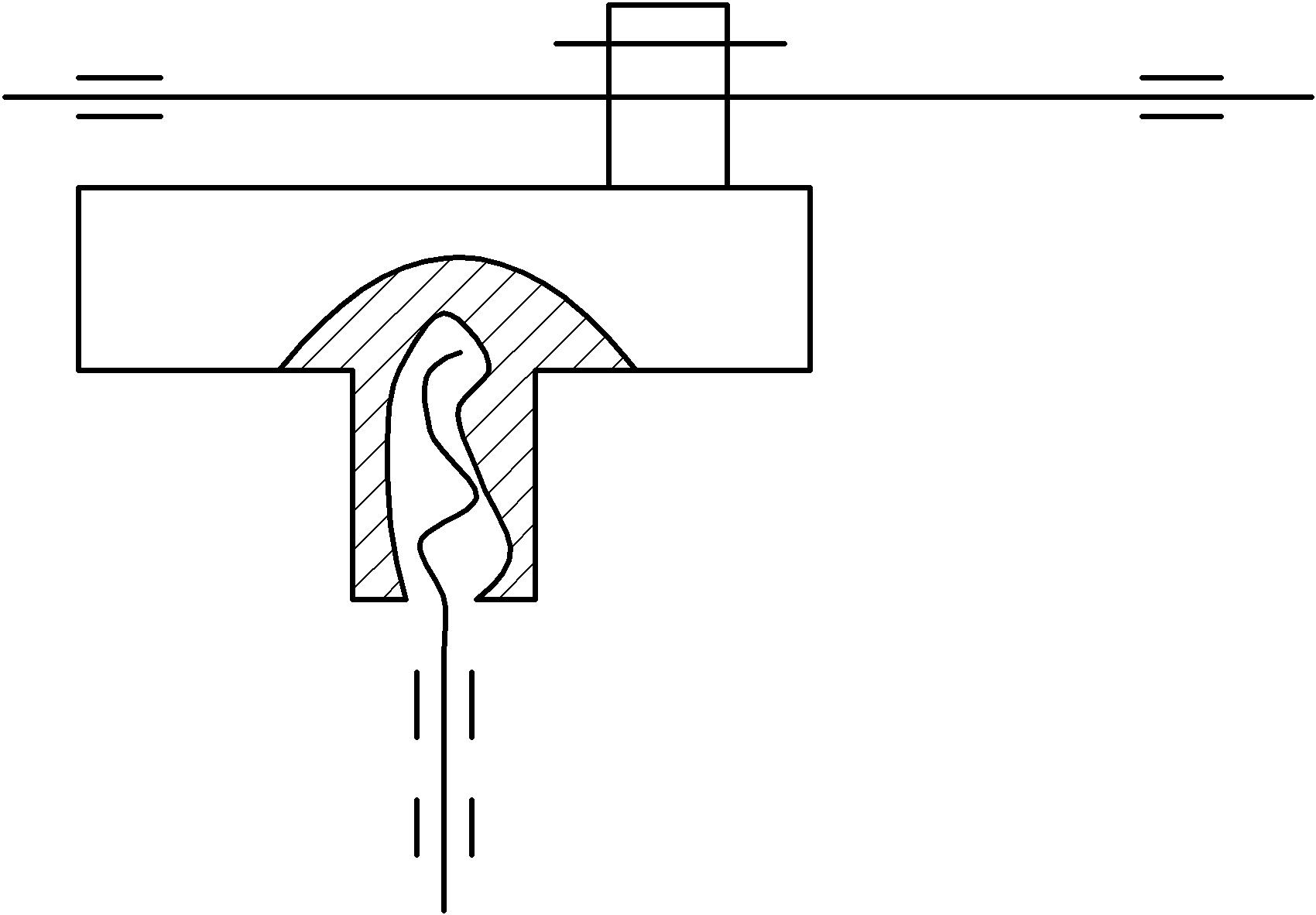

Регульоване притискання здійснюється спец. Натискними пристроями, наприклад для лобового варіатора (рис 8,а,б) гвинтовим чи кульковим пристроями.

![]()

![]() -

середній діаметральна нарізка

-

середній діаметральна нарізка

- кут підйому нарізки

Рис 8 а)

![]() Рис

8,б)

Рис

8,б)

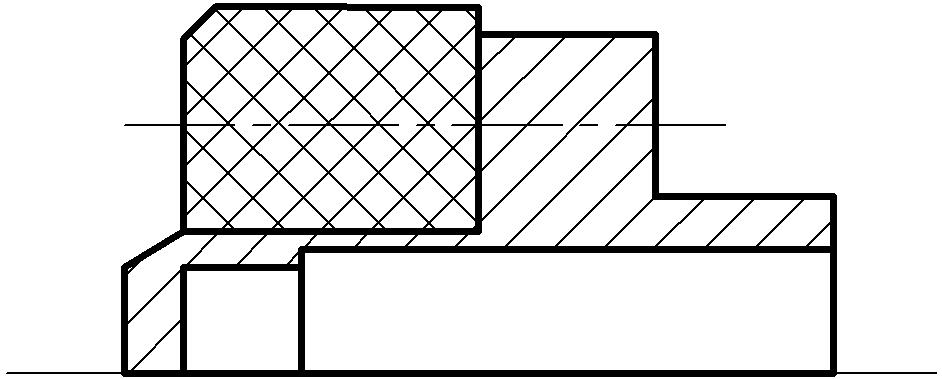

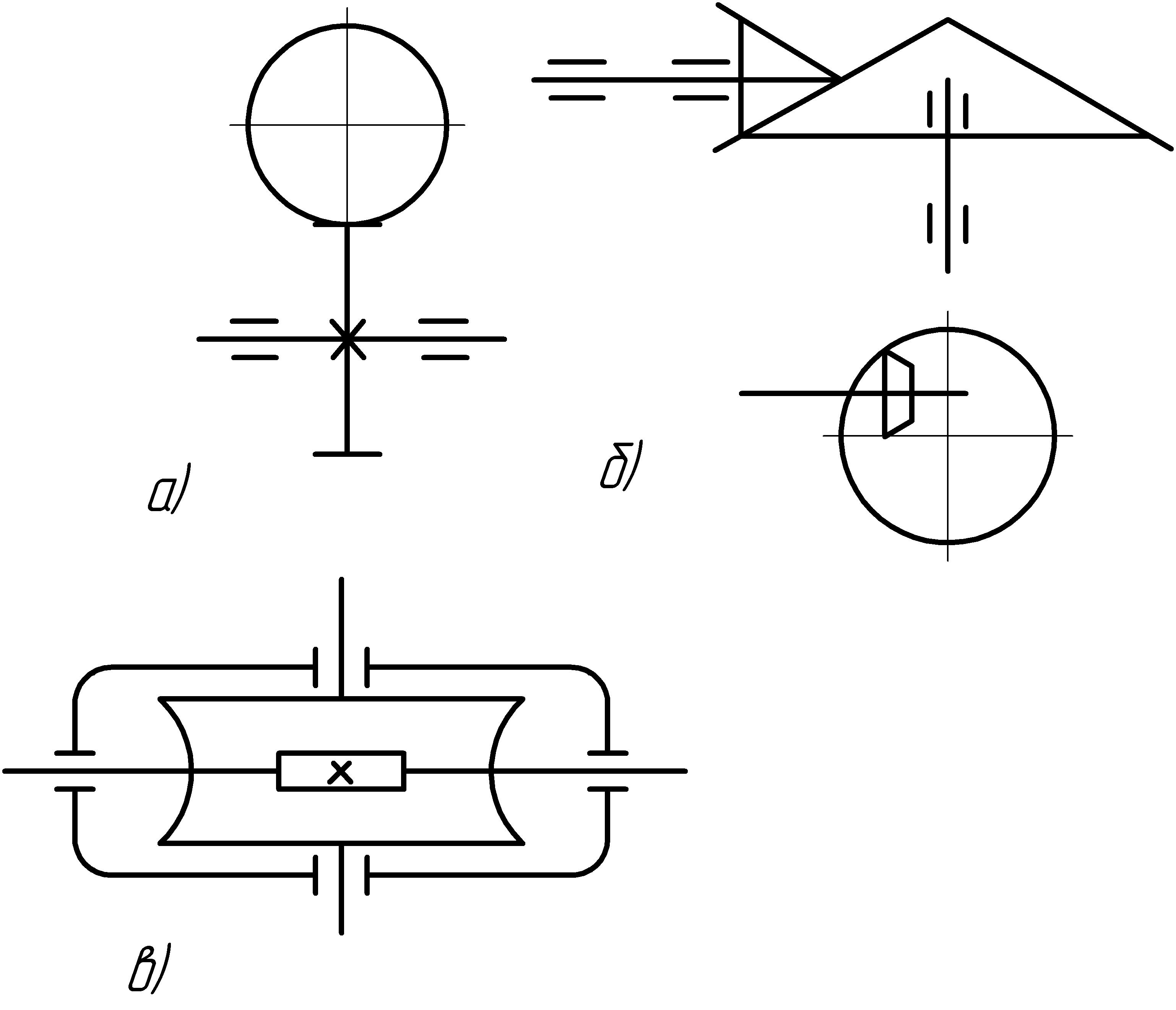

Конструкції катків (Рис а,б,в,г)

Металеві Текстолітові

б)

Гума

Рис 8,а)

в)

Рис 8,а)

в)

![]() ;

;

![]()

![]() ;

; ![]()

![]() мм

;

мм

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

0,8.....1,2 закрита

0,2......0,6 відкрита г)

Лекція 3

Пасові передачі

1) Принцип дії та класифікація.

2) Матеріали та конструкції пасів.

3) Кінематичні та силові співвідношення в пасових передачах. Напруження в пасі та довговічність передачі.

4) Конструкції натяжних пристроїв.

5) На СРС – методика розрахунку плоско – та клинопасових передач.

Література: - Іванов М.Є. Павленко Ліщинський.

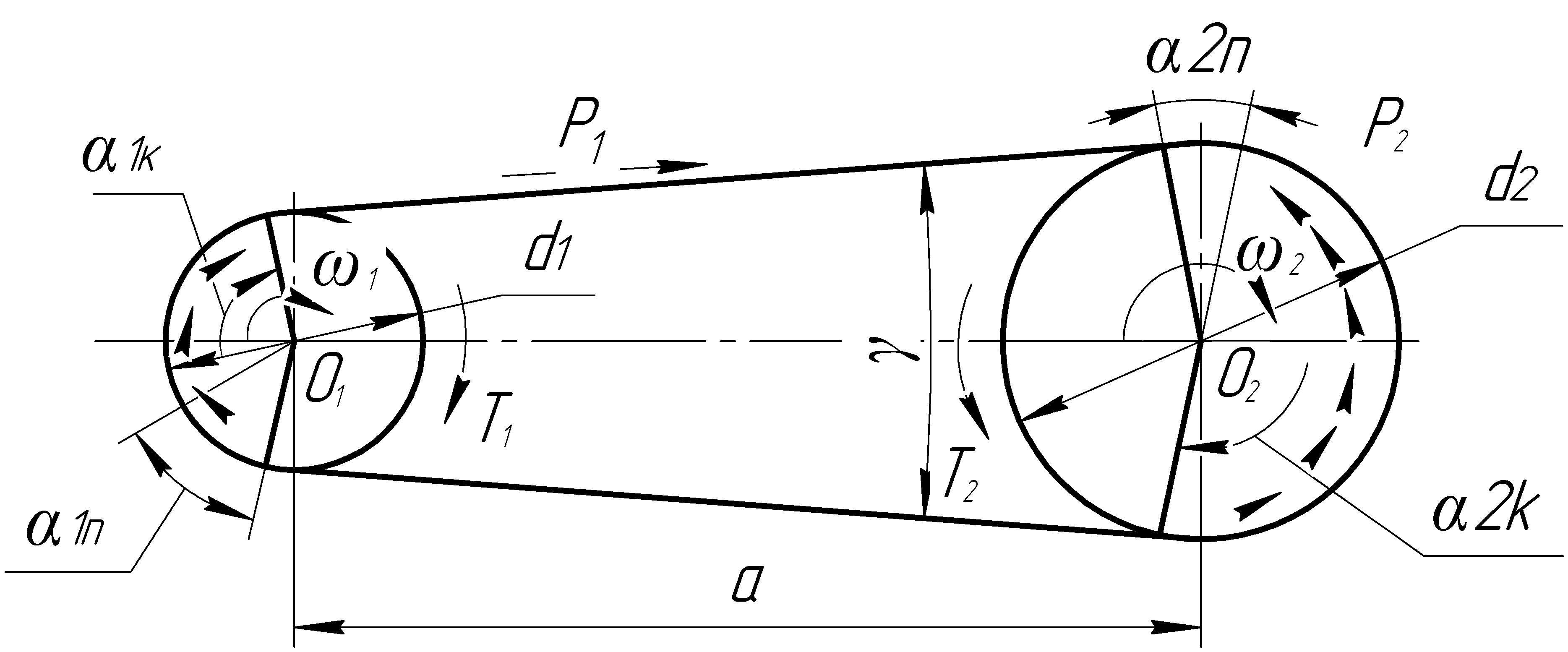

Пасова передача складаэться з ведучого та веденного шківів, які об'єднуються пасом.

Основні

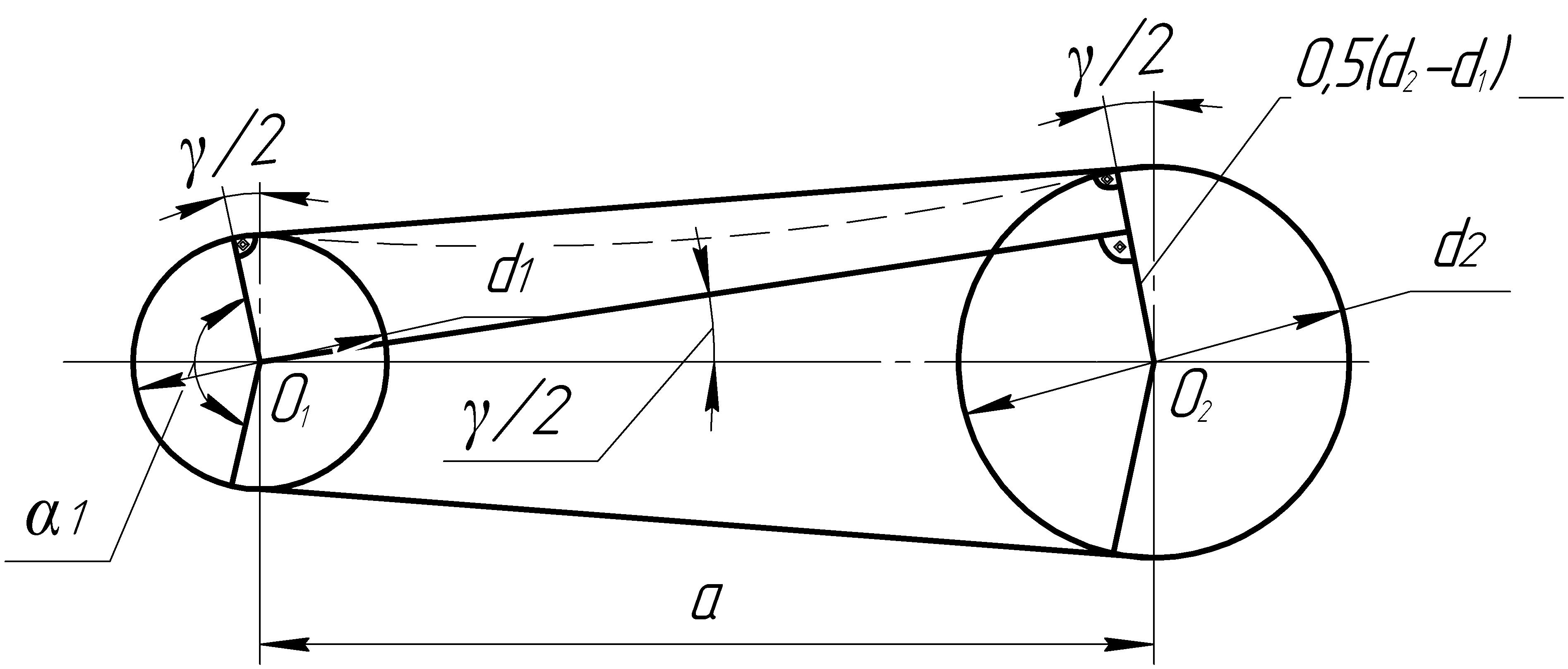

геометричні параметри передачі:

,

![]() - діаметри ведучого та веденого шківів;

- діаметри ведучого та веденого шківів;

![]() -

міжосьова відстань;

-

міжосьова відстань;

![]() - дуга обхвату пасом меншого шківа;

- дуга обхвату пасом меншого шківа;

![]() - дуга обхвату більшого шківа;

- дуга обхвату більшого шківа;

![]() ,

,

![]() -

дуга спокою відповідно на ведучому та

веденому шківах;

-

дуга спокою відповідно на ведучому та

веденому шківах;

![]() ,

,

![]() -

дуга ковзання на ведучому та веденому

шківах.

-

дуга ковзання на ведучому та веденому

шківах.

- кут між вітками передачі. Передача обертаючого моменту від ведучого шківа до веденого здійснюється за рахунок сил тертя між шківами та пасом при натягуванні останнього.

При

набіганні паса на шків він на деякій

дузі

![]() рухається одночасно із шківом, а потім

на ведучому шківі за рахунок скорочування

довжини починає відставати від ноьго,

а на веденому навпаки, пас розтягується,

випереджує ведомий шків. Таким чином

на дугах

та

(дуги ковзання) пас проковзує по поверхні

шківів і передає обертальний момент.

рухається одночасно із шківом, а потім

на ведучому шківі за рахунок скорочування

довжини починає відставати від ноьго,

а на веденому навпаки, пас розтягується,

випереджує ведомий шків. Таким чином

на дугах

та

(дуги ковзання) пас проковзує по поверхні

шківів і передає обертальний момент.

Пасова передача одна із найстаріших передач, що не втрачає свого значення і понині.

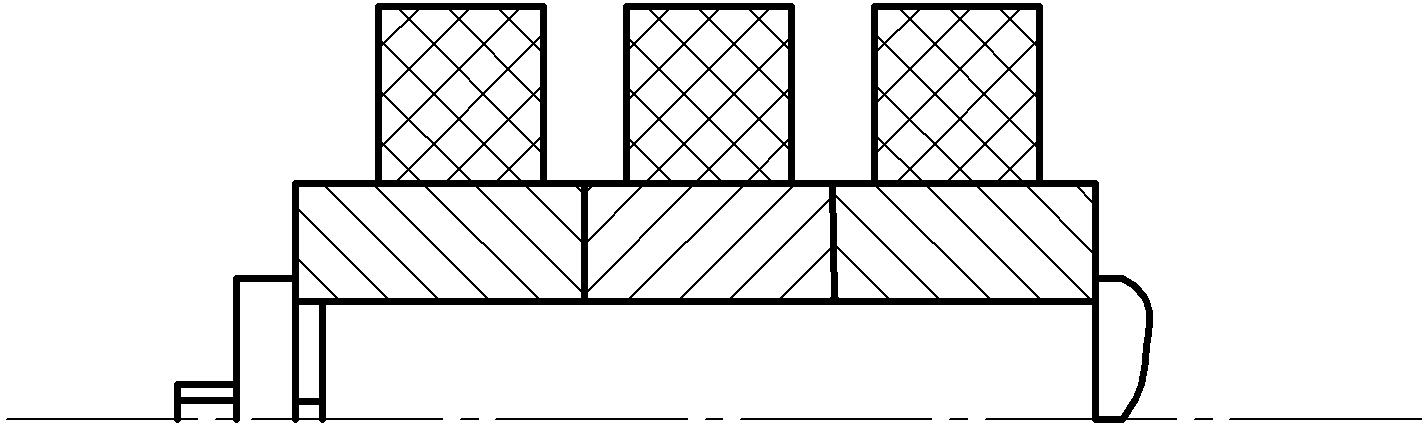

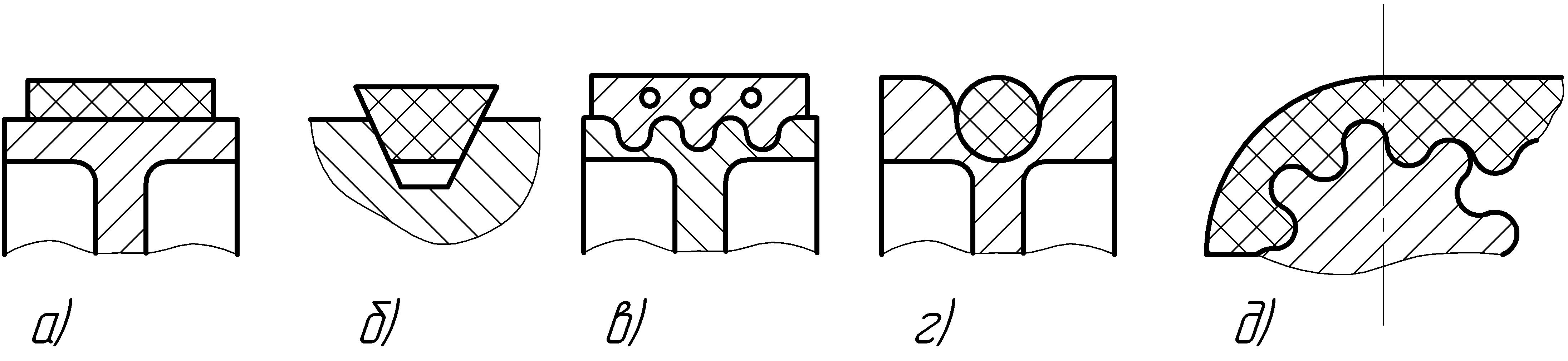

Класифікація передач за формою поперечного перерізу паса (Рис 2а, б, в, г, д)

1) плоскопасова; 2) клинопасова; 3) поліклинопасова: 4) круглопасова; 5) зубчастопасова.

Пасові передачі мають такі переваги :

1) можливість передачі руху на значру відстань (до 15м і більше);

2) плавність та малорушність роботи, що зумовлені еластичністю паса;

3) можливість роботи передачі при великих колових швидкостях (до 100м/с);

4) захист механізмів приводу від різних коливань навантаження завдяки пружності паса:

5) захист механізмів від перевантаження завдяки проковзуванню паса;

6) простота конструкції, та експлуатації паса;

Недоліки передач : 1) громіздкість; 2) несталість передаточного відношення через проковзування паса; 3) підвищені сили тиску на вали та підшипники оскільки сумарне навантаження віток, приблизно на 100% перевищує колову силу передачі; 4) низька довговічність паса (до 5000 год).

Пасові

передачі виготовляють потужністю 0,3-50

кВт (спеціальні до 1500 кВт і більше), і

передаточним відношенням

![]()

![]() .

.

Найбільш широков техніці застосовуються плоско та клинопасові передачі. Поліклинопасові передачі об’єдують переваги плоскопасових (велика гнучкість паса) та клинопасових (більша тягова здатність). Круглопасові передачі застосовують в невеликих машинах швейної та текстильної промисловості, в настільних верстатах та інших приладах для передачі руху між валами, осі обертання яких мимобіжні у просторі. Зубчастопасові передачі до пасових відносяться умовно, оскільки передачу навантаження здійснюють за рахунок зачеплення еластичних зубців, утворених на внутрішньому боці паса і шківа – зірочки. Ці передачі застосовують у швидкохідних ступенях коробки швидкостей верстатів та в автомобілях.

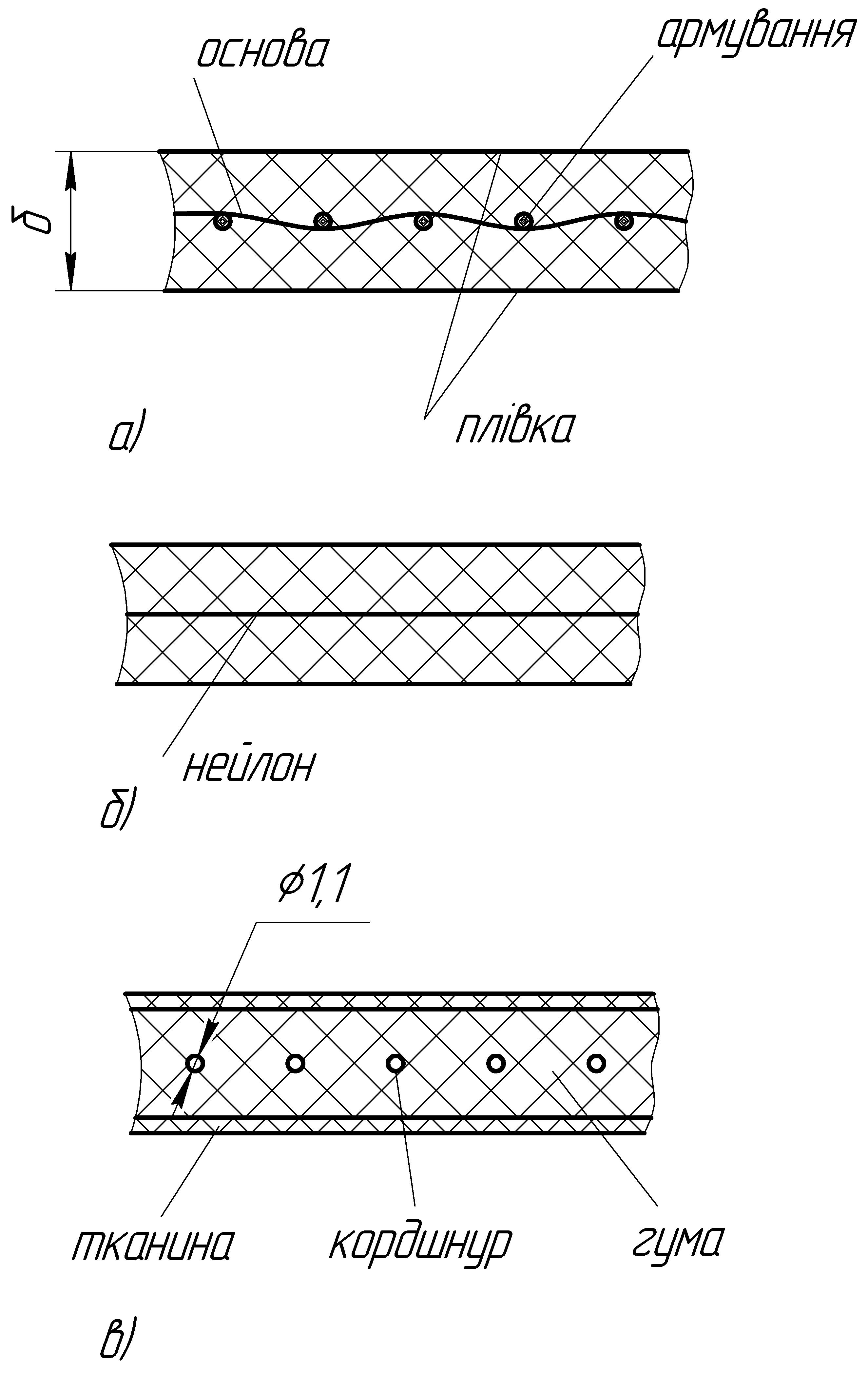

(2) Плоскі паси нашою промисловістю випускаються таких видів: синтетичні тканинні по ОСТ 17-569-84 (Рис 3а,б), прогумовані кординурові (Рис 3в), гумотканинні, шкіряні, шерстяні.

Паси типу а) виготовляють із капронових тканин з плетенням, що просвічуються. Їх просочують розчином поліаміду С-6 та покривають плівкою на основі поліаміду з нітрильним каучуком.

Паси

випускають товщиною

![]() мм,

шириною

мм,

шириною

![]() мм

для швидкості до 75м/с, при

мм

для швидкості до 75м/с, при

![]() мм

для V=40м/с

при

мм

для V=40м/с

при

![]() мм.

мм.

За

кордоном синтетичні паси ( Рис 3,в)

виготовляє швейцарська фірма «Хабсит»

з несучим шаром у вигляді стрічки з

орієнтованими волокнами. Цей шар Цей

шар покривається тонким шаром еластоміра

з коефіцієнтом тертя 0,45...0,6. Паси мають

товщину

![]() мм

випускаються нескінченними без плівки,

а із склеєним стиком та плівковим

покриттям на швилкості до 100м/с при

мм

випускаються нескінченними без плівки,

а із склеєним стиком та плівковим

покриттям на швилкості до 100м/с при

![]() мм.

Подібні характеристики мають паси

«Екстремутус» ФРН. Ці паси виготовляють

багатошаровими з поліамідним несучим

шаром та синтетичним покриттям на

робочому боці( інколи використовується

хромова шкіра). Неробочий бік покривається

прогумованю тканиною.

мм.

Подібні характеристики мають паси

«Екстремутус» ФРН. Ці паси виготовляють

багатошаровими з поліамідним несучим

шаром та синтетичним покриттям на

робочому боці( інколи використовується

хромова шкіра). Неробочий бік покривається

прогумованю тканиною.

Характеристики пасів:

![]() ;

В=12.......1200мм;

;

В=12.......1200мм;

![]() м/с;

м/с;

![]() кВт;

кВт;

![]() .

.

Вітчизняна

промисловість виготовляє також

прогумовані кордшнурові ( шнур лавсеновий)

паси (Рис 3,в) шириною В=30....60 мм та![]() мм

на

мм

на

![]() м/с,

а також по ГОСТ 23831-79гумотканинні паси,

які складаються з декількох шарів

бавовнянопаперової тканини «бельтинг»

зв’язаної вулканізованю гумою:

В=20....1200мм;

м/с,

а також по ГОСТ 23831-79гумотканинні паси,

які складаються з декількох шарів

бавовнянопаперової тканини «бельтинг»

зв’язаної вулканізованю гумою:

В=20....1200мм;

![]() м/с.

Використовуються обмежено через високу

вартість шкіряні паси, які дуже добре

працюють при змінних та ударних

навантаженнях: В=20....300мм;

м/с.

Використовуються обмежено через високу

вартість шкіряні паси, які дуже добре

працюють при змінних та ударних

навантаженнях: В=20....300мм;

![]() м/с . З’єднують кінці пасів склеюванням

або зшиванням.

м/с . З’єднують кінці пасів склеюванням

або зшиванням.

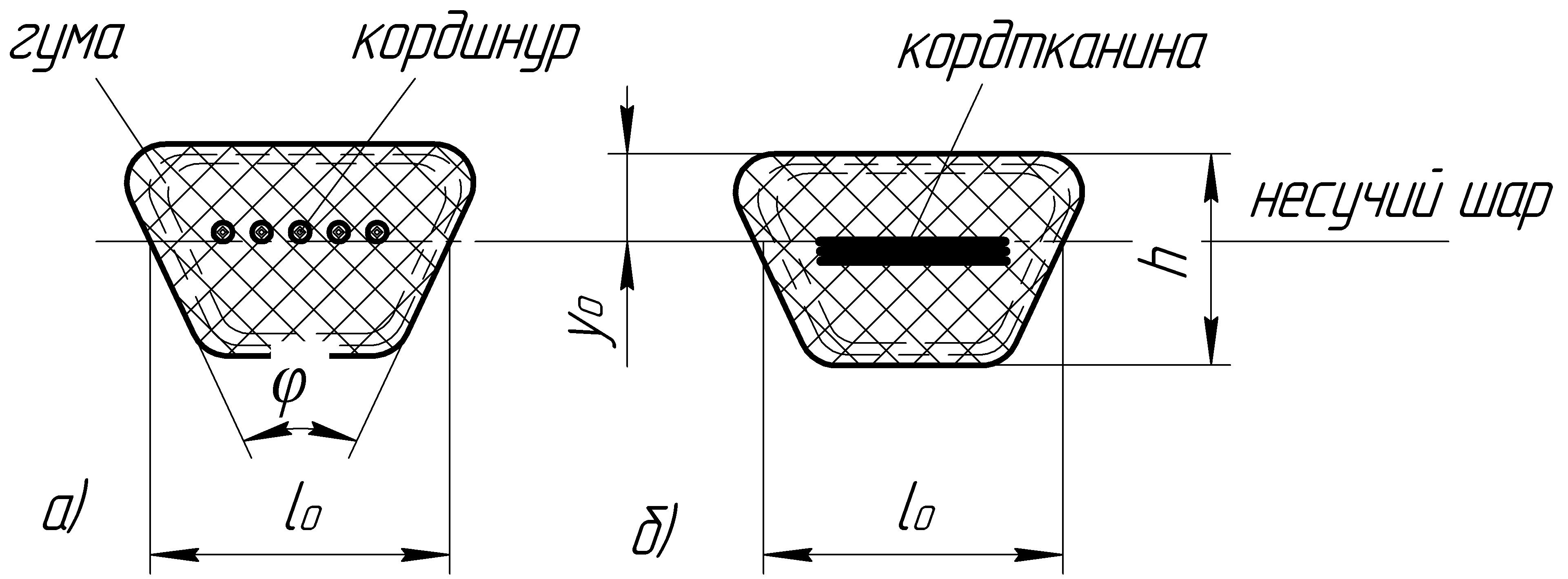

Клинові паси нормального перерізувиготовляються згідно ГОСТ1284.1….1284.3-89 замкнутими таких типів:

0 |

А |

Б |

В |

Г |

Д |

Е |

Z |

A |

B |

C |

D |

E |

EO |

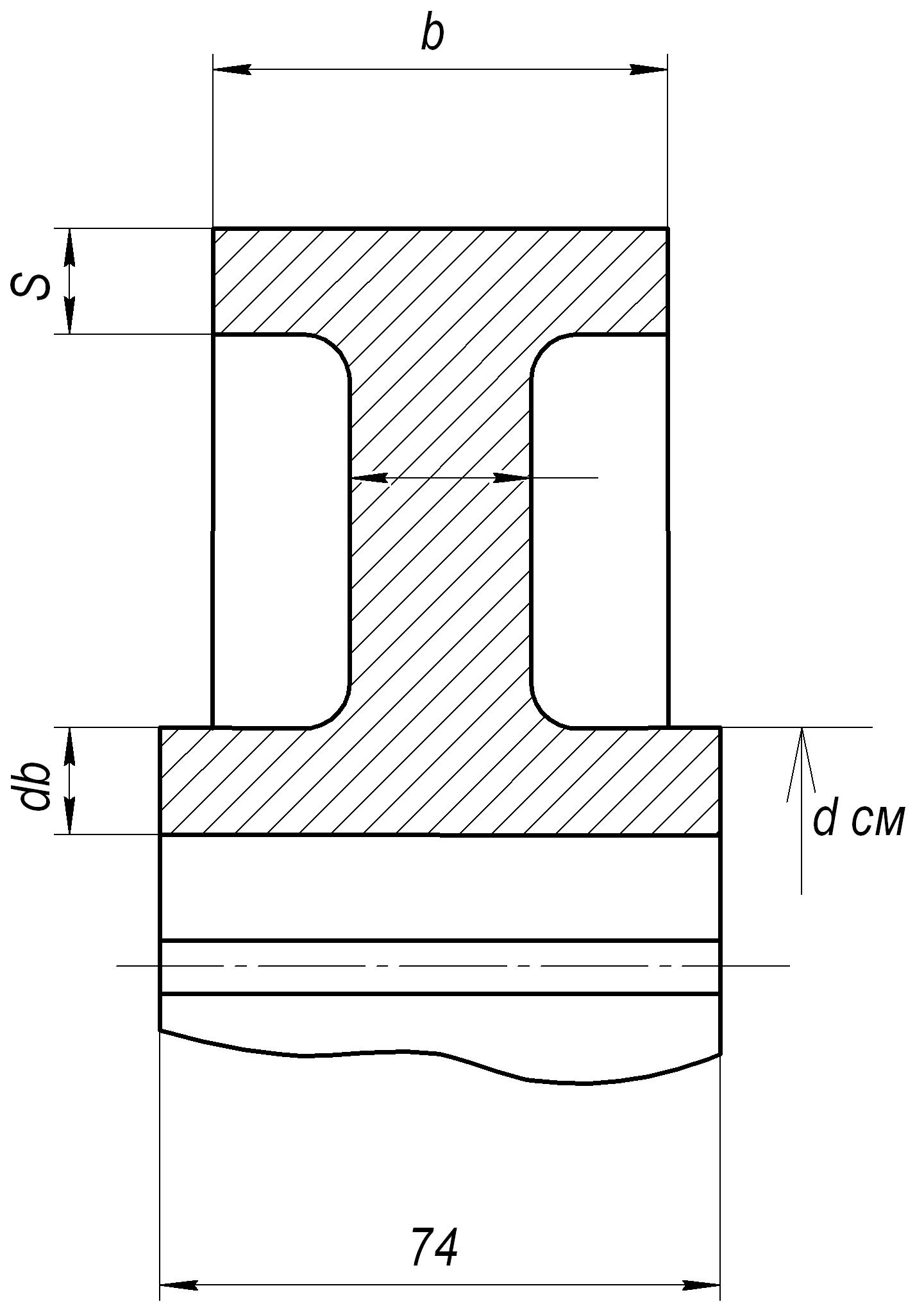

де в нижній частині таблиці дані міжнародні позначення. Клинові паси в поперечному перерізі мають конструкцію, яка зображена на рис 4,а,б.

Кордшнур – це левсонові, віскозні або капронові кручені шнури;

Кордтканина – тканина у вигляді тонких кручених шнурів і тонких ниток утоку. Кордшнур в пасі намотується за гвинтовою лінією.

Наша

промисловість також випускає вузькі

клинові паси у яких (див. Рис. 4,а,б)

![]() ( в нормальних -

( в нормальних -

![]() ).

Ці паси виготовляються таких типорозмірів:

УО; УА; УБ; УВ. Вони мають більш високу

ніж у пасів нормального перерізу тягову

здатність. За кордоном вузькі паси

виготовляють з несучим шаром із сталевих

тросів. Ці паси можуть працювати при

великих швидкостях та навантаженнях і

мають високий К.К.Д.

).

Ці паси виготовляються таких типорозмірів:

УО; УА; УБ; УВ. Вони мають більш високу

ніж у пасів нормального перерізу тягову

здатність. За кордоном вузькі паси

виготовляють з несучим шаром із сталевих

тросів. Ці паси можуть працювати при

великих швидкостях та навантаженнях і

мають високий К.К.Д.

На

відміну від плоских пасів, клинові мають

меншу гнучкість, що обмежує мінімальний

діаметр меншого шківа (пас типу «О» має

![]() мм).

мм).

Поліклинові паси виготовляють за СТУ 39-105763-84.

Поліклинові паси мають повздовжні клинові виступи на внутрішній стороні (рис.4 П) і виконуються замкнутої форми. У плоскій частині розміщується кордшнур 1, який сприймає навантаження, і гумовий чи гумотканинний шар розтягу 2, Ці паси поєднують переваги клинових пасів ( підвищене зчеплення із шківами) та гнучкість, характерну для плоских пасів. Через це мінімальний діаметр малого шківа можна зменшити, а передаточне число передачізбільшити до 12.....15.

Пас пасової передачі через свою деформацію здійснює пружне ковзання, яке приводить до того, що колова швидкість веденого шківа не дорівнює коловій швидкості ведучого колеса, та пов’язана з ним співвідношенням

![]() (1)

(1)

де

![]() -

коефіцієнт ковзання;

-

коефіцієнт ковзання;

![]() ;

;

![]() - відносні деформації ведучої та веденої

гілок передачі;

- відносні деформації ведучої та веденої

гілок передачі;

![]() - відповідно сили натягування ведучої

та веденої вітках передачі; E; A –

відповідно зведений (умовний) модуль

та площа поперечного перерізу паса.

- відповідно сили натягування ведучої

та веденої вітках передачі; E; A –

відповідно зведений (умовний) модуль

та площа поперечного перерізу паса.

З

урахуванням значень

![]() та

та

![]() ,

отримаємо:

,

отримаємо:

![]() (2)

(2)

де

![]() -

колова сила пасової предачі, що

підтверджується розглядом динамічної

рівноваги ведучого шківа.

-

колова сила пасової предачі, що

підтверджується розглядом динамічної

рівноваги ведучого шківа.

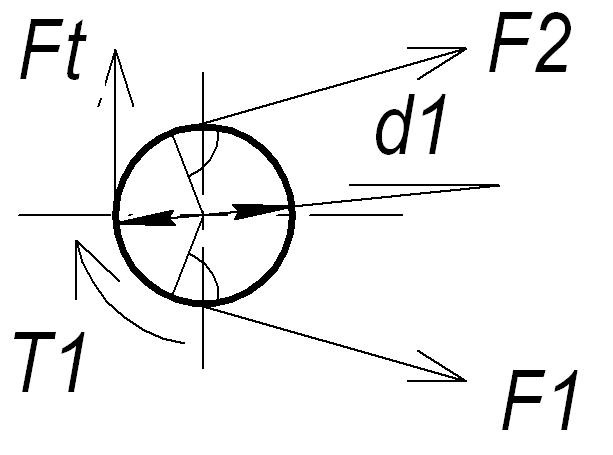

![]()

(3)

(3)

![]() (4)

Рис. 5

(4)

Рис. 5

Передаточне

відношення

![]() (5)

(5)

При

нормальних навантаженнях

![]()

Розглянемо приблизні (через витяжку та провисання паса) геометричні співвідношення в пасовій передачі (Рис 6).

![]()

(6)

Як

правило,

![]() практично не перевищує

практично не перевищує

![]() ,

що дозволяє приблизно вважати:

,

що дозволяє приблизно вважати:

![]() (7)

(7)

![]() (8)

(8)

або

![]() (9)

(9)

Довжину паса можна знайти, як суму прямолінійних ділянок та дуг обхвату пасом шківів.

![]()

(10)

де

![]() ,

розкладення в ряд Тейлора

,

розкладення в ряд Тейлора

![]() - кут

обхвату пасом більного шківа. Тут

прийнято

- кут

обхвату пасом більного шківа. Тут

прийнято

![]() .

При заданій довжині паса L знаходить

міжосьову відстань

.

При заданій довжині паса L знаходить

міжосьову відстань

![]() (11)

(11)

В плоскопасових передачах рекомендується така міжосьова відстань

![]() (12)

(12)

а в клинопасових

![]() (13)

(13)

де h – висота паса

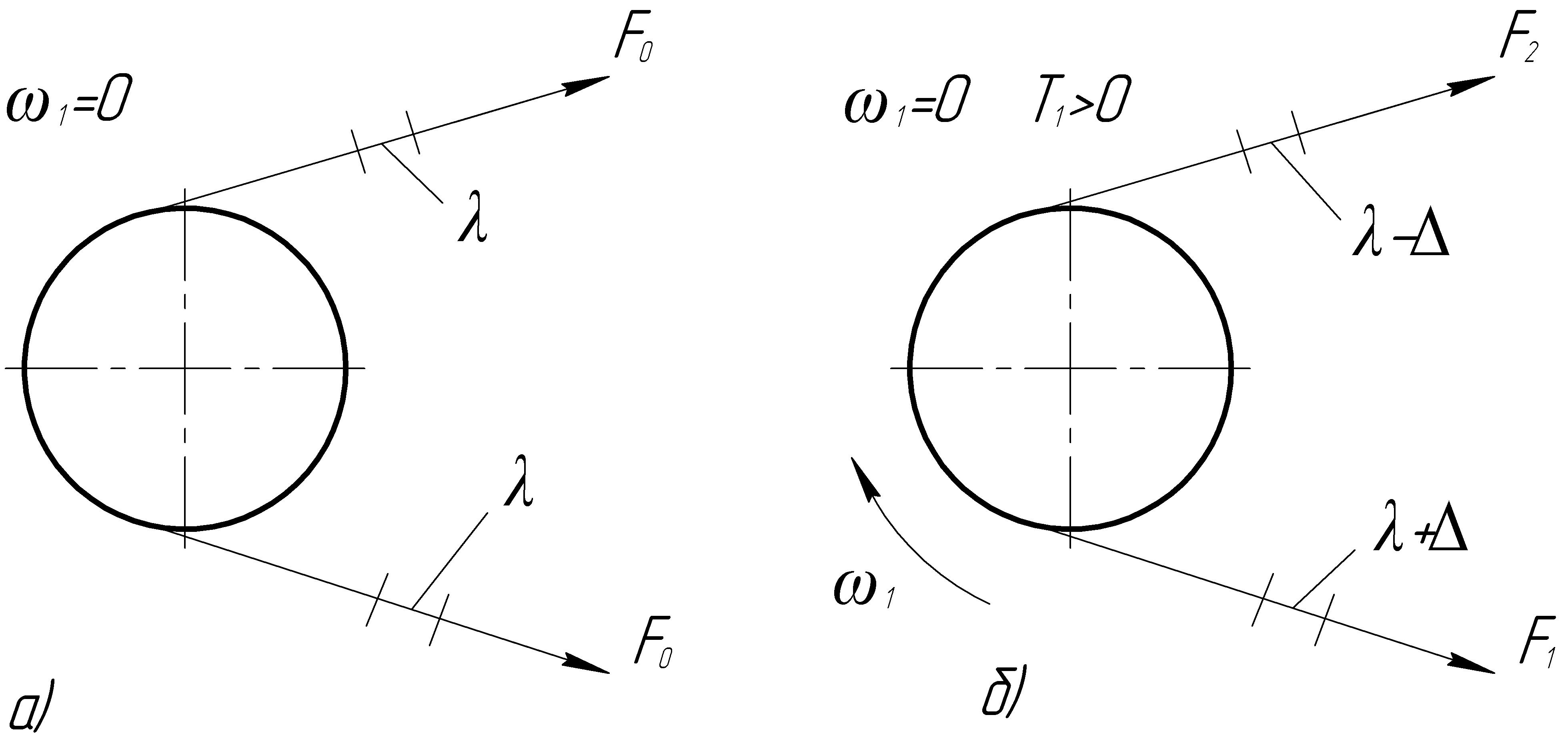

В пасовій передачі

(рис7,а)

при відсутності руху пас натягнуто

силою попереднього натягу, яка деформує

обидві вітки передачі на величину

![]() .

.

При рухові паса ведуча вітка додатково витягується на величину , а ведена на що ж величину скорочується і таким чином геометрична довжина паса не змінюється (див.залежність (10)). Для збереження рівноваги паса

![]() ;

;

![]() або

або

![]() (14)

(14)

Порівнюючи (4) та (14), знайдемо:

![]() ;

;

![]() (15)

(15)

Рівняння (15) установлюють залежність зміни сили натягування ведучої та веденої гілок від , але не визначають тягової здатності передачі, яка пов’язана із силою тертя між шківом та пасом.

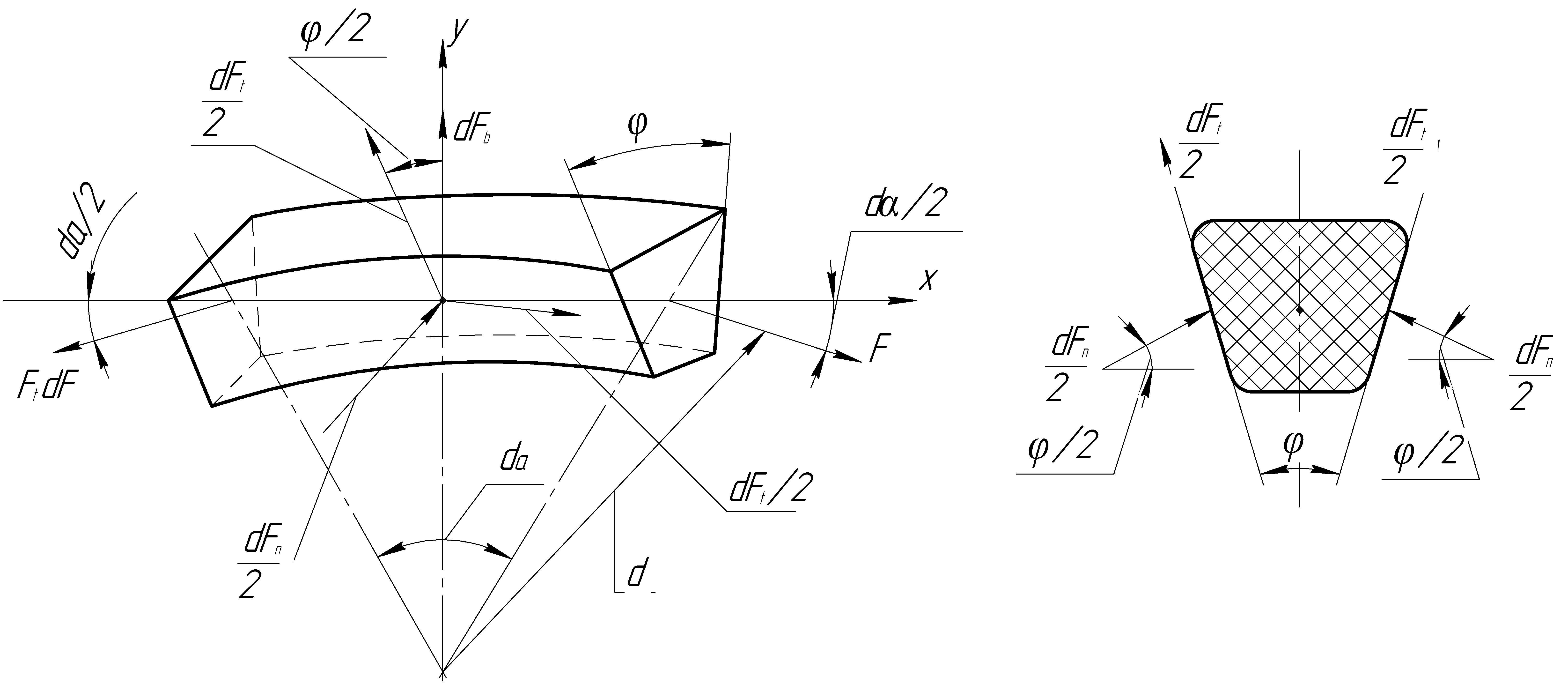

Цей

зв’зок

установив Л. Ейлер. Формулу Ейлера

виведено при розгляді клинопасової

передачі, оскільки плоский пас є окремим

випадком клинового при

![]() .

Виділимо на дузі

ковзання працюючої передачі елемент

(рис.8) паса

.

Виділимо на дузі

ковзання працюючої передачі елемент

(рис.8) паса

![]() та розглянемо його рівновагу під дією

сил натягування

та розглянемо його рівновагу під дією

сил натягування

![]() ,

тертя

,

тертя

![]() та відцентрової (

та відцентрової (![]() ).

).

Проведемо через центр мас цього елемента координатні осі X та Y.

(Рис 8)

Розглянемо рівновагу цього елемента, проектуючи сили на осі X та Y і знайдемо взаємозв’язок між силами та параметрами тертя. Попередньо зазначимо:

![]() –

елементарна сила

тертя між пасом та шківом;

–

елементарна сила

тертя між пасом та шківом;

![]() -

елементарна сила номінального тиску;

-

елементарна сила номінального тиску;

![]() -

елементарна відцентрова сила;

-

елементарна відцентрова сила;

![]() - маса

елемента.

- маса

елемента.

А –

площа поперечного перерізу паса;

![]() - густина матеріалу паса;

- густина матеріалу паса;

![]() -

колова швидкість паса.

-

колова швидкість паса.

![]()

Розглянемо рівновагу елемента відносно осі X та Y

![]()

![]() .

.

Зважаючи на малість кута :

![]() ;

;

![]() ,

тоді

,

тоді

![]() ,

звідки

,

звідки

![]() (16)

(16)

![]() :

:

![]() ,

або

,

або

![]()

Позначимо

через

![]() -

додаткова сила натягування паса

відцентровою силою.

-

додаткова сила натягування паса

відцентровою силою.

Нехтуючи

величиною вищого порядку (шось)

![]() отримаємо:

отримаємо:

![]() ;

;

Розділими змінні в цьому диференціальному рівнянні та проінтегруємо його в межах:

(17)

(17)

![]() (18)

(18)

Де

-

відведений коефіцієнт тертя ковзання.

-

відведений коефіцієнт тертя ковзання.

Експерементальні

дослідження показали, що поперечного

руху паса немає, тоді

![]() і

і

З (18) отримаємо

![]() (19)

(19)

де

![]()

Вираз (19) називають формулою Ейлера.

Додаткова

сила натягу

![]() суттєве значення має, якщо

суттєве значення має, якщо

![]() м/с, а при менших значеннях «V» нею можна

знехтувати, тоді

м/с, а при менших значеннях «V» нею можна

знехтувати, тоді

![]() (20)

(20)

Співставимо формули (4), (14),(15) та (20);

![]() ,

,

звідки

![]() (21)

(21)

![]() (22)

(22)

![]() (23)

(23)

де

![]() - коефіцієнт тяги.

- коефіцієнт тяги.

Враховуючи

(20) отримаємо

![]() (24)

(24)

Коефіцієнт тяги

визначає тягову здатність передачі та

величину ковзання

![]() (рис. 9)

(рис. 9)

Рис. 9 – криві ковзання та к.к.д.

Умова

відсутності буксування:

![]() (25)

(25)

Напруги

в пасові складаються від дії сил

![]() ,

та згину паса:

,

та згину паса:

![]() (26)

(26)

Де

![]() ;

;

![]() ;

;

![]() - напруга згину;

- напруга згину;

![]() -

відносне видовження зовнішніх волокон;

-

відносне видовження зовнішніх волокон;

![]() .

.

Перепишемо

формулу для

![]() у вигляді:

у вигляді:

![]() (27)

(27)

де

![]() -

напруга від сили попереднього натягування;

-

напруга від сили попереднього натягування;

![]() - корисна напруга.

- корисна напруга.

З урахуванням (23) матимемо:

![]() (28)

(28)

![]() (29)

(29)

Висновки:

1) тягова

здатність пасової передачі характерезується

значенням максимально допустимої сили

![]() .

Відсутність буксування менш ймовірна

при збільшенні

.

Відсутність буксування менш ймовірна

при збільшенні

![]() ,

але при рості

суттєво зменшується довговічність

паса.

,

але при рості

суттєво зменшується довговічність

паса.

2) напруга

![]() періодично змінюється і є причиною

руйнування паса від утомленості.

періодично змінюється і є причиною

руйнування паса від утомленості.

Утомленість паса характерезується частотою пробігу паса

![]() (30)

(30)

та ресурсом (години)

(31)

(31)

де

![]() межа витривалості матеріалу паса (

=9МПа

– клинові паси;

=4.....5МПа

– плоскі бавовняні;

=6.....7МПа

– плоскі прогумовані).

межа витривалості матеріалу паса (

=9МПа

– клинові паси;

=4.....5МПа

– плоскі бавовняні;

=6.....7МПа

– плоскі прогумовані).

m – показник кривої витривалості (m = 5 – плоскі паси; m = 8 – клинові );

![]() -

коефіцієнт, який враховує вплив «і»

-

коефіцієнт, який враховує вплив «і»

![]() -

коефіцієнт, що враховує характер

навантаження (при

-

коефіцієнт, що враховує характер

навантаження (при

![]() при

при

![]() );

);

Значення можна знаходити з таблиці

і |

1 |

2 |

4 |

|

1 |

1,7 |

1,9 |

![]() -

допустима частота пробігу

-

допустима частота пробігу

(

=3....5

![]() -

плоскі паси;

=10....20

-

клинові паси).

-

плоскі паси;

=10....20

-

клинові паси).

Сила навантаження валів пасової передачі(рис. 10)

(Рис 10)

![]() (32)

(32)

![]()

![]() .

.

Порівняння тягової здатності плоскопасової та клинопасової передач:

1)

![]()

.

(33)

.

(33)

Тягова здатність клинопасової передачі в три рази вище.

Кут

обхвату меншого шківа

![]() для плоскопасової передачі рекомендується

для плоскопасової передачі рекомендується

![]() ,

а для клинопасової

,

а для клинопасової

![]() ,

звідки

,

звідки

![]() (34)

(34)

Для

кращого використання можливостей

передачі рекомендується

![]() ,

інколи

,

інколи

![]() (в

технічно обгрунтованих випадках).

(в

технічно обгрунтованих випадках).

(рис 11)

Застосовують наступні способи натягування паса:

1) вагою електродвигуна та зв’язаних з ним конструкцій при установці двигуна на консольній шарнірній платформі (рис 11,а);

2) за допомогою пружинних пристроїв (рис 11,б);

3) переміщенням електродвигуна, установленого на полозках, гвинтами (рис 11,в);

4) за допомогою натяжних шківів (роликів) в плоскопасових передачах (11.г);

5) динамічним

моментом, який регулює силу натягу

![]() відповідно до навантаження (рис 11,д);

відповідно до навантаження (рис 11,д);

Способи 1)....4) натягують пас з постійною силою, яка розраховується по максимально можливому навантаженню. Це термвн служби паса.

Натягування паса динамічним моментом (спосіб 5).

Змінює

силу

відповідно до навантаження

таким чином, щоб

![]() :

:

![]() (35)

(35)

звідки

![]() (36)

(36)

Цей спосіб натягування паса збільшує його довговічність, але має більшу конструктивну складність і вартість.

Лекція 4

Зубчасті передачі

1. Загальні відомості. Класифікаця.

2. Матеріали зубчастих передач та основні види зношування зубчастих передач.

3. Точність зубчастих передач. Основні кінематичні та силові співвідношення в циліндричних зубчастих передачах.

4. Розрахунок зубців циліндричних прямозубих передач на контактну та згинальну витривалість. Особливість розрахунку косозубих циліндричних передач.

5. Конструкції циліндричних зубчастих коліс.

1. Зубчасті передачі – це вид передач, які найбільш широко застосовуються в різних галузях народного господарства.

Найбільше випускається циліндричних зубчастих передач з евольвентним профілем, запропонованим у 1760 році Л. Ейлером. Відомо багато різних кривих, які підходять для формування профілів зубців коліс, але евольвентний профіль серед інших має ряд експлуатаційних та технологічних переваг. В 1954 році М.Л. Новіковим запропонований кругвинтовий профіль зуба, який дозволяє виготовляти зубчасті передачі менших габаритів та більшої вантажопідйомності в порівняні з евольвентними.

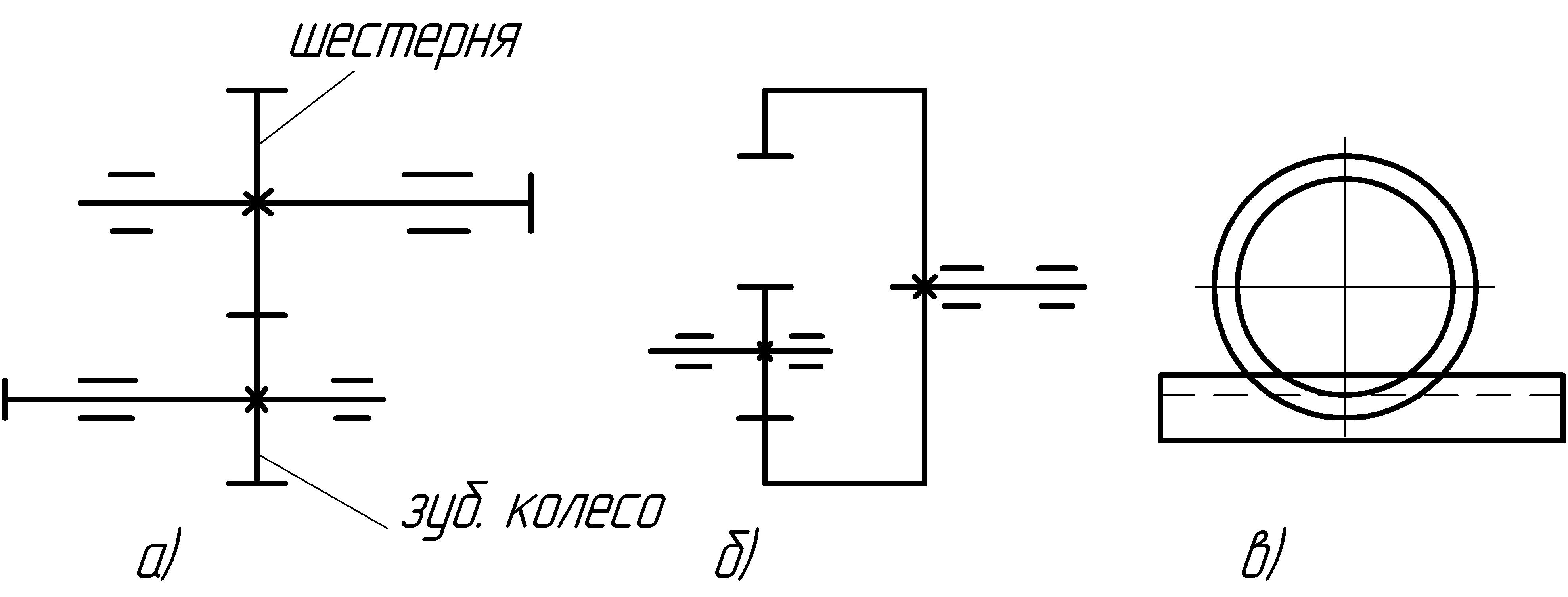

Класифікують зубчасті передачі за такими ознаками:

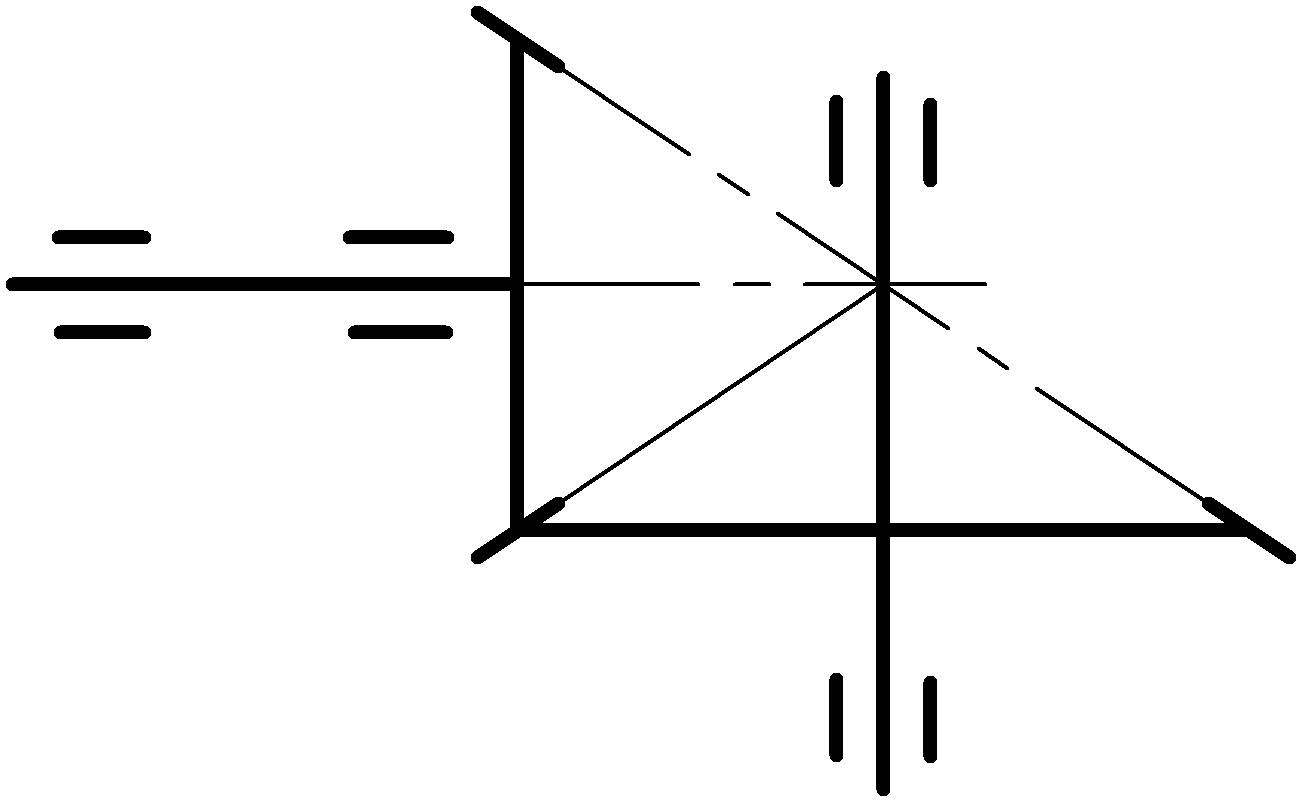

1) за розташуванням осей валів в просторі передачі діляться на передачі: з параленьними осями (рис 1,а,б,в-циліндричні із зовнішнім та внутрішнім зачепленням, рейкова передача; з осями, що перетинаються (рис 2 – конічні );- гвинтові циліндричні, гіпоїдні);

2) за розташуванням зубців на поверхні коліс – прямозубі, косозубі та кривозубі;

3) за формою профіля зуба – евольвентні та кругогвинтові, циклоїдальні.

Рис. 1.

Рис. 2

Рис. 3

В порівнянні з іншими передачами зубчасті мають такі переваги:

1) висока навантажувальна здатність;

2) малі габарити;

3) велика довговічність та надійність роботи (ресурс – 30000 год).

4) високий к.к.д (0,97.....0,99) в одному ступені;

5) сталість передаточного відношення;

6) можливість використання в широкому діапазоні швидкостей (до 150 м/с), потужностей (десятки тисяч кВт) та передаточних відношень (сотні та тисячі).