- •Введение

- •1. Описание работы привода

- •2. Выбор электродвигателя и кинематический расчет привода

- •3. Расчет передач привода

- •3.1. Расчет клиноременной передачи

- •3.1.1. Проектный расчет клиноременной передачи.

- •3.2. Расчет закрытой конической зубчатой передачи

- •3.2.1. Выбор материала и определение допускаемых напряжений

- •3.2.2. Проектировочный расчет закрытой зубчатой передачи

- •3.2.3. Проверочный расчет зубьев по контактным напряжениям

- •3.2.4. Проверочный расчет зубьев по усталостным напряжениям изгиба

- •3.2.5. Параметры зубчатых колес.

- •3.2.5. Силы в зацеплении конических колес.

- •3.1. Расчет упругой втулочно-пальцевой муфты.

- •4. Предварительные расчеты и эскизная разработка основных элементов корпуса

- •4.1. Ориентировочный расчет валов.

- •4.2. Предварительный выбор подшипников.

- •Определение типа подшипника

- •5. Проверочные расчеты

- •5.1. Проверочный расчет валов

- •5.2. Проверочный расчет валов на усталостную прочность.

- •5.3. Проверочный расчет подшипников на долговечность.

- •5.4. Проверочный расчет шпонок.

- •6.Эскизная компоновка редуктора.

- •6.1. Расчет и конструирование основных элементов редуктора

- •7. Смазка редуктора

- •8. Выбор и обоснование посадок

- •9. Сборка редуктора

- •Заключение

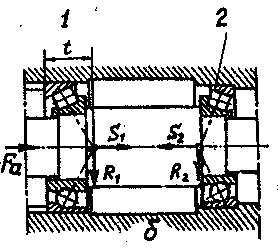

5.3. Проверочный расчет подшипников на долговечность.

Проверочный расчет ведем по динамической грузоподъемности для предотвращения усталостного контактного выкрашивания тел и дорожек качения.

Радиально-упорные конические роликовые подшипники входного вала 7209А, С = 62,7 кН,С0 = 50 кН,e= 0,37,Y= 1,5.

Находим силы действующие подшипники (рис.5.2): Fa = 3270H;RA= = 2683,9 Н;RB = 5745,9 Н.

Вычисляем осевые составляющие реакций опор от действия радиальных сил, которые зависят от угла контакта /2/ (см.с.186):

Рис. 5.2

S1 = 0,83eRB = 0,830,375745,9 = 1573,8 Н

S2 = 0,83eRA = 0,830,372683,9 = 735,1

S1> S2

Следовательно, /1/ (стр. 87):

Fa1 = S1 = 1573,8 H

Fa2 = S1 + Fa = 1573,8 + 3270 = 4843,8 H

Определяем

соотношение

![]() и сравниваем его се.

и сравниваем его се.

где V – коэффициент вращения (при вращении внутреннего кольца V=1).

![]() ;

;

Принимаем Х = 1, Y = 0.

![]()

Принимаем Х = 0,4, Y = 1,5.

Определяем эквивалентную динамическую нагрузку по формуле /1/ (см. с. 84):

P = (XRV + YFa ) K KT, (5.9)

где K

– коэффициент безопасности, K=1;

K

– коэффициент безопасности, K=1;

KT – температурный коэффициент (KТ = 1 при температуре подшипника менее 1000С,).

Pа = 5745,9·1·1·1 = 5745,9 Н,

Pb = (0,4·2683,9·1 + 1,5·4843,8) ·1·1 = 8339,3 Н.

Для дальнейших расчетов принимаем большее значение, т.е. Pb.

Вычисляем требуемую динамическую грузоподъемность подшипника /1/ (см.с. 84):

![]() , (5.10)

, (5.10)

![]() Н

Н

Полученная динамическая грузоподъемность подшипника находится в пределах допускаемых значений

Радиально-упорные конические роликовые подшипники выходного вала 7311, С = 65 кН, С0 = 46 кН, e = 0,36, Y = 1,6.

Находим силы действующие на подшипники (рис. 5.3): Fa = 490 H; RС = 2014 Н; RD = 2228,4 Н

Вычисляем осевые составляющие реакций опор от действия радиальных сил:

S1= 0,83e RС = 0,830,362014 = 601,8 Н

S2= 0,83e RD = 0,830,362228,4 = 665,8 Н

S1< S2

Следовательно:

Fa1=S1 – Fa =601,8 – 490 = 118,1H

Fa2=S2 = 665,8 H

Определяем

![]() ;

;

Принимаем Х = 1, Y = 0.

![]()

Принимаем Х = 1, Y = 0.

Pc = 2014·1·1·1 = 2014 Н,

Pd = 2228,4·1 ·1·1 = 2228,4 Н.

Для дальнейших расчетов принимаем большее значение, т.е. Pd.

Вычисляем требуемую динамическую грузоподъемность подшипника:

![]() Н

Н

Полученная динамическая грузоподъемность подшипника находится в пределах допускаемых значений

5.4. Проверочный расчет шпонок.

Зубчатые колеса, шкивы, звездочки и другие детали крепятся на валах с помощью шпоночных соединений, предназначенных для передачи крутящих моментов.

В редукторах общего назначения из-за простоты конструкции, сравнительно низкой стоимости и удобства сборки и разборки широко применяются соединения призматическими шпонками (см. рис. 5.5).

Рис. 5.5 Соединение призматической шпонкой.

Сечение шпонки выбирают в зависимости от диаметра вала. Длину шпонки принимают по длине ступицы с округлением в меньшую сторону до стандартной:

![]() ,

(5.11)

,

(5.11)

где lш– длина шпонки (мм);

lст– длина ступицы (мм).

Шпонка под ведомый шкив клиноременной передачи: lш= 40 мм,b= 10 мм,h= 8 мм,t1= 5,0 мм,t2= 3,3 мм.

Шпонка на шестерне закрытой конической передачи: lш= 40 мм,b= 10 мм,h= 8 мм,t1= 5,0 мм,t2= 3,3 мм.

Шпонка на колесе закрытой конической передачи: lш= 60 мм,b= 18 мм,h= 11 мм,t1= 7,5 мм,t2= 4,4 мм.

Шпонка под ступицу муфты: lш= 56 мм,b= 14 мм,h= 9 мм,t1= 5,5 мм,t2= = 3,8 мм.

Шпонки рассчитываются на смятие по формуле: /2/ (см.с.94):

![]() (5.12)

(5.12)

где σсм – напряжение смятия (МПа);

T– крутящий момент на валу (Н∙мм);

T– крутящий момент на валу (Н∙мм);

d– диаметр вала вместе посадки шпонки (мм);

lр– рабочая длина шпонки (мм):lр =l–bмм;

h,t1– параметры шпонки смотри рис. 5.5, (мм);

[σсм] – допускаемое напряжение смятия, 170 МПа.

Шпонка под ведомый шкив клиноременной передачи:

![]() МПа.

МПа.

Шпонка на шестерне закрытой конической передачи:

![]() МПа.

МПа.

Шпонка на колесе редуктора:

![]() МПа.

МПа.

Шпонка под полумуфту:

![]() МПа.

МПа.