охт (6sem) / методички митхт / GCT practicum 2013

.pdf81

воды, затраченные на образование всех продуктов

электролиза ( изр. и изр. );

е) Масса гидроксида натрия, пошедшая на побочные реакции (2.2.10), является разностью между теоретической и практической массой гидроксида натрия;

ж) По уравнению (2.2.10), учитывая массу гидроксида натрия, пошедшего на побочную реакцию, рассчитываем массу образовавшихся хлорида натрия и

гипохлорита натрия, а также воды: поб. , поб. и

поб. ;

з) Масса воды в католите ( ) определяется

как разность между массой воды, введенной с электролитом, и массой воды, пошедшей на основную реакцию (воду, образовавшуюся по побочной реакции тоже нужно учесть):

ост. |

= |

|

− |

изр. |

поб. |

|

|

|

+ |

||

|

|

|

|

Вода, унесенная с газами (хлором и водородом), не учитывается

е) Масса хлорида натрия ост. |

в католите |

|

|

определяется как разность между массой хлорида натрия, введенного с электролитом, и массой хлоридом натрия, пошедшего на основную реакцию (с

учётом поб. |

): |

|

|

|

|

|

|

|

|

|

ост. |

|

изр. |

поб. |

|

|

= |

− |

+ |

|

|

|

|

|

82

Таблица 2.2.3

Материальный баланс процесса электролиза.

Базис _______

Введено |

|

Получено |

|

||

|

|

|

|

|

|

Исходные |

Масса, |

% |

Продукты |

Масса, |

% |

вещества |

г |

масс. |

электролиза |

г |

масс. |

|

|

|

|

|

|

Электролит: |

|

|

Католит: |

|

|

NaCl |

|

|

NaCl |

|

|

|

|

|

NaOH |

|

|

H2O |

|

|

H2O |

|

|

|

|

|

NaClO |

|

|

|

|

|

Анодный |

|

|

|

|

|

газ: |

|

|

|

|

|

Cl2 |

|

|

|

|

|

Катодный |

|

|

|

|

|

газ: |

|

|

|

|

|

H2 |

|

|

|

|

|

Невязка |

|

|

|

|

|

|

|

|

Всего |

|

100 |

Всего |

|

100 |

|

|

|

|

|

|

Расчет технологических показателей.

После расчета материального баланса на основании экспериментальных данных (№№ проб указывает преподаватель) рассчитывают по формулам

(2.2.15), (2.2.23), (2.2.25), (2.2.27) выход по току гидроксида натрия ( Э), удельный расход электроэнергии (Wуд.), коэффициент использования энергии (N), степень превращения хлорида натрия (X). Результаты расчетов заносятся в табл. 2.2.4.

83

Таблица 2.2.4

Технологические показатели процесса электролиза.

№№ |

Э, % |

Wуд., |

N, |

Концентрация |

Х, |

Примечание |

пробы |

(по NaOH) |

Вт·ч |

% |

NaOH в |

% |

|

|

|

кг |

|

католите |

|

|

|

|

|

|

г/л |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.2.6.Задание

1. Определить постоянство протекаемости электролита через диафрагму

2.Провести электролиз раствора хлорида натрия

сзаданной силой тока с записью всех экспериментальных данных по прилагаемой форме.

3. |

Провести |

анализ электролитической |

щелочи |

|||

(3 - 4 пробы). |

|

|

|

|

|

|

4. |

Составить |

приближенный |

материальный |

баланс |

||

процесса электролиза (табл. 2.2.3). |

|

|

||||

4. |

По |

полученным |

данным |

рассчитать |

||

технологические показатели электролиза для 2 - 3 проб (по указанию преподавателя) и результаты свести в табл. 2.2.4.

2.2.5.Техника безопасности.

1.Не прикасаться к клеммам выпрямителя.

2.Включать ток только после заполнения электролизера необходимым объемом электролита.

3.Выполнять работу на установке, смонтированной в вытяжном шкафу с хорошей вытяжной вентиляцией (не забыть включить вентилятор кнопкой на щите до начала работы).

4.В случае появления признаков отравления хлором, вывести пострадавшего на свежий воздух, дать молоко и обеспечить медицинскую помощь.

84

5. Вблизи включенного электролизера запрещается работать с открытым огнем (на катоде выделяется водород).

|

Библиографический список |

|

|

1. |

Скорчеллетти |

В.В. |

Теоретическая |

электрохимия. – Л.:Химия, 1974. - 568 с.

2.Якименко Л.М. Производство водорода, кислорода, хлора и щелочей. – М.: Химия, 1981. – 280 с.

3.Файнштейн С.Я. Производство хлора методом

диафрагменного электролиза. – М.: Химия, 1984. –

304с.

4.Кубасов В.Л., Банников В.В.

Электрохимическая технология неорганических веществ. – М.: Химия, 1989. – 288 с.

85

2.3.Контактное окисление оксида серы(IV).

2.3.1.Цель работы. Ознакомить с закономерностями простого, обратимого, экзотермического, гетерогенно-каталитического

процесса окисления SO2 в SO3 на ванадиевом катализаторе, который является основной стадией производства серной кислоты; провести характерные для этого процесса технологические расчеты.

2.3.2.Введение.

Процесс получения оксида серы(VI) является одним из немногочисленных простых химикотехнологических процессов, осуществляемых в промышленном масштабе, а конечный продукт производства - серная кислота – один из базовых продуктов химической промышленности. Объем и эффективность производства серной кислоты непрерывно возрастают при одновременном совершенствовании технологических схем, росте единичных мощностей установок, сокращении энергозатрат, решении экологических проблем. Получение в больших масштабах серной кислоты осуществляют контактным методом, включающим в себя: получение SO2 путем обжига колчедана или сжигания серы; контактное окисление SO2 в SO3 и абсорбцию оксида серы(VI) с получением концентрированной серной кислоты или олеума.

Стадия |

окисления |

SO2 в |

SO3 |

на |

оксидном |

|

катализаторе |

является |

типичным |

примером |

|||

гетерогенно-каталитического процесса. |

|

|||||

2.3.3. Теоретические основы процесса.

Химизм, равновесие и кинетика.

Реакция окисления

SO2 + 1/2 O2  SO3

SO3

86

протекает с уменьшением объема и выделением тепла. Изменение стандартной молярной энтальпии реакции

∆ |

= -98,9 |

кДж/моль. Константа равновесия, |

|||||||

рассчитанная по уравнению |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

, |

|

||

|

|

|

|

|

∙ |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

PSO |

,PSO ,PO – равновесные парциальные давления |

|||||||

|

3 |

2 |

2 |

|

|

|

|

|

|

SO3, SO2 и O2, имеет значения в диапазоне |

103 - 10 |

||||||||

в интервале температур 400-600°С. |

|

||||||||

Для газовой смеси, используемой в процессе |

|||||||||

окисления |

SO2 |

в |

качестве |

исходной и содержащей |

|||||

7% SO2, 11% О2 и 82% N2 (по объему), при давлении |

|||||||||

0,1 МПа равновесная степень превращения |

SO2 (X*) |

||||||||

имеет следующие значения: |

|

|

|

|

|||||

Таблица 2.3.1 Зависимость равновесной степени превращения от температуры.

t, oC |

400 |

440 |

480 |

520 |

560 |

590 |

|

650 |

Х*, % |

99,2 |

98,0 |

95,4 |

90,7 |

82,5 |

75,0 |

|

58,5 |

В интервале температур 400 – 1000°С реакция |

||||||||

окисления |

SO2 |

обратима. |

При |

температурах |

ниже |

|||

400°С равновесие почти полностью смещено в сторону SO3, при температурах выше 1000°С – в сторону исходных веществ. На равновесную степень превращения в соответствии с принципом Ле-Шателье положительно влияют понижение температуры, повышение давления, увеличение концентрации кислорода и вывод SO3 из зоны реакции.

Реакция не протекает без катализатора из-за

высокого |

значения |

энергии |

активации |

(Еа = ~280 |

кДж/моль). Процесс |

окисления с |

заметной |

87

скоростью начинается при определенной температуре для различных катализаторов - температуре зажигания. Реакция ускоряется в присутствии платины (Еа = 70 кДж/моль) при температуре не ниже 25О°С, оксида железа(III) (Еа = 150 кДж/моль) при температуре не ниже 55О°С; катализаторы на основе оксида ванадия(V) проявляют активность при

температуре не ниже 400°С (Еа = 90 кДж/моль). Платиновый катализатор обладает наибольшей

активностью, однако дорог и быстро отравляется ядами (мышьяком, селеном, хлором и др.). Оксид железа(III) - малоактивный катализатор. В настоящее время в производстве серной кислоты применяются только ванадиевые катализаторы.

Активными |

компонентами |

ванадиевых |

|

катализаторов |

являются |

сульфо- |

и |

пиросульфованадаты калия, которые в условиях проведения реакции находятся в расплавленном

состоянии |

на |

поверхности |

кремнеземистого |

носителя. |

Формы |

контактной |

массы - гранулы, |

кольца. Рабочий интервал температур 400 - 600°С.

При |

температурах |

выше |

600°С |

активность |

|

катализатора |

уменьшается |

из-за |

разрушения |

||

активного комплекса |

V2О5 ∙ K2S2O7 и взаимодействия |

||||

компонентов контактной массы с носителем. При температурах ниже 400°С возможно образование каталитически неактивного соединения - сульфата

ванадила VOSO4. |

|

|

|

|

|

|

|||

Процесс |

гетерогенного |

катализа |

на |

||||||

пористом |

|

катализаторе |

|

многостадиен. |

В |

общем |

|||

виде |

различаются следующие стадии: |

|

|

||||||

1). |

Перенос |

газообразных |

веществ |

из |

|||||

объема |

к |

поверхности |

катализатора (внешняя |

||||||

диффузия); |

|

|

|

|

|

|

|

||

2). |

Диффузия |

реагирующих |

веществ |

внутри |

|||||

пор |

катализатора (внутренняя диффузия); |

|

|

||||||

3). Адсорбция O2 и SO2 на катализаторе; |

|

||||||||

4). |

Химическое |

взаимодействие |

исходных |

||||||

веществ с участием катализатора; |

|

|

|

||||||

88

5). Десорбция SO3;

6). Диффузия SO3 внутри зерна катализатора к его поверхности (внутренняя диффузия);

7). Перенос продукта реакции в газовую фазу (внешняя диффузия).

Скорость всего процесса определяется скоростью наиболее медленной стадии. В зависимости от выбранных условий скорость образования SO3 определяется скоростью внешней или внутренней диффузии или же скоростью химического взаимодействия.

При промышленных скоростях газового потока и при использовании катализатора с диаметром гранул не более 0,5 см и с размером пор 5·10-5 см процесс окисления оксида серы(IV) протекает в кинетической области.

Г.К. установил, что скорость окисления ванадиевом катализаторе приближенно описывается уравнением

|

|

|

|

|

|

|

0 ,8 |

|

|

|

|

|

|||

r k C |

|

|

C SO2 |

C SO2 |

|

|

|

O2 |

|

|

|

(2.3.1) |

|||

|

|

C SO |

|

|

|||

|

|

|

|||||

|

|

3 |

|

||||

|

|

|

|

|

|

|

|

где С - текущие концентрации веществ; CSO2 - равновесная концентрация сернистого ангидрида при данной температуре;

k - константа скорости.

Из уравнения 2.3.1 следует, что скорость реакции уменьшается с приближением к равновесию.

Константа скорости возрастает в пределах температур работы катализатора 400-600°С согласно закону Аррениуса. При изменении температуры с 400 до 500°С она увеличивается в 30 раз, однако

89

при этом наблюдается падение значения движущей

силы |

процесса |

(C |

SO |

|

C |

). |

Движущая |

сила |

|

|

|

2 |

SO |

2 |

|

|

|

|

|

|

|

|

|

|

уменьшается, так как с ростом температуры равновесие реакции смещается влево и растет

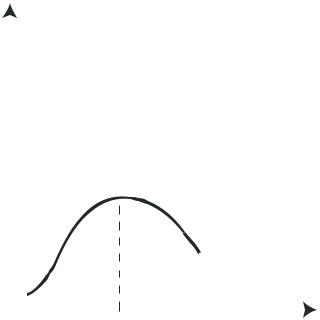

значение CSO2 . Поэтому зависимость скорости процесса от температуры, при прочих постоянных условиях (Р, С, τ), представляет собой кривую с максимумом (рис.2.3.1): до оптимальной температуры скорость растет за счет значительного возрастания k, а затем понижается в силу того, что начинает преимущественно сказываться уменьшение движущей силы из-за приближения к равновесию. Поскольку наибольшее влияние на величину движущей силы процесса оказывает концентрация кислорода

(высокий порядок PO2 в кинетическом уравнении),

то можно считать, что адсорбция кислорода поверхностью катализатора лимитирует скорость окисления и k является константой скорости хемосорбции кислорода.

Скорость образования SO3

toопт. t,o С

Рис. 2.3.1 Влияние температуры на скорость реакции образования оксида серы(VI) при постоянном времени контактирования.

90

2.3.4. Выбор технологического режима.

Температура. Выбор температурного режима, обеспечивающего высокую скорость и выход обратимой экзотермической реакции, довольно сложен, так как изменение температуры противоположным образом влияет на величину равновесного выхода продукта и скорость превращения SO2 в SO3. Налицо противоречие между кинетикой и термодинамикой процесса.

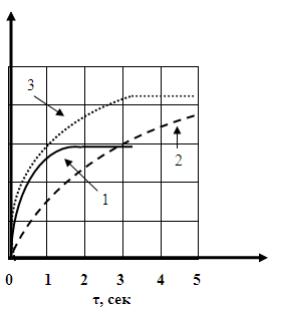

Процесс окисления SO2 в SO3 обратимый, экзотермический, поэтому для получения 100%-го выхода оксида серы (VI) необходима температура не выше, чем 400 - 425°С. Однако скорость процесса при этой температуре мала даже при наличии катализатора (рис.2.3.2).

X, %

100

80

60

40

20

Рис.2.3.2 Изменение степени превращения оксида серы(IV) при различных температурных режимах: 1- 600°С, 2 – 450°С, 3 – 600-400°С

Если вести процесс при постоянной температуре 600°С, то начальная скорость реакции будет высокой, но, в соответствии с состоянием равновесия, процесс заканчивается при достижении значительно меньшей степени превращения, чем при