охт (6sem) / методички митхт / GCT practicum 2013

.pdf

91

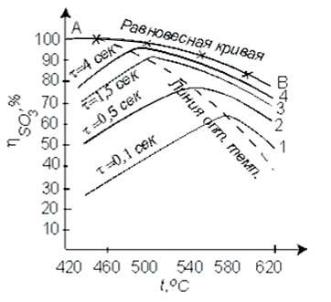

400°С. Для обеспечения и высокой интенсивности процесса, и высокого выхода необходимо проводить окисление оксида серы (IV) при переменных условиях (режим работы по Линии Оптимальных Температур - ЛОТ).

На рис.2.3.3 приведен график зависимости равновесного и практического выхода от температуры при различных временах контактирования. С увеличением времени контактирования максимум на кривых смещается в сторону более низких температур. Кривую, соединяющую максимумы на различных кривых, называют линией оптимальных температур.

ЛОТ – в данном случае это режим проведения процесса с понижением температуры и увеличением времени контактирования. При проведении процесса по линии оптимальных температур окисление оксида серы(IV) протекает с максимально возможными скоростями в каждый момент. Понижение температуры к концу процесса с 600 до 400°С позволяет получить высокий выход продукта при достаточной производительности процесса. Схема организации этого процесса приведена на рис.2.3.4

Рис.2.3.3 |

Зависимость |

выхода |

продукта |

η |

от |

температуры при различном времени контактирования. |

|

||||

92

Соотношение исходных компонентов. Состав исходной газовой смеси также влияет на величину равновесного выхода и скорость окисления (Табл. 2.3.2). Процесс ведут с избытком кислорода относительно стехиометрического. При этом возрастает скорость процесса и увеличивается равновесный выход продукта.

Таблица 2.3.2 Зависимость равновесного выхода η* от состава исходной газовой смеси.

Состав газа, |

Объемное |

Равновесный |

|

% объемн. |

отношение |

выход |

|

|

|

O 2 : SO2 |

η* |

|

|

|

(при 475°С и |

О2 |

SO2 |

|

|

|

0,1 МПа) |

||

|

|

|

|

|

|

|

|

16,7 |

3,0 |

5,57 |

97,16 |

13,9 |

5,0 |

2,78 |

96,75 |

11,0 |

7,0 |

1,57 |

96,07 |

8,15 |

9,0 |

0,9 |

94,61 |

5,5 |

11,0 |

0,5 |

92,20 |

|

|

|

|

Газ, поступающий в реакционный аппарат, предназначенный для окисления SO2, имеет примерный состав: 7% SO2, 11% О2 и 82% N2. При таком соотношении О2 и SO2 окисление оксида серы(IV) протекает достаточно полно и автотермично за счет тепла, выделяющегося в ходе окисления, что облегчает создание оптимального температурного режима в первом слое катализатора; при более высокой концентрации SO2 (8 - 8,5%) перегрев катализатора может привести его к дезактивации. Дальнейшее увеличение отношения О2 к SO2 путем разбавления газа воздухом при незначительном увеличении выхода приводит к снижению концентрации

93

SO2 в газе и к увеличению объема поступающего на контактирование газа.

Объемное отношение О2 к SO2 может быть увеличено путем разбавления поступающего (из

реактора |

для окисления серы |

или из |

обжиговых |

печей, |

в которых обжигают |

колчедан) |

газа |

воздухом, обогащенным кислородом. Это значительно интенсифицирует процесс, но удорожает и усложняет его.

Давление. В зависимости от выбранной температуры эффективность воздействия давления различна. При низких температурах, когда равновесные степени превращения оксида серы(IV) высоки, давление незначительно сказывается на смещении равновесия (Табл.2.3.3). При высоких

температурах, когда |

окисление |

происходит |

далеко |

|

не |

полностью, |

давление |

может стать |

одним |

из решающих факторов, обеспечивающих высокую

степень превращения. |

|

|

|

При |

применении |

повышенного |

давления |

уменьшаются объемы перерабатываемых газов и, следовательно, размеры аппаратов; увеличивается степень превращения и улучшается кинетика процесса; снижается металлоемкость и сокращаются производственные площади; появляется возможность концентрирования энергии и ее утилизации. Все это имеет большое значение для агрегатов большой единичной мощности.

Но применение повышенного давления ведет к усложнению аппаратуры, более высоким энергетическим затратам. Поэтому выбор давления определяется оптимизацией на основе экономических критериев эффективности процесса.

Внастоящее время в промышленности процесс

окисления SO2 в SO3 проводится при атмосферном давлении.

94

Зависимость равновесного выхода SO* |

3 |

от температуры |

|||||

|

|

|

|

|

|

|

|

|

|

при различном давлении |

|

||||

|

|

|

|

|

|

|

|

t,°C |

Равновесный выход SO3 % при давлении |

||||||

|

|

|

|

|

|

|

|

|

0,1 |

0,5 |

1 |

2.5 |

|

5,0 |

10,0 |

400 |

99,2 |

99,6 |

99,7 |

99,9 |

|

99,9 |

99,9 |

500 |

93,8 |

96,9 |

97,9 |

98,6 |

|

99,0 |

99,3 |

600 |

73,4 |

85,8 |

89,5 |

93,3 |

|

95,0 |

96,4 |

|

|

|

|

|

|

|

|

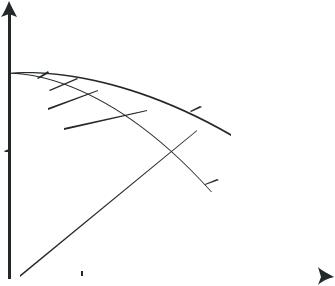

Организация проведения процесса по ЛОТ.

Конструкция контактного аппарата должна обеспечивать возможность проведения каталитического окисления оксида серы(IV) в условиях оптимального технологического режима.

Вданном случае особенно важно обеспечить

снижение температуры по высоте аппарата от первого слоя к последнему в соответствии с линией оптимальных температур (рис.2.3.4).

|

100 |

8 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

Равновесная |

|||

|

|

|

|

|

|

|

|

||||

|

|

5 |

|

|

4 |

|

|||||

,% |

80 |

|

|

|

|

|

|

6 |

|

кривая |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

3 |

|

|

|

||||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

SO |

60 |

|

|

|

|

2 |

|

|

|||

|

|

|

|

|

|

|

|

||||

|

1 |

|

ЛОТ |

||||

40 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||

400 |

500 |

600 |

|||||

t,oC

Рис.2.3.4 Диаграмма η – t пятиступенчатого процесса контактирования с промежуточным теплообменом.

95

Исходный газ, поступающий в контактный аппарат, нагревают до температуры, несколько превышающей температуру зажигания ванадиевого катализатора (400 - 440°С) и направляют в первый катализаторный слой. Процесс окисления проводится как в первом слое, так и в последующих, в адиабатическом

режиме |

(без |

отвода тепла) - прямые 1, 3, 5, |

||||

7, 9. |

|

При |

окислении SO2 |

|

выделяется |

|

тепло, |

за |

счет |

|

которого |

|

повышается |

температура |

газовой |

смеси |

по |

линейной |

||

зависимости. Угол наклона прямой при этом зависит от концентрации SO2, поскольку с увеличением концентрации SO2 выделяется больше тепла и, следовательно, в большей степени повышается температура. В первом слое (прямая 1) процесс окисления ведут таким образом, чтобы температура газовой смеси на выходе не превышала предельную температуру активности катализатора. Затем, перед поступлением на второй и последующие слои

катализатора, |

газовая |

смесь |

охлаждается |

в |

выносных теплообменниках |

– линии 2, 4, 6, |

8. |

||

Выход при этом остается постоянным. На рис. 2.3.4 видно, что при проведении процесса в неподвижном слое катализатора наблюдается значительное отклонение состояния системы от линии оптимальных температур, которое допускается в промышленности

не более чем на 20%. |

|

|

|

При |

проведении |

процесса в |

псевдоожиженном |

слое |

катализатора |

скорость |

теплоотдачи |

возрастает. Движение в кипящем слое не только потока газов, но и твердых частиц дополнительно способствует выравниванию температуры по всему слою. Это позволяет проводить реакцию в каждом слое при практически постоянной температуре, т.е. при более «правильном» температурном режиме, чем

вслучае неподвижного слоя. Соответственно и

отклонения от линии оптимальных температур меньше.

96

Газ, поступая из одного слоя в другой, быстро принимает температуру данного слоя. Избыточное тепло - тепло реакции и физическое тепло поступающего газа - отводится помещенными в слои катализатора теплообменниками. Однако, эти аппараты не нашли широкого применения из-за большого уноса катализатора и запыления газа.

2.3.5. Расчетная часть.

Исходные данные

Расход воздуха при лабораторных

условиях |

|

_____мл/мин |

|

Объемная концентрация оксида |

серы (IV) |

||

в исходном газе (А), % |

|

_____ |

|

Объемная концентрация оксида |

серы (IV) |

||

в газе после контактирования |

(В),% |

||

при разных температурах |

|

|

|

контактирования (Табл.2.3.4) |

|

|

|

|

|

Таблица 2.3.4 |

|

Зависимость концентрации оксида серы(IV) в газе |

|||

после контактирования от температуры |

|||

|

|

|

|

t, C0 |

B |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура в лаборатории |

_____оС |

|

Барометрическое |

давление |

_____мм рт.ст. |

Объем катализатора |

_____мл |

|

Доля свободного |

объема катализатора |

_____ |

97

Порядок расчета.

1.По заданному расходу воздуха и значению

объемной концентрации |

оксида |

серы (IV) (А) |

|||

по пропорции |

рассчитывают |

расход |

оксида |

||

серы(IV), л. |

|

|

|

|

|

2. |

Приводят расходы |

воздуха |

и |

оксида |

|

серы(IV) из лабораторных условий к н.у. |

|||||

3. |

По формуле, приведенной в приложении, |

||||

рассчитывают |

степень |

превращения |

оксида |

||

серы(IV) (Х) при заданных температурах.

4.Для наибольшего значения степени

превращения Х |

рассчитывают |

материальный |

|||||

баланс процесса (Табл.2.3.6). |

|

|

|||||

5. |

Для |

трех |

|

температур, |

указанных |

||

преподавателем, |

рассчитывают: |

W - объемную |

|||||

скорость; |

|

- |

время контактирования |

||||

исходных |

веществ |

в |

реакционной |

зоне; |

|||

I |

- интенсивность |

работы |

катализатора; |

||||

|

- |

расходные |

коэффициенты по |

сырью |

|||

(Табл. 2.3.7).

2.3.6. Расчет материального баланса.

Базис для составления материального баланса задается преподавателем. Количество поступающих веществ можно рассчитать, зная расходы воздуха и оксида серы (IV). Количество полученных веществ рассчитывают по уравнению реакции с учетом степени превращения (приложение).

2.3.7.Задание.

1.Рассчитать степень превращения оксида серы (IV) в оксид серы (VI).

2.Построить графические зависимости от

температуры |

равновесной |

(табл. |

2.3.1) |

и |

практической |

степени превращения |

оксида |

серы |

|

(IV).

3. Рассчитать материальный баланс и основные технологические показатели процесса.

98

Таблица 2.3.6

Материальный баланс контактного аппарата для окисления оксида серы (IV)

Базис расчета______

Приход |

|

Расход |

|

||||

|

|

|

|

|

|

|

|

Наименование |

л |

г |

% |

Наименование |

л |

г |

% |

|

н.у. |

|

масс |

|

н.у. |

|

масс |

|

|

|

|

|

|

|

|

Оксид серы (IV) |

|

|

|

Оксид серы (VI) |

|

|

|

Воздух: |

|

|

|

Оксид серы (IV) |

|

|

|

кислород |

|

|

|

кислород |

|

|

|

азот |

|

|

|

азот |

|

|

|

|

|

|

|

Невязка |

|

|

|

|

|

|

|

|

|

|

|

Всего |

|

|

100 |

Всего |

|

|

100 |

|

|

|

|

|

|

|

|

Таблица 2.3.7

Показатели процесса окисления оксида серы (IV)

Т,К |

A, |

B, |

X, |

W, |

,с |

I, |

стех |

практ |

|

% об. |

% об. |

% |

м3/м3 ч |

|

кг/ч м3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

99

|

|

|

Приложение |

|

Расчёт степени превращения SO2 в SO3 |

|

|||

(степени контактирования). |

|

|||

При расчете точной степени превращения |

SO2 в |

|||

SO3 необходимо учитывать изменение числа молей при |

||||

протекании реакции. |

|

|

|

|

Если содержание SO2 в газовой смеси до и после |

||||

контактирования |

в |

мольных |

долях |

равно |

соответственно а и b, а степень превращения Х, то число молей SO3, образовавшегося из 1 моля газовой смеси, поступающей на контактирование, равно аХ, а число молей непрореагировавшего SO2 а(1-Х). При этом в соответствии со стехиометрией реакции число

aХ

молей прореагировавшего кислорода составит 2 .

Количество газовой смеси, остающейся после контактирования, в молях:

1 a2Х

Следовательно, мольная доля SO2 в газовой смеси после контактирования

b a( 1 Х ) |

(2.3.7) |

||||||||

|

|

1 |

aХ |

|

|||||

|

|

|

|

||||||

|

|

|

|

|

|

||||

|

2 |

|

|

|

|||||

Из уравнения 2.3.7 выразим степень превращения SO2 |

|||||||||

(в долях единицы): |

|

|

|

|

|

|

|

|

|

Х |

|

a b |

|

||||||

|

|

|

|

|

|

|

(2.3.8) |

||

a( 1 |

b |

) |

|||||||

|

|||||||||

|

|

||||||||

|

|

|

|||||||

|

2 |

|

|

|

|

||||

Поскольку в реальных условиях исходная концентрация SO2 не превышает 10%, величина

100

изменения числа молей не превышает 0,05 и для

приблизительных расчетов ею можно пренебречь. В этом случае уравнение (2.3.7) преобразуется к обычному виду (см. гл. I), характерному для процессов при постоянном объеме:

= |

− |

(2.3.9) |

||

|

|

|||

|

|

|||

Аналогичное уравнение справедливо и при использовании объемных процентов оксида серы(IV) в исходном газе и в газе после контактирования:

=

−

Библиографический список 1. Васильев В.Т., Отвагина М.И. Технология

серной кислоты. М.: Химия. 1985. - 385 с.

2.Кутепов А.М. и др. Общая химическая технология. Учебник для вузов.3-е изд. – М.: ИКЦ

«Академкнига», 2003. - 528 с.

3.Кутепов А.М. и др. Общая химическая

технология. Учебник для технических вузов. 2-е изд. – М.: Высшая школа, 1990 - 520 с.