- •Подготовка системы к эксперименту

- •2. Калибровки системы nanotest 600.

- •2.1. Калибровка блока моста.

- •2.2. Калибровка нулевой нагрузки.

- •2.3. Калибровка нагрузки.

- •2.4. Калибровка глубины.

- •2.5. Соответствие техническим условиям машины (податливость системы).

- •2.6. Калибровка функции определения площади алмаза.

- •2.7. Калибровка микроскопа.

- •2.7.1. Калибровка микроскопа по направлению оси х.

- •2.7.2. Калибровка микроскопа по направлениям y, z.

- •3. Методика проведения эксперимента

- •Обработка результатов эксперимента

- •Пример. Задание для студентов

- •6. Литература

Пример. Задание для студентов

Проведем эксперимент, состоящий из пятидесяти индентирований в поверхность образца латуни при одних и тех же параметрах и смещении образца после каждого внедрения индентора. Общая площадь схемы проведения индентирований в образец латуни намного меньше размера самого образца. Граничные условия в решаемой задаче задавались общие.

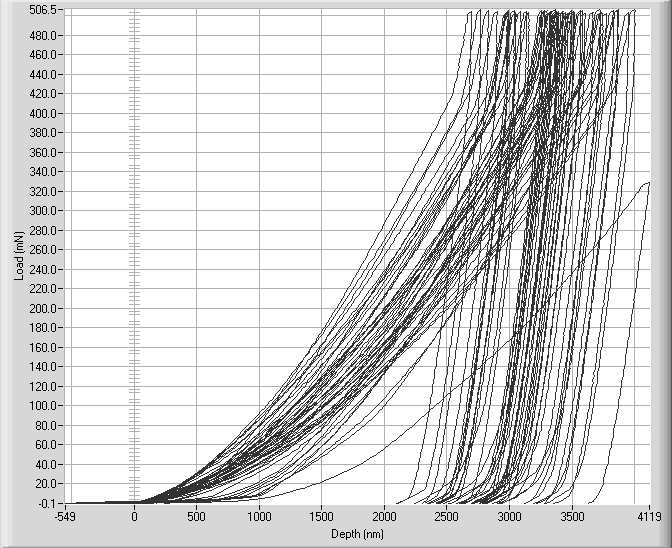

Рис. 9. Зависимость прикладываемой силы от глубины проникновения индентора в образец.

Такие граничные условия позволяют одновременно контролировать максимальную глубину проникновения индентора в образец 4158 нм, а также максимальную задаваемую прикладываемую силу 500 мН. При достижении максимальной глубины индентирования или максимальной силы дальнейшее нагружение образца прекращается. Наличие отрицательной глубины внедрения в образец объясняется шероховатостью, неровностью поверхности образца латуни, или не выполненной должным образом калибровки глубины. В этом случае калибруем систему заново.

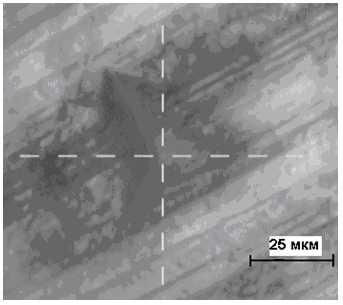

Рис. 10. Отпечаток индентора в образец латуни, сила 500 мН.

На рис. 10 отчетливо видно форму трехгранного алмазного индентора Берковича на поверхности образца латуни после проведения индентирования, при максимальной прикладываемой силе 500 мН.

В результате проведенных расчетов были получены следующие результаты.

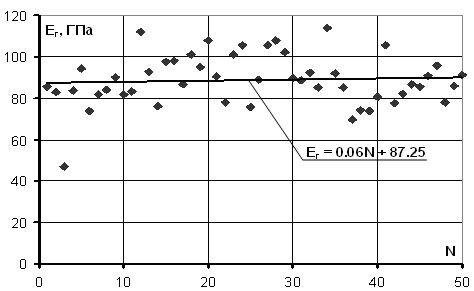

Рис. 11. Зависимость приведенного модуля упругости Еr от числа испытаний N.

Справочное значение модуля упругости латуни (89-115) ГПа. Среднее значение модуля упругости испытуемого образца латуни 80.7 ГПа, для коэффициента Пуассона равного 0.3. Таким образом, полученные в результате экспериментов значения модуля упругости отличаются от справочных не более чем на 15 %.

Задание для студентов:

Знание основных возможностей системы NANOTEST 600, составных частей.

Знание принципа действия системы, основанной на маятнике для проведения индентирования образцов.

Знание основных калибровок системы и для чего они необходимы.

Знание методики Оливера – Фарра, для определения модуля упругости и твердости образцов.

Провести расчет.

Начальные данные: Pmax = 503.121 мН, hmax = 3251.75 нм, hc = 3043.04, =

0.75, А = 2.2687*10-10 м2.

Определить: H, С, Er, ES..

6. Литература

1. B.D. Beak, S.R. Coodes et al. Investigating the fracture and adhesion of DLC films with micro-impact testing // Diamond and Related Materials 11 (2002) 1606-1609.

2. B.D. Beak, S.R. Coodes, and J.F. Smith. Micro-impact testing: a new technique for investigating thin film toughness, adhesion, erosive wear resistance, and dynamic hardness // Surface Engineering 2001 Vol. 17 №. 3 187-192.

3. Ben D. Beake and James F. Smith. High-temperature nanoindentation testing of fused silica and other materials // Philosophical Magazine A, 2002, Vol. 82, №. 10, 2179 – 2186.

4. Ben D. Beake and James F. Smith. Nano-impact testing – an effective tool for assessing the resistance of advanced wear-resistant coating to fatigue failure and delamination. //Surface & Coatings Technology 188-189 (2004) 594-598.

5. Catherine A. Tweedie, Daniel G. Anderson, Robert Langer, and Krystyn J. Van Vliet. Combinatorial Material Mechanics: High-Throughput Polymer Synthesis and Nanomechanical Screening // Advanced Materials 2005, 17, 2599-2604.

6. A.J. Muir Wood, J-H You and T.W. Clyne. Nanoindentation response of superelastic materials // Smart Materials, Nano-, and Micro-Smart Systems: Smart Materials III, Proceeding of SPIE 5648.

7. B.D. Beak, A.A. Ogwu, T. Wagher. Influence of experimental factors and film thickness on the measured critical load in the nanoscratch test // Materials Science and Engineering A 423 (2006) 70 – 73.

8. B.D. Beak, V. M. Vishnyakov, R. Valizadeh and J. S. Colligon. Influence of mechanical properties on the nanoscratch bihaviour of hard nanocomposite TiN/Si3N4 coatings on Si // Journal of Physics D: Applied Physics 39 (2006) 1392-1397.

9. H.-J. Albrecht, T. Hannach. Nanoindentation: a suitable tool to determine local mechanical properties in microelectronic packages and materials? // Arch Appl Mech (2005) 74: 728-738.

10. G.S. Fox-Rabinovich, B.D. Beak, J.L. Endrino. Effect of mechanical properties measured at room and elevated temperatures on the wear resistance of cutting tools with TiAlN and AlCrN coatings // Surface & Coatings Technology 200 (2006) 5738-5742.

11. Catherine A. Tweedie and Krystyn J. Van Vliet. Contact creep compliance of viscoelastic materials via nanoindentation // J. Mater. Res., Vol. 21, №. 6, Jun 2006, 1576-1589.

12. А.В. Вахрушев, А.В. Шушков, А.А. Шушков. Экспериментальное исследование модуля упругости Юнга и твердости микрочастиц железа методом индентирования // Химическая физика и мезоскопия, Т. 11, № 2, С. 258-262, 2009.

13. А.М. Ляхович, А.А. Шушков, Н.В. Лялина, А.В. Дитятьев. Прочностные свойства наноразмерных полимерных пленок, полученных в низкотемпературной плазме бензола // Химическая физика и мезоскопия, Т. 12, № 2, С. 243-247, 2010.

14. Андриевский Р.А., Калинников Г.В. и др., Наноиндентирование и деформационные характеристики наноструктурных боридонитридных пленок // Физика твердого тела, T. 42, Вып. 9, С. 1624-1627, 2000.

15. Николаев В.И., Шпейзман В.В., Смирнов Б.И. Определение модуля упругости эпитаксиальных слоев GaN методом микроиндентирования // Физика твердого тела, Т. 42, Вып. 3, С. 428-431, 2000.

16. Панин А.В., Шугуров А.Г., Оскомов К.В. Исследования механических свойств тонких пленок Ag на кремниевой подложке методом наноиндентирования // Физика твердого тела, Т. 5, Вып. 11, С. 1973-1977, 2005.

17. Степанов Ю.Н., Алымов М.И. Расчет модуля Юнга нанокристаллических металлических образцов // Металлы, № 3, C. 65-70, 2004.