- •Таврійський державний агротехнологічний університет

- •Методичні вказівки до лабораторної роботи з курсу теплотехніки

- •Лабораторна робота №3

- •1. Мета роботи

- •2. Програма роботи

- •3. Вказівки по підготовці до роботи

- •4. Обладнання робочого місця

- •5. Вказівки по виконанню роботи, аналізу результатів та складанню звіту

- •6. Термодинамічний аналіз процесів в компресорах

- •7. Призначення, класифікація й область застосування компресорів

- •8. Параметри компресорної машини

- •9. Конструкція і принцип роботи компресора к2-150

- •9.1. Система змащування

- •9.2. Система охолодження

- •9.3. Контрольно-вимірювальні прилади і захисні пристрої

- •10. Конструкція і принцип роботи газодувки ротаційної 1а 11-30-4а

- •11. Конструкція і принцип роботи компресора 2фубс9

- •12. Випробування повітряного поршневого компресора со-7б

- •12.1. Вказівки по виконанню випробування компресора, аналізу результатів та розрахунків

- •12.2. Алгоритм розрахунку основних технічних характеристик

- •13. Техніка безпеки при роботі компресорів

- •Випадки екстреної зупинки компресора.

- •14. Контрольні питання

7. Призначення, класифікація й область застосування компресорів

Компресором називається машина, призначена для стиску і переміщення газів.

За призначенням компресори поділяються на повітряні і газові. Найбільше поширення одержали повітряні компресори. Ці машини виробляють стиснуте повітря тиском до 5,0 МПа, що широко застосовується в промисловості і сільському господарстві.

Наприклад, стиснуте повітря використовується для дуття в топки котельних установок, камери згоряння двигунів внутрішнього згоряння і газотурбінних установок. Стиснуте повітря застосовується для сушіння сільськогосподарських продуктів (зерна, сіна і т.д.), для їхнього транспортування по трубопроводах, для перемішування, сепарації пилу й інших домішок зерна. Стиснуте повітря як енергоносій використовується для приводу різноманітних пневмомеханізмів (молотів, трамбовок, вібраторів і т.д.).

Розвиток мережі газопроводів природного газу і збільшення їхньої довжини сприяли розвитку газових компресорів на високі (до 40 МПа) тиски. Для транспортування газу по трубах через кожні 100...150 км установлюють компресорні станції.

Компресори використовуються також для стиску парів холодоагента в холодильних машинах.

За принципом дії розрізняють об'ємні компресори і динамічні.

З об'ємних компресорів найбільше поширення

одержали поршневі. У цих компресорах

підвищення тиску відбувається внаслідок

зменшення обсягу робочої порожнини, в

якій знаходиться газ.

об'ємних компресорів найбільше поширення

одержали поршневі. У цих компресорах

підвищення тиску відбувається внаслідок

зменшення обсягу робочої порожнини, в

якій знаходиться газ.

Рис. 5. Схема поршневого компресора:

1-циліндр; 2-поршень; 3-всмоктувальний клапан; 4-нагнітальний клапан; 5-система охолодження; 6-шатун.

У турбокомпресорах стиск відбувається унаслідок використання сил інерції потоку газу.

З а

напрямком руху потоку газу

розрізняють відцентрові й осьові

компресори. У відцентрових машинах

потік рухається радіально (від центру

до периферії обертового робочого

колеса), а в осьових машинах потік

паралельний осі обертання робочого

колеса.

а

напрямком руху потоку газу

розрізняють відцентрові й осьові

компресори. У відцентрових машинах

потік рухається радіально (від центру

до периферії обертового робочого

колеса), а в осьових машинах потік

паралельний осі обертання робочого

колеса.

Рис. 6. Схема ротаційного компресора:

1-корпус; 2-пластини; 3-ротор.

Рис. 7. Схема відцентрового компресора:

1-корпус; 2-робоче колесо; 3-робочі лопатки; 4-дифузор.

За

ступенем підвищення тиску газу

компресори поділяються на вентилятори

(![]() ),

нагнітачі або газодувки (

),

нагнітачі або газодувки (![]() при відсутності охолодження) і власно

компресори (

при наявності охолодження).

при відсутності охолодження) і власно

компресори (

при наявності охолодження).

8. Параметри компресорної машини

До основних параметрів відносяться подача, кінцевий тиск, потужність на валі і ККД.

Подачею називається кількість газу, що подається компресором в одиницю часу. Розрізняють масову m кг/с, і об'ємну V0 м3/с, подачу. У характеристиках машини зазвичай вказується об'ємна подача, віднесена до умов усмоктування або нормальних умов по ДЕРЖСТАНДАРТ 2939-63 (tН = 200C, PН=101,325 кПа).

9. Конструкція і принцип роботи компресора к2-150

Таблиця 1

Технічні характеристики компресора К2-150

Найменування |

Значення |

Тип компресора |

вертикальний, триступінчастий, з одним диференційним поршнем двосторонньої дії, закритого виконання. |

Подача компресора, л/хв |

1,8 (не менше) |

Тиск, МПа (максимальний) |

15 |

Споживана потужність при n=1000 хв-1 і кінцевому тиску (15 МПа), кВт |

не більш 14 |

Система охолодження |

проточною водою, що подається шестеренним насосом |

Витрата води на охолодження, л/год |

600 |

Система змащення |

розбризкуванням |

Витрата масла, г/год |

50 |

Привід: |

|

від двигуна внутрішнього згоряння |

через клиноремінну передачу |

від вала електродвигуна постійного або перемінного струму |

за допомогою еластичної муфти |

Компресор К2-150 призначений для забезпечення споживача стиснутим повітрям. Стиск повітря відбувається послідовно в трьох циліндрах компресора.

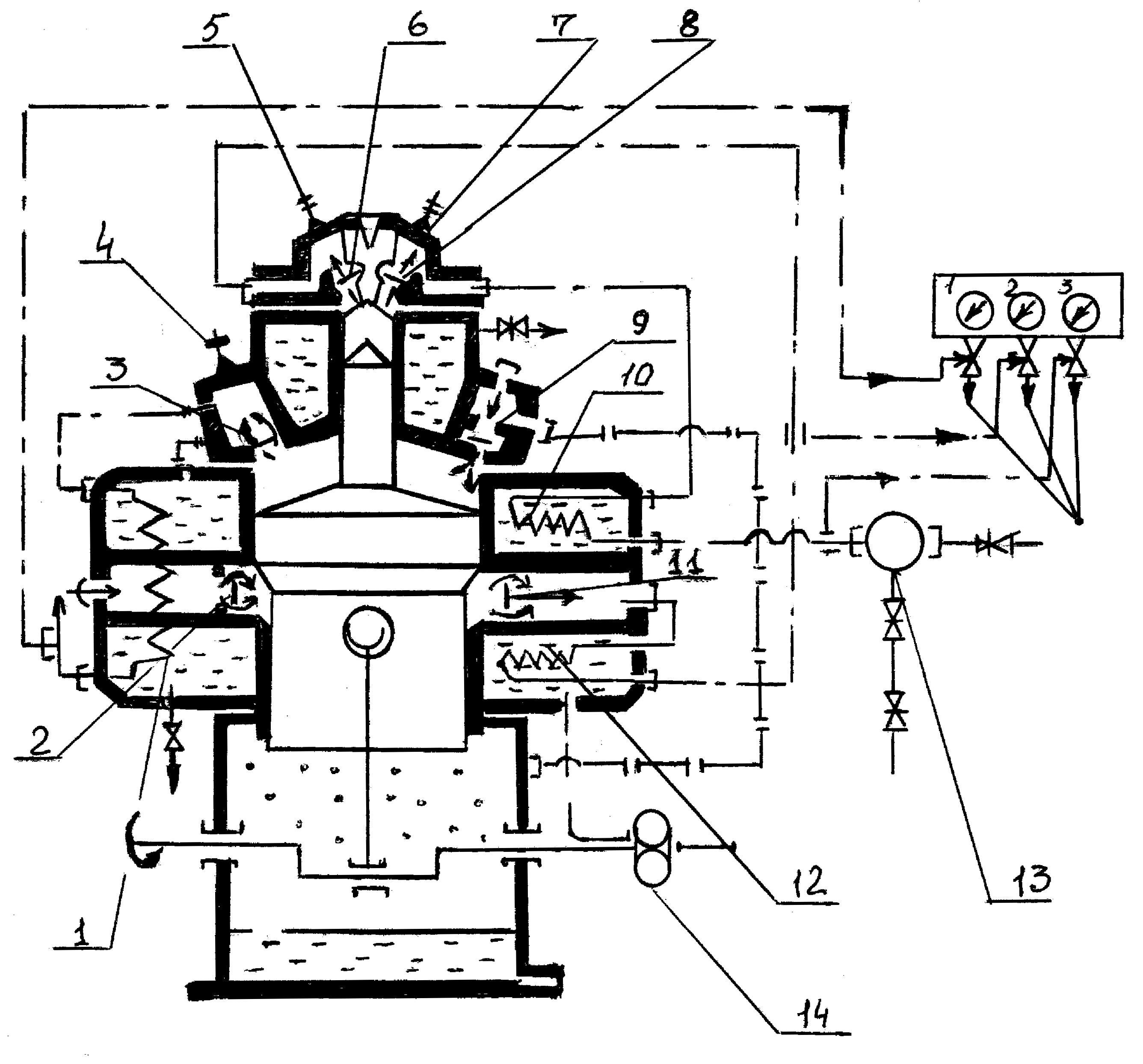

Рис.8 Принципова схема компресора К2-150:

1-холодильник І ступеня; 2-усмоктувальний клапан ІІ ступеня; 3-нагнітальний клапан І ступеня; 4-захисний клапан І ступеня; 5-захисний клапан ІІ ступеня; 6-усмоктувальний клапан ІІІ ступеня; 7-захисний клапан ІІІ ступеня; 8-нагнітальний клапан ІІІ ступеня; 9-усмоктувальний клапан І ступеня; 10-холодильник ІІІ ступеня; 11-нагнітальний клапан ІІ ступеня; 12-холодильник ІІ ступеня; 13-масловодовідкремлювач; 14-водяний насос.

Циліндри розташовані в такому порядку: внизу - ІІ ступеня, у середині – І ступеня, угорі - ІІІ ступеня. Циліндри І і ІІ ступенів відлиті у один блок (рис.8).

Циліндри обладнані автоматично діючими клапанами одного типо-розміру. Клапани циліндра І ступеня розміщені в нижній частині циліндра ІІІ ступеня, клапани циліндра ІІ ступеня - у блоці циліндрів І і ІІ ступенів, клапани циліндра ІІ ступеня в кришці циліндра.

Всього на компресорі знаходиться сім усмоктувальних і чотири нагнітальних клапана.

Робота компресора відбувається таким чином: при ході поршня вниз у циліндрі І ступеня відбувається розрідження. Під дією надлишкового тиску зовнішнього повітря усмоктувальні клапани І ступеня відкриваються і повітря надходить у циліндр. Наповнення циліндра закінчується, коли поршень приходить у нижнє мертве положення. На початку ходу поршня вгору усмоктувальні клапани закриваються і починається стиск повітря, супроводжуваний підвищенням температури. Коли тиск у циліндрі зростає і перевищує тиск за нагнітальними клапанами, воні відчиняються.

При подальшому ході поршня вгору відбувається виштовхування стиснутого повітря з циліндра першого ступеня через нагнітальні клапани в холодильник першого ступеня.

Аналогічно, при ході поршня вгору відбувається стиск повітря в циліндрі ІІІ ступеня. У ІІ ступені всмоктування повітря відбувається через два впускні клапани при ході поршня вгору, а стиск при ході поршня вниз, що значно розвантажує механізм руху компресора.

Стиснуте повітря з циліндра при виході охолоджується в холодильнику відповідного ступеня. З холодильника ІІІ ступеня охолоджене повітря надходить у масловодовідкремлювач для очищення від води й масла.

З масловодовідокремлювача стиснуте повітря, охолоджене і очищене, направляється до місця споживання.