- •Раздел 2. Нормирование точности размеров. Система допусков и посадок для гладких элементов деталей

- •Тема 2.1 Основные понятия о размерах, отклонениях, допуске

- •III. Изложение нового материала

- •1 Понятие о поверхностях и размерах. Условие годности детали

- •2 Отклонения и правила их указания на чертежах

- •3 Понятие о допуске.

- •IV Закрепление нового материала

- •Занятие 2

- •4 Понятие о сопряжении

- •5 Группы посадок

- •6 Посадки в системе отверстия и в системе вала

- •IV Закрепление нового материала

- •Список использованных и рекомендуемых источников

3 Понятие о допуске.

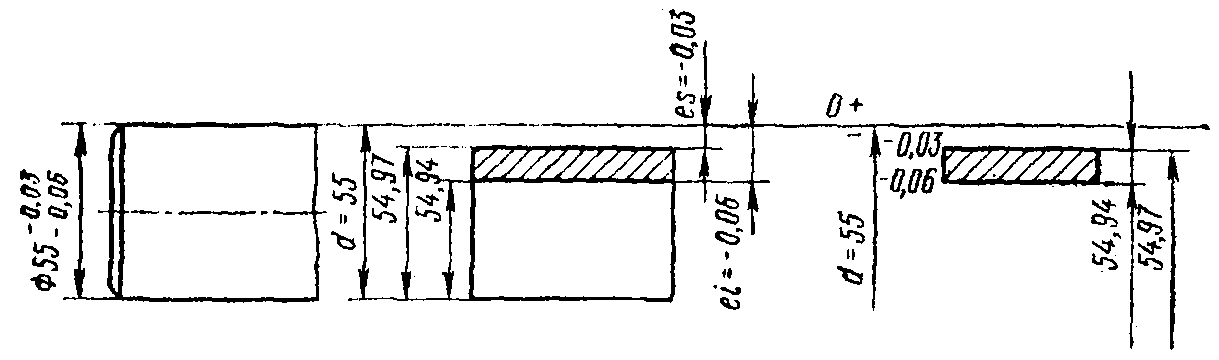

Графическое изображение допусков и отклонений

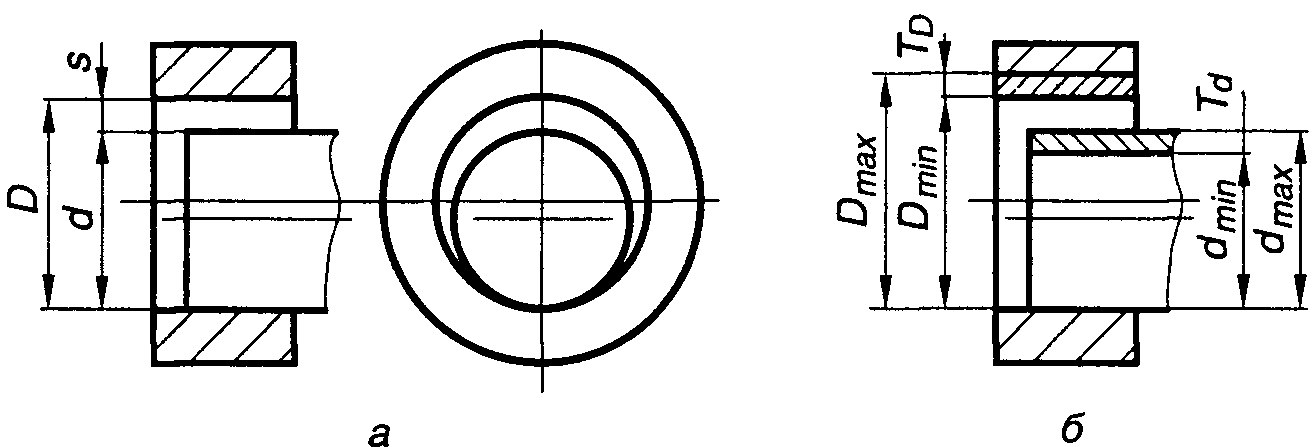

Рассмотрим свободное соединение двух деталей (с зазором). Для получения зазора S в сопряжении размер отверстия во втулке D должен быть больше размера вала d (рис.4).

Рисунок 4 – Размеры и допуски отверстия и вала

Так как при изготовлении деталей погрешности неизбежны, то будет наблюдаться и разброс действительных размеров вала и отверстия, но при этом не должна нарушаться работоспособность деталей и их соединений.

Для этого конструктор назначает два предельных размера для отверстия Dmax и Dmin и два предельных размера для вала dmax и dmin.

Т. е. действительные размеры годных деталей должны находиться в допустимых пределах, между наибольшим и наименьшим предельными размерами (или предельными отклонениями).

Отсюда и происходит такое понятие как допуск размера. Допуск характеризует точность изготовления размера.

Обозначение допуска:

Т — общее обозначение, ТD — допуск отверстия, Тd — допуск вала.

Допуск равен:

- разности наибольшего и наименьшего предельных размеров

TD= Dmax- Dmin (9)

Td= dmax- dmin (10)

- или абсолютной величине алгебраической разности верхнего и нижнего отклонений

TD=ES-EI (11)

Td=es-ei (12)

Допуск в отличие от отклонений знака не имеет.

Пример.

Конструктор рассчитал на прочность ось и получил размер 37,8 мм. Полученный расчетом размер округлил до ближайшего большего нормального размера — 38 мм и получил номинальный размер.

Далее, исходя из технических и эксплуатационных соображений, конструктор установил для детали следующие предельные отклонения: верхнее —50 мкм (минус пятьдесят микрометров), нижнее —89 мкм (минус восемьдесят девять микрометров):

es=-50 мкм=-0,050 мм,

ei=-89 мкм=-0,089 мм.

Окончательно

на чертеже конструктор наносит размер

![]() .

.

Подсчитаем предельные размеры.

Наибольший предельный размер: 38—0,050=37.950 мм.

Наименьший предельный размер: 38—0,089 = 37,911 мм.

Значит, деталь будет признана годной, если при изготовлении указанной детали действительный размер окажется между 37.950 мм и 37,911 мм или равен им.

Подсчитаем допуск.

Допуск можно подсчитать как разность между наибольшим и наименьшим предельными размерами:

37,95-37,911 = 0,039 мм

—или как алгебраическую разность между верхним и нижним предельными отклонениями:

-0,050-(-0,089) =0,039 мм.

Таким образом, допуск 0,039 мм (или соответственно 39 мкм) означает, что в партии годных деталей могут быть детали, размеры которых отличаются друг от друга не более чем на 39 мкм.

Чем допуск больше, тем ниже требования к точности обработки детали, тем проще ее изготовление. И наоборот, уменьшение допуска означает большую точность, требуемую при изготовлении детали, и соответственно ее удорожание. Во всех случаях, когда есть такая возможность, назначают большие допуски, так как это экономически выгодно для производства, но при условии сохранения функциональной годности выпускаемых изделий.

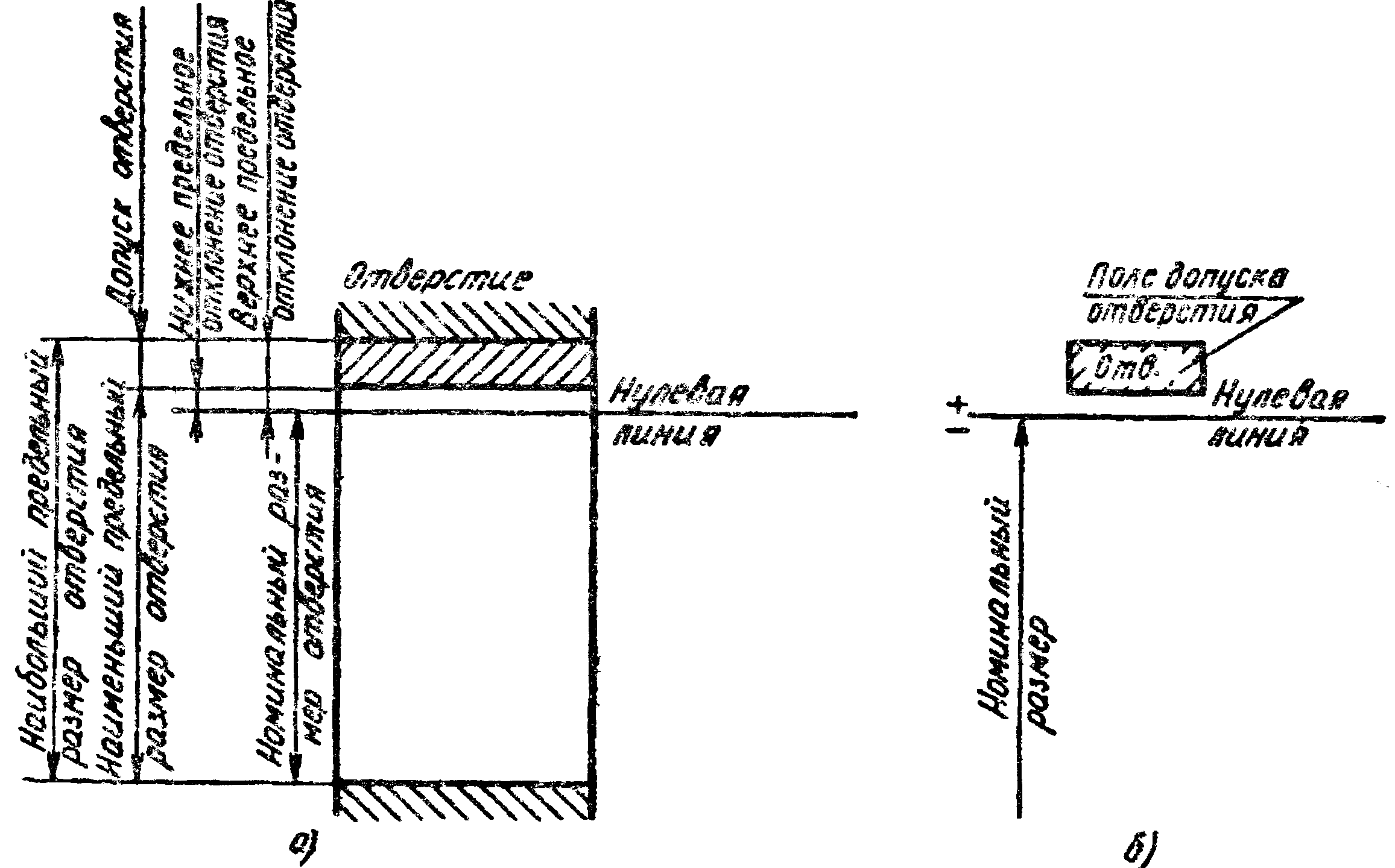

Графическое изображение допуска.

Все рассмотренные понятия — номинальный размер, предельные размеры (наибольший и наименьший), предельные отклонения (верхнее и нижнее), допуск — можно представить графически.

Однако изобразить отклонения и допуск в одном масштабе с размерами детали практически невозможно (в приведенном выше примере номинальный размер равен 38 мм, а отклонения равны 0,050 мм и 0,089 мм, допуск равен 0,039 мм). Поэтому вместо полного изображения отверстий и валов с предельными размерами применяют схематичные — только с указанием предельных отклонений, такие схемы можно вычерчивать в необходимом масштабе, они получаются более наглядными, простыми и компактными.

Построение схемы начинается с проведения нулевой линии — горизонтальной линии, соответствующей номинальному размеру, от которой откладываются предельные отклонения размеров (вверх — со знаком плюс и вниз — со знаком минус) (см.рис.5).

Рисунок 5 - Графическое изображение размеров, отклонений и поля допуска отверстия: а — с указанием предельных размеров;

б — с указанием поля допуска

Зона, заключенная между двумя линиями, соответствующими верхнему и нижнему предельным отклонениям, называется полем допуска (на схемах заштрихованные прямоугольники со словами вал или отв.).

Пример.

Построить

поле допуска отверстия

![]() .

.

Рисунок 6 – Пример построения поля допуска отверстия

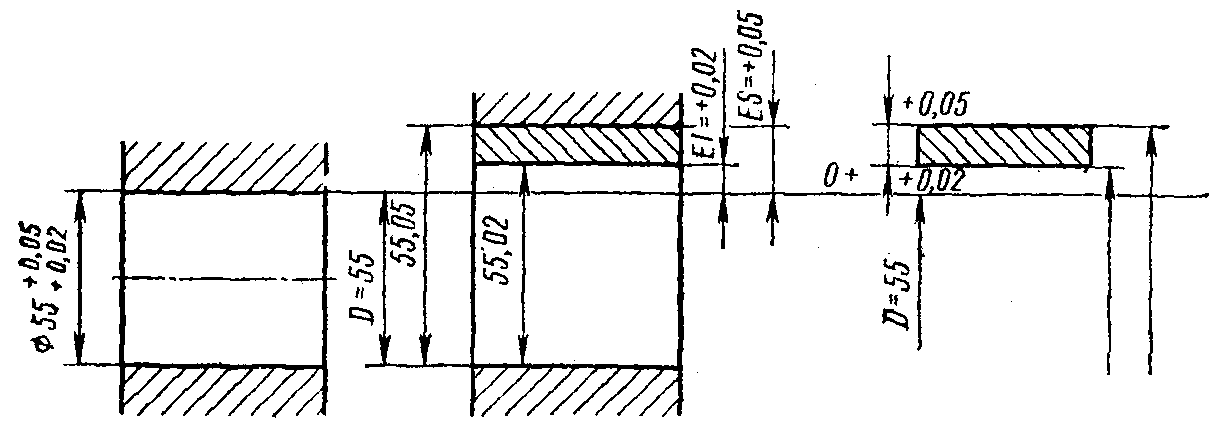

Рассмотрим построение поля допуска вала (рис.7):

Рисунок 7 - Графическое изображение размеров, отклонений и поля допуска вала: а — с указанием предельных размеров;

б — с указанием поля допуска

Пример.

Построить

поле допуска вала

![]() (см.рис.8).

(см.рис.8).

Рисунок 8 - Пример построения поля допуска вала

Поле допуска отличается от допуска тем, что оно определяет не только величину, но и его положение относительно номинального размера.

Графический способ изображения допусков и отклонений, которые устанавливают на размеры деталей и их соединений, обладает высокой наглядностью. Этот метод позволяет быстро определить характер соединения деталей и облегчает выполнение различных расчетов, связанных с точностью деталей и соединений.