- •"Структурный анализ рычажных механизмов"

- •1. Общие сведения о рычажных механизмах

- •2. Термины и определения

- •3. Наименования звеньев механизма

- •4. Структурный анализ рычажных механизмов

- •5. Порядок выполнения работы

- •6. Оформление отчёта о выполнении лабораторной работы

- •7. Список контрольных вопросов

- •Приложение б

- •"Структурный анализ зубчатых механизмов"

- •1. Общие сведения о зубчатых механизмах

- •2. Оборудование и приборы

- •3. Порядок выполнения работы

- •4. Содержание отчета о выполнении лабораторной работы

- •5. Оформление отчёта о выполнении лабораторной работы

- •6. Список контрольных вопросов

- •«Определение момента инерции шатуна методом физического маятника»

- •1. Метод физического маятника

- •2. Способы определения положения центра тяжести звена

- •3. Аналитический метод определения момента инерции шатуна

- •4. Описание лабораторной установки

- •5. Порядок выполнения работы

- •6. Содержание отчёта о выполнении лабораторной работы

- •7. Оформление отчёта о выполнении лабораторной работы

- •8.Список контрольных вопросов

- •Библиографический список

- •1.Общие сведения о кулачковых механизмах

- •2. Описание экспериментальной установки

- •3. Порядок выполнения работы

- •4. Содержание отчёта о выполнении лабораторной работы

- •5. Оформление отчёта о выполнении лабораторной работы

- •6. Список контрольных вопросов

- •Библиографический список

- •«Определение параметров зубчатых колёс»

- •Общие сведения о зубчатых колесах

- •2. Порядок выполнения работы

- •3. Содержание отчёта о выполнении лабораторной работы

- •1.Таблицы результатов измерений и вычисляемых параметров

- •4. Оформление отчёта о выполнении лабораторной работы

- •5. Контрольные вопросы

- •Библиографический список

- •Приложение а

- •Способом огибания”

- •1. Теоретический раздел

- •1.1 Способ огибания при изготовлении эвольвентных зубчатых колес

- •1.2 Исходный контур эвольвентной цилиндрической зубчатой передачи

- •1.3 Нарезание колес со смещением

- •1.4 Подрезание и заострение зубьев эвольвентного зубчатого колеса Подрезание зубьев

- •Заострение зубьев

- •2.Описание прибора для построения профилей зубьев с помощью долбяка

- •3.Порядок выполнения лабораторной работы

- •4.Содержание отчета о выполнении лабораторной работы

- •5. Оформление отчёта о выполнении лабораторной работы

- •6.Список контрольных вопросов

- •Библиографический список

- •Приложение а

Способом огибания”

ЦЕЛЬ РАБОТЫ: Ознакомиться с нарезанием зубчатых колес способом огибания (обкатки), изучить условия возникновения и способы устранения подреза и заострения зуба, определить геометрические параметры колеса, нарезанного без смещения и при положительном и отрицательном смещениях.

1. Теоретический раздел

1.1 Способ огибания при изготовлении эвольвентных зубчатых колес

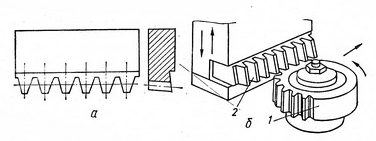

В практике машиностроения широко распространено нарезание зубьев зубчатых колес методом огибания, обладающим рядом преимуществ по сравнению с методом копирования. При методе огибания режущему инструменту и заготовке сообщают такое относительное движение, которое имеет пара зубчатых колес, находящихся в процессе зацепления. В качестве режущего инструмента при этом методе применяют долбяк (рисунок 1, а), входящий в станочное зацепление с заготовкой; производящую рейку (рисунок 2, а) с прямолинейным профилем зубьев и червячную фрезу (рисунок 3, а). В последнем случае нарезание происходит непрерывно, фреза осуществляет два движения – вращательное и поступательное вдоль образующей нарезаемого колеса.

В процессе нарезания режущие кромки зуба инструмента занимают все возможные огибающие положения по отношению к получающейся боковой поверхности зуба нарезаемого колеса.

При нарезании рейкой или долбяком для снятия стружки из впадин нарезаемого колеса инструмент совершает дополнительно возвратно – поступательное движение параллельно оси заготовки.

Рисунок 1 - Процесс нарезания зубьев долбяком

Рисунок 2 - Процесс нарезания зубьев производящей рейкой

Рисунок 3 - Процесс нарезания зубьев червячной фрезой

Способ огибания позволяет изготовить одинаково с высокой точностью одним и тем же инструментом колеса с любым числом зубьев и различной формой профиля зуба. При этом форма и размеры зубьев обрабатываемого колеса определяется размерами инструмента и его положением относительно заготовки.

1.2 Исходный контур эвольвентной цилиндрической зубчатой передачи

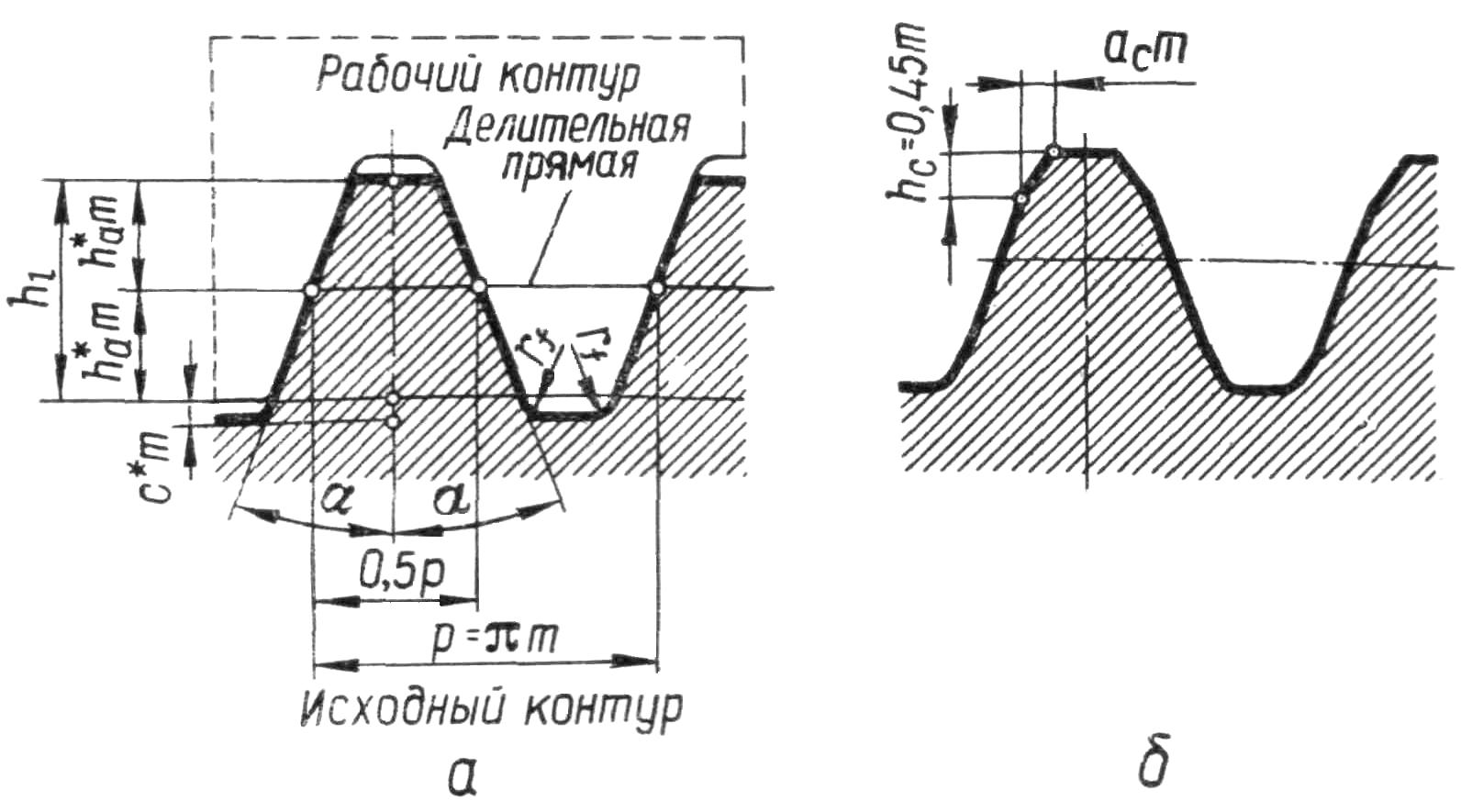

С целью обеспечения единообразия изготовления и взаимозаменяемости колес передач параметры зацепления стандартизированы. Для определения формы и размеров зубьев колес и зубообрабатывающего инструмента служит исходный контур (рисунок 4).

Исходным контуром при нарезании зубчатых колес является проекция режущей грани инструмента на плоскость, перпендикулярную к оси заготовки.

Рисунок 4 – Исходный контур зубчатой рейки

Для модулей долее 1мм исходный контур (ГОСТ 13755 - 68) характеризуется следующими параметрами:

а) профильным углом α = 20˚;

б) глубиной захода hl = 2ha*m (на глубине hl профиль контура прямолинеен), где ha* = 1 – коэффициент высоты головки зуба;

в) толщиной зуба по делительной прямой S = 0,5p;

г) радиальным зазором c = c*m (c* = 0,25 – коэффициент радиального зазора);

д) радиусом закругления у корня зуба rf = 0,38m.

Для обеспечения плавного вхождения зубьев в зацепление с целью уменьшения динамической нагрузки на вершине зубьев исходного контура предусматривается соответствующий срез профиля – фланк. Наличие фланка компенсирует изменение шага зацепления вследствие деформации зубьев под нагрузкой.