- •Содержание

- •1 Анализ исходных данных 4

- •1 Анализ исходных данных

- •1.1 Описание конструкции и служебного назначения детали

- •1.2 Определение типа производства и его характеристика

- •1.3 Анализ детали на технологичность

- •2 Разработка технологии обработки детали

- •2.1 Рекомендации по разработке проектного технологического процесса

- •2.1.1 Анализ базового технологического процесса

- •2.2 Выбор вида и обоснование метода получения заготовки

- •2.2.1 Описание метода получения заготовки

- •2.2.2 Определение допусков на размеры заготовки, припусков на механическую обработку поверхностей по переходам, расчет размеров и массы заготовки

- •2.3 Разработка проектного технологического процесса

- •2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого техпроцесса

- •2.3.2 Выбор и обоснование технологических баз

- •2.3.3 Выбор оборудования и технологической оснастки

- •2.4 Разработка операционного технологического процесса

- •2.4.1 Определение режимов резания на проектируемые операции (переходы). Сводная таблица режимов резания

- •2.4.2 Нормирование проектируемой операции. Сводная таблица норм времени

- •3Мероприятия по энерго-и ресурсосбережению

2.4 Разработка операционного технологического процесса

2.4.1 Определение режимов резания на проектируемые операции (переходы). Сводная таблица режимов резания

Расчет режимов резания на 010 операцию.

Переход точить поверхность Ø201 h12.

1 Выбор режущего инструмента

Для обработки применяем токарный проходной резец с углом в плане 900 . материал режущей части ВК8. Сечение державки Н×В=25×25.

2 Глубина резания

t= (2.11)

(2.11)

3 Подача

РекомендуемаяSo= 0.25-0.7 мм/об

ПринятаяSo= 0,3мм/об

4 Стойкость инструмента Т=60мин

5Скорость

резания

,

м/мин (2.12)

,

м/мин (2.12)

где Сv =243, ,x = 0,15, y = 0,45 ,, m = 0,2 – показатели степени.

Кν=Кмν∙Кпν∙Кuν (2.13)

(2.14)

(2.14)

К - коэффициент, учитывающий качество

обрабатываемого материала.

- коэффициент, учитывающий качество

обрабатываемого материала.

где n=1,25;

Кпν = 1,0 – коэффициент, учитывающий состояние поверхности

заготовки.

Кuν = 1,0 – коэффициент, учитывающий материал режущего

инструмента.

Кν = 0,8 1,0 1,0 =0,8

5 Частота вращения

,

мин

,

мин

мин

мин

Корректируем n = 200 мин

6 Действительная скорость резания

,

м/мин

,

м/мин

м/мин

м/мин

7 Сила резания

Рz=10×Ср×tx×Sy×Vn×Kp, Н (2.15)

где Ср=92

х=1,0

y=0,75

n=0

Kp=Кmp×Kуп×Кфп×Кrp=1,1×0,89×1,0×1,0=0,97

Рz=10×92×2,551,0×0,30,75×1260×0,97=680Н

8 Мощность резания

,

кВт

(2.16)

,

кВт

(2.16)

кВт

кВт

9Определяем основное время

,

мин(2.17)

,

мин(2.17)

где Lpx = lрез + y + Δ–длина рабочего хода

lрез – длина резания

у – величина врезания

Δ – величина перебега

у = 2 мм

Δ = ctgφ = 1

Lрх = 80 + 2 + 1 = 83мм

мин

мин

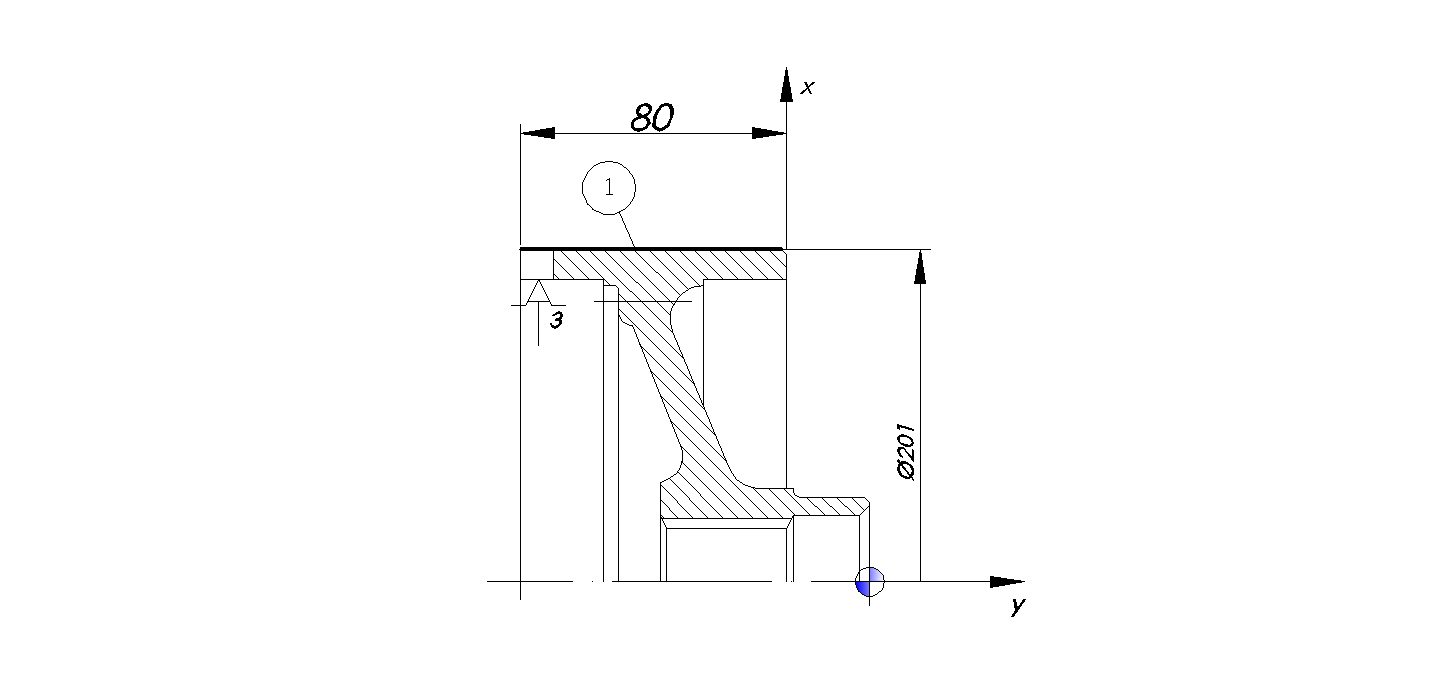

Рисунок 3- Эскиз обработки

Расчет режимов резания на 010 операцию.

Переход расточить отверстие Ø182

1 Выбор режущего инструмента

Для обработки применяем токарный расточной резец с углом в плане 900 . материал режущей части ВК8. Сечение державки Н×В=16×25.

2 Глубина резания

t=

3 Подача

РекомендуемаяSo= 0.25-0.7 мм/об

ПринятаяSo= 0,3мм/об

4 Стойкость инструмента Т=60мин

5Скорость резания , м/мин

где Сv =243, x = 0,15, y = 0,45, m = 0,2 – показатели степени.

Кν=Кмν∙Кпν∙Кuν

К - коэффициент, учитывающий качество обрабатываемого материала.

где n=1,25;

Кпν = 1,0 – коэффициент, учитывающий состояние поверхности

заготовки.

Кuν = 1,0 – коэффициент, учитывающий материал режущего

инструмента.

Кν = 0,8 1,0 1,0 =0,8

5 Частота вращения

, мин

мин

мин

Корректируем n = 230 мин

6 Действительная скорость резания

, м/мин

м/мин

м/мин

7 Сила резания

Рz=10×Ср×tx×Sy×Vn×Kp, Н

где Ср=92

х=1,0

y=0,75

n=0

Kp=Кmp×Kуп×Кфп×Кrp=1,1×0,89×1,0×1,0=0,97

Рz=10×92×2,51,0×0,30,75×1310×0,97=904Н

8 Мощность резания

, кВт

кВт

кВт

9Определяем основное время

×i, мин

где Lpx = lрез + y + Δ–длина рабочего хода

lрез – длина резания

у – величина врезания

Δ – величина перебега

I= число проходов

у = 2 мм

Δ = ctgφ = 1

Lрх = 25 + 2 + 1 = 28мм

мин

мин

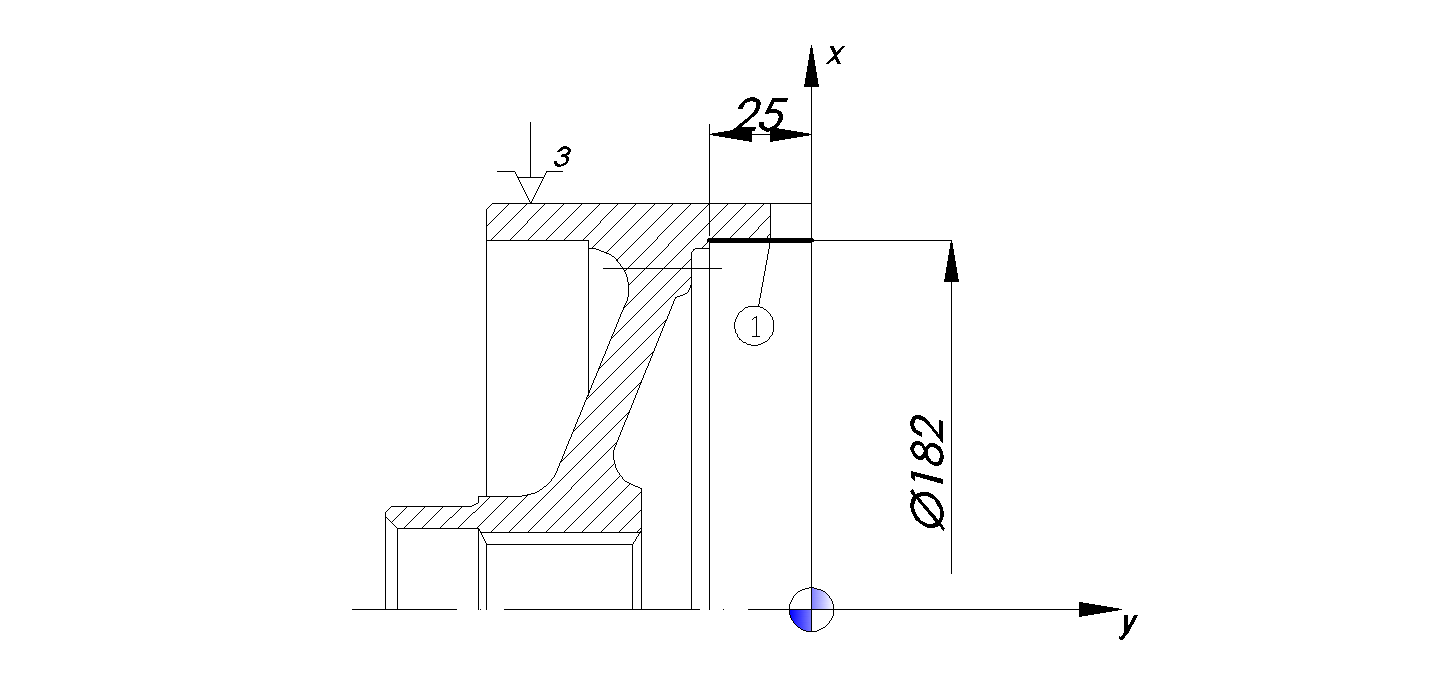

Рисунок 4- Эскиз обработки

Таблица 2.12 – Сводная таблица режимов резания

Номер операции и модель станка |

Номер позиции, перехода. Наименование установа, суппорта, перехода |

Номер инструмента Т |

D или В, мм |

t, мм |

lРЕЗ мм |

LРХмм |

i |

Подача

|

n, мин-1 |

v, м мин |

ТО, мин |

||||

SО, мм об |

SМ, мм мин |

||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|||

010 1П426ДФ3 |

Установ А 1 Подрезать торец 2 |

1 |

206,1 |

2,5 |

14,55 |

16,5 |

1 |

0,3 |

72 |

240 |

155 |

0,27 |

|||

2 Расточить отверстие 14 |

2 |

177 |

2,5 |

25 |

28 |

2 |

0,3 |

66 |

218 |

131 |

0,8 |

||||

3 Подрезать торец 13 |

2 |

60 |

1,5 |

15,8 |

18 |

1 |

0,3 |

72 |

240 |

70,2 |

0,3 |

||||

Установ Б 4 Подрезать торец 3, подрезать торец 6. |

1

|

206,1 60,41 |

2,5 1,5 |

14,55 3,2 |

16,5 5,2 |

1 1 |

0,3 0,22 |

72 59,4 |

240 270 |

155 68,4 |

0,27 0,08 |

||||

5 Точить поверхность 1 с образованием фаски 5, точить поверхность 15 с образованием фаски 7 |

3

|

201

55 |

2,55

2,7 |

80

23 |

83

25 |

2

2 |

0,3

0,15 |

60

60 |

200

400 |

126

75 |

1,3

0,125 |

||||

6 Расточить отверстие 11 с образованием 2-х фасок 12, расточить отверстие 9 с образованием фаски 8, расточить отверстие 14' |

4 |

38

40 |

1,8

1,5 |

63

23 |

65

25 |

2

2 |

0,25

0,25 |

75

75 |

300

300 |

52

52 |

0,86

0,3 |

||||

177 |

2,5 |

25 |

28 |

1 |

0,3 |

66 |

218 |

131 |

0,8 |

||||||

∑ |

5,115 |

||||||||||||||

020 7Б66 |

1 Протянуть отверстие 11 |

1 |

38 |

1.8 |

1200 |

-- |

1 |

|

|

|

4 |

0,53 |

|||

030 6Р82 |

1Фрезеровать набором фрез последовательно 34 зуба |

1 |

100 |

10 |

201 |

250 |

34 |

--- |

|

150 |

47,1 |

1,66 |

|||

060 |

Сверлить отверстие |

1 |

7,8 |

3,9 |

21 |

24 |

1 |

0,2 |

60 |

300 |

10 |

0,4 |

|||

|

|

|

|

|

|

|

|

|

|

|

∑ |

8,8 |

|||