- •Содержание

- •1 Анализ исходных данных 4

- •1 Анализ исходных данных

- •1.1 Описание конструкции и служебного назначения детали

- •1.2 Определение типа производства и его характеристика

- •1.3 Анализ детали на технологичность

- •2 Разработка технологии обработки детали

- •2.1 Рекомендации по разработке проектного технологического процесса

- •2.1.1 Анализ базового технологического процесса

- •2.2 Выбор вида и обоснование метода получения заготовки

- •2.2.1 Описание метода получения заготовки

- •2.2.2 Определение допусков на размеры заготовки, припусков на механическую обработку поверхностей по переходам, расчет размеров и массы заготовки

- •2.3 Разработка проектного технологического процесса

- •2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого техпроцесса

- •2.3.2 Выбор и обоснование технологических баз

- •2.3.3 Выбор оборудования и технологической оснастки

- •2.4 Разработка операционного технологического процесса

- •2.4.1 Определение режимов резания на проектируемые операции (переходы). Сводная таблица режимов резания

- •2.4.2 Нормирование проектируемой операции. Сводная таблица норм времени

- •3Мероприятия по энерго-и ресурсосбережению

2.2.2 Определение допусков на размеры заготовки, припусков на механическую обработку поверхностей по переходам, расчет размеров и массы заготовки

Назначение допусков

Точность отливки 9-7-8-9 ГОСТ 26645-85

9- класс размерной точности

7- степень коробления

8- степень точности поверхности

9- класс точности массы

Таблица 2.2 – Назначение допусков на отливку.

Номер поверхности |

Номинальный размер детали |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

1 |

2 |

3 |

4 |

5 |

1 |

Ø201h12(-0,46) |

2,8 |

1,0 |

3,6 |

2,3 |

80 |

2,2 |

0,5 |

2,4 |

6,17 |

23+1,3 |

1,6 |

0,5 |

1,8 |

окончание таблицы 2.2

9 |

Ø40 |

1,8 |

0,5 |

2,2 |

11 |

Ø32 |

1,8 |

0,5 |

2,2 |

13 |

63 |

2,0 |

0,5 |

2,2 |

14 |

Ø182 |

2,8 |

0,8 |

3,2 |

15 |

Ø55h10(-0.12) |

2,0 |

0,5 |

2,2 |

Определение припусков

Таблица 2.3 – Назначение припусков и расчет размеров заготовки

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z(2Z), мм |

Расчет размеров заготовки (d или D), мм |

|||||

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||

1 |

Шлифование поверхности |

h12 |

0.46 |

1.6 |

0.6 |

Ø201 201+0.6=201.6 201,6+1,0=202,6 202.6+3.5=206.1 |

|||

|

h13 |

0,72 |

6,3 |

1,0 |

|||||

Точение черновое |

h14 |

1.15 |

6.3 |

3,5 |

|||||

Отливка |

|

3.6 |

Rz800 |

5.1 |

|

||||

Ø 206.1±1.8 |

|||||||||

2,3

|

Подрезка торцев |

h14 |

0.74 |

12.5 |

2.5 |

80 80+2.5×2=85 |

|||

Отливка |

|

2.4 |

Rz800 |

2.5 |

|

||||

85±1.2 |

|||||||||

6,17 |

Подрезка торцев |

h14 |

1.3 |

12.5 |

1,5 |

23 23+1,5×2=26 |

|||

отливка |

|

1.8 |

Rz800 |

1,5 |

|||||

26±0,9 |

|||||||||

9 |

Растачивание отверстия |

Н14 |

0,62 |

12,5 |

3,0 |

Ø40 40-3,0=37 |

|||

Отливка |

|

2,2 |

Rz800 |

3,0 |

|

||||

Ø37±1,1 |

|||||||||

11 |

Протянуть отверстие |

Н12 |

0,25 |

6,3 |

0,4 |

Ø32

32-0,4=31,6 31,6-3,0=28,4 |

|||

Зенкеровать отверстие |

Н14 |

0,62 |

12,5 |

3,0 |

|||||

Отливка |

|

2,2 |

Rz800 |

3,4 |

|||||

Ø 28,4±1,1

|

|||||||||

13 |

Подрезка торцев |

h14 |

0.74 |

6,3 |

1,5 |

63 63+1,5×2=66 |

|||

Отливка |

|

2.2 |

Rz800 |

1,5 |

|||||

66±1,1 |

|||||||||

окончание таблицы-2.3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

14 |

Расточить отверстие |

Н14 |

1,15 |

12,5 |

5,0 |

182 182-5,0=177 |

отливка |

|

3,2 |

Rz800 |

5,0 |

||

Ø177±1,6 |

||||||

Определение припусков расчетно-аналитическим методом

Последовательность механической обработки поверхности Ø55h10(-0.12) |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности

установки,

мм |

|||

Посадка и квалитет с допуском технологическим, мм |

Шероховатость, Rа, мкм |

|||||

Отливка |

2,2 |

Rz800 |

В патроне |

Ɛу= Ɛб=0, Ɛз=0,11 Ɛу=0,11 Ɛуиз=0,004 Ɛуиб=0,004 |

||

Точение черновое |

h14(0.74) |

12,5 |

||||

Точение получистовое |

h11(0,3) |

6,3 |

||||

Шлифование |

h10(0,12) |

1,6 |

На оправке |

|||

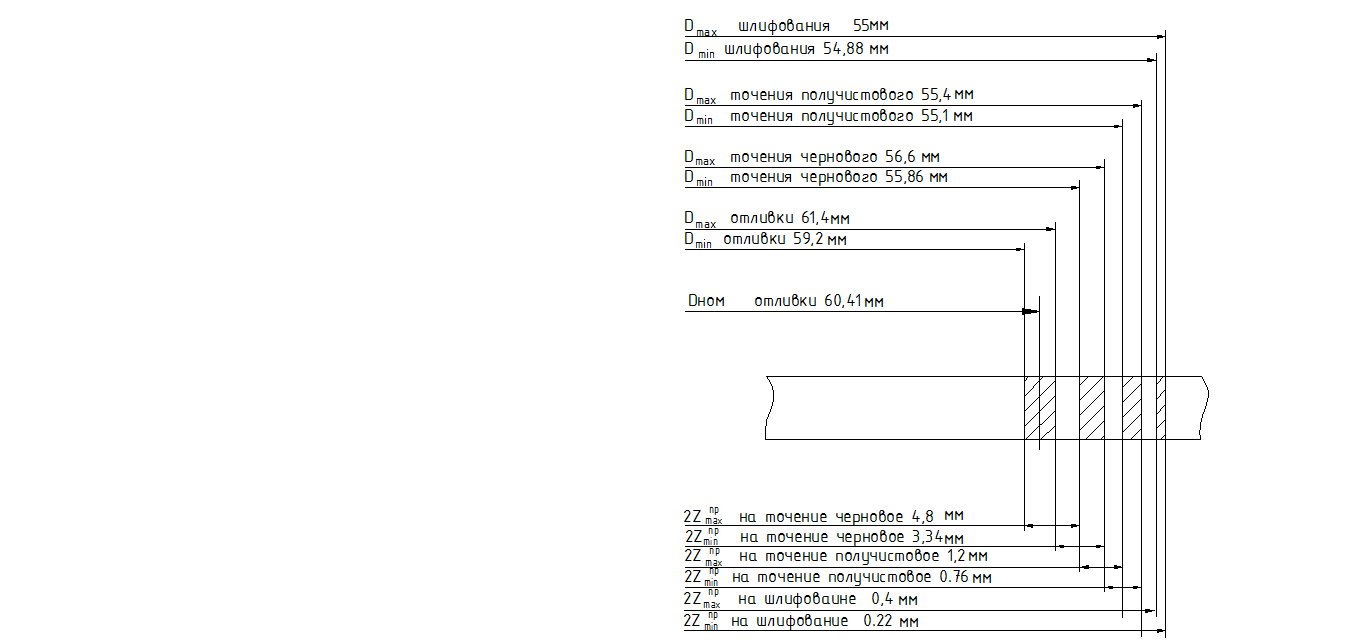

Таблица 2.6 - Аналитический расчёт припусков, мм

Переходы механической обработки поверхности (указать размер поверхности с предельными отклонениями по чертежу детали) |

Элементы припусков |

Расчётный припуск, 2Zmin |

Расчётный размер, dp |

Допуск, Т |

Предельный размер |

Предельный припуск |

||||||||||||

RZ |

h |

|

Eу |

dmin |

dmax |

2Zminпр |

2Zmaxпр |

|||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||||||

Отливка |

0,6 |

2,256 |

|

|

61,307 |

2,2 |

59.2 |

61.4 |

- |

- |

||||||||

Точение черновое |

0,05 |

- |

0,135 |

0,11 |

5,717 |

55,59 |

0,74 |

55.86 |

56.6 |

3.34 |

4.8 |

|||||||

Точение получистовое |

0,02 |

- |

0,09 |

0,004 |

0,37 |

55,22 |

0,3 |

55.1 |

55.4 |

0.76 |

1.2 |

|||||||

Шлифование |

0,005 |

- |

0,011 |

0,004 |

0,22 |

55 |

0,12 |

54.88 |

55 |

0.22 |

0.4 |

|||||||

СУММАРНЫЙ ПРИПУСК: |

4.32 |

6.4 |

||||||||||||||||

Расчет минимальных припусков:

2Zmin=2(Rzi-1+hi-1+ )

(2.1)

)

(2.1)

Расчетный припуск для черновой обработки

2Zmin

черн.= 2(0,6+ )=5,7117

)=5,7117

Расчетный припуск для получистовой обработки

2Zminп-чист.=

2(0,05+ )=0,37

)=0,37

Расчетный припуск для шлифования

2Zmin

шлиф.= 2(0,02+ )=0,22

)=0,22

Расчет операционных размеров

dp= D+2Zmin(2.2)

Расчет операционных размеровполучистовой обработки

dp=55+0.22=55.22мм

Расчет операционных размеров для для черновой обработки

dp=55.22+0,37=55,59мм

Расчет операционных размеров отливки

Dp=55,59+5,717=61,307мм

Расчет минимального и максимального припуска

2Zminпр=Dmin-dmin(2.3)

Расчет минимального припуска для черновой обработки

2Zminпр=59.2-55.86=3.34мм

Расчет минимального припуска для получистовой обработки

2Zminпр=55.86-55,1=0,76мм

Расчет минимального припуска для шлифования

2Zminпр= 55,1-54,88=0,22мм

Расчет максимального припуска для черновой обработки

2Zmaxпр=61,4-56,6=4,8мм

Расчет максимального припуска для получистовой обработки

2Zmaxпр=56,6-55,4=1,2мм

Расчет максимального припуска для шлифования

2Zmaxпр=55,4-55=0,4мм

Проверка правильности расчетов

2Z0max-2Z0min=Tзаг-Tдет(2.4)

6,4-4,32=2,2-0,12

2,08=2,08

Величина номинального припуска

2Z0ном=2 Z0min+eiз+ eiд(2.5)

2Z0ном=4,32+1,1+0,12=5,53мм

Номинальный размер заготовки

D0=54,88+5,53=60,41мм.

Рисунок1- Схема расположения межоперационных припусков и операционных размеров

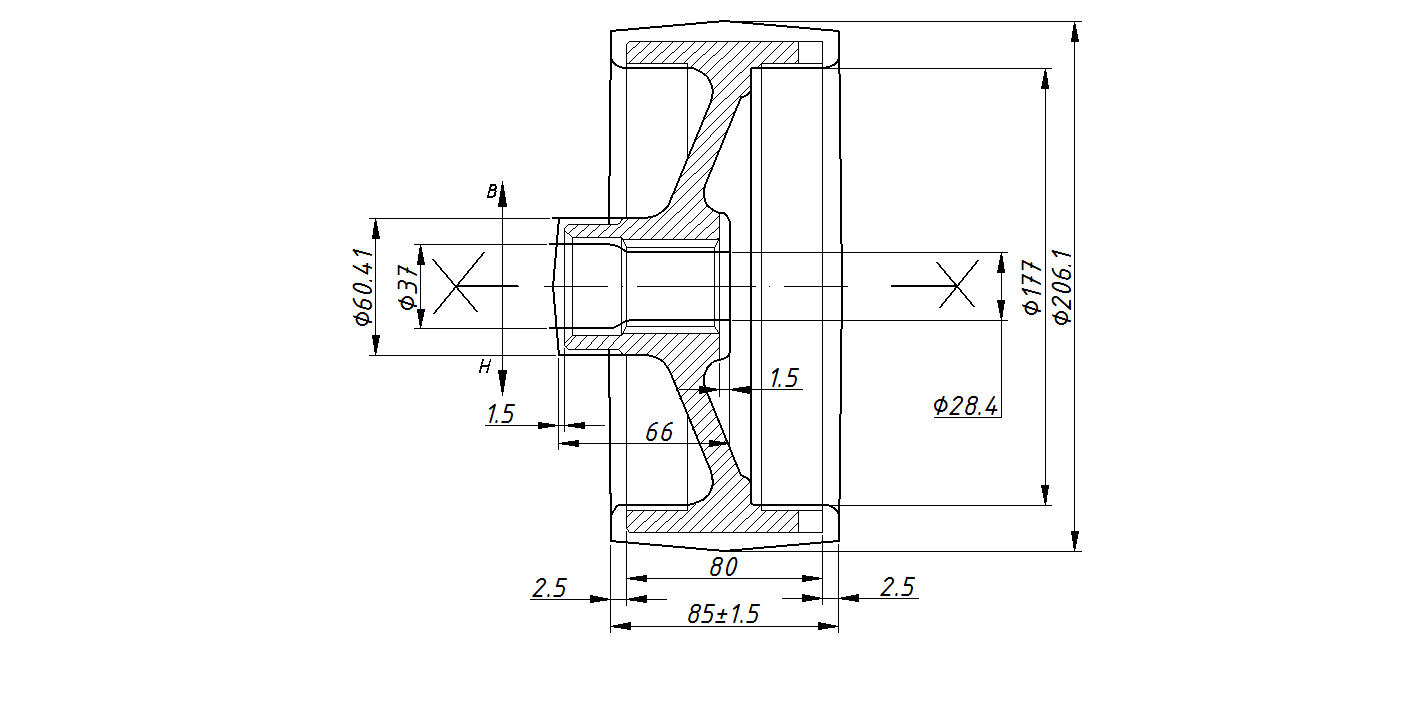

Рисунок2- Эскиз заготовки

Расчет размеров и массы заготовки

mз=mд+mотх.мех.обр., кг (2.6)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг

mд-масся детали, кг.

mотх.мех.обр

=Vотх. ρ,

кг (2.7)

ρ,

кг (2.7)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρ=7,2∙10-6 кг/мм2.

Определение объема удаленных фигур

,

мм3

(2.8)

,

мм3

(2.8)

где D – диаметр заготовки, мм;

d- диаметр детали, мм

l – длина заготовки, мм.

мм3

мм3

Vобщ=201741мм

mотх.мех.обр =201741 7.2∙10-6=1,4кг

mз=4,5+1,4=5,9 кг

Коэффициент использования заготовки:

(2.9)

(2.9)

где mЗ – масса рассчитанной заготовки, кг;

Пересчитанный коэффициент использования материала:

(2.10)

(2.10)

где Нрасх – пересчитанная норма расхода материала, кг

Нрасх=1,1×5,9=6,49 кг

0,69>0,65 полученного в базовом варианте.

y,

y,