- •Введение

- •Глава 1. Теоретические подходы к управлению инновационной деятельности

- •1.1 Содержание, роль и значимость инновационной деятельности

- •1.2 Организация и формы управления инновационной деятельностью

- •1.3 Оценка эффективности инновационной деятельности предприятия

- •Глава 2. Анализ инновационного развития оао «Самарский хлебозавод № 9»

- •2.1 Общая характеристика оао «Самарский хлебозавод № 9»

- •2.2. Анализ хозяйственной деятельности

- •2.3 Анализ системы управления

- •Глава 3. Разработка рекомендаций по совершенствованию инновационной деятельности предприятия оао «Самарский хлебозавод № 9»

- •3.1 Анализ инновационной деятельности предприятия

- •3.2 Мероприятия по организации отдела по инновационному развитию и мотивация сотрудников

- •3.3 Оценка эффективности предложенных мероприятий

- •Заключение

- •Список использованной литературы

Глава 2. Анализ инновационного развития оао «Самарский хлебозавод № 9»

2.1 Общая характеристика оао «Самарский хлебозавод № 9»

Полное название предприятия – открытое акционерное общество «Самарский хлебозавод № 9».

Основные учредители – Комитет по управлению государственным имуществом Самарской области.

Орган государственной регистрации – Администрация Центрального района города Самары.

Год регистрации – 01.06.1992 г. (постановление № 721).

Органами управления общества являются:

общее собрание акционеров;

совет директоров;

единоличный исполнительный орган.

В компетенцию общего собрания акционеров входят решение таких вопросов как изменение устава, реорганизация и ликвидация общества, распределение прибыли и убытков, заключение крупных сделок, определение количественного состава Совета директоров.

Совет директоров осуществляет общее руководство обществом и к его исключительной компетентности относится определение приоритетных направлений деятельности предприятия, избрание управляющего организацией, использование резервных и иных фондов общества.

Управляющий директор осуществляет руководство предприятием. Он имеет штат директоров: директор по продажам, директор по логистике, финансовый директор, директор по производственно техническим вопросам, директор по персоналу, начальник экономической безопасности, начальник юридического отдела.

ОАО «Самарский хлебозавод № 9» - старейшее предприятие хлебопекарной промышленности в Самарской области. Основан в 1932 году. Первоначально это были два рядом расположенных хлебозавода, вырабатывающих пироги, хлеб пшеничный обойный, хлеб ржаной обойный и заварные сорта хлеба. Тесто приготовительное отделение было оснащено машинами порционного действия с дежами. Мука доставлялась в мешках и транспортировка ее внутри цехов производилась вручную. Двухъярусные печи отапливались углем. Деление теста на куски производилось на делительных машинах, укладка кусков в формы производилась в ручную. В тяжелые военные годы хлебозавод не только не прекратил свою деятельность, но и в несколько раз увеличил объемы производства, обеспечивая тыл и фронт самым необходимым продуктом – хлебом.

В 1933 г. был построен цех № 1 – это самый старейший цех на ОАО «Самарский хлебозавод № 9» состоит он из 3 этажей. Цех № 2 был построен в 1940г. С 1959 года началась механизация производственных цехов. Изменился ассортимент выпускаемой продукции. Цех №1 стал выпускать хлеб пшеничный 2 сорта. Здесь установили две первые машины тестоприготовления с агрегатами ХТР. В цехе №2 освоили производство хлеба украинского и хлеба пшеничного 2 сорта. В обоих цехах установили расстой на печные агрегаты, механизирована смазка форм, отопление печей перевели на газовое топливо. В 1966 - цех № 3 – данный цех был построен для производства кондитерских изделий в 1966г., площади этого цеха предназначались для выпуска пряников и печенья в количестве 20 тонн в сутки.

В 1968 году внедрили бестарное хранение муки с ее транспортированием воздухом и, таким образом, тяжелый физический труд в цехах был ликвидирован.

В 1971 году в пряничном цехе освоили производство пряников.

С 1984 года в цехе №2 освоено производство хлеба пшеничного 1 сорта, хлеба Славянского, затем станичного, уральского подового.

В 1987 году в цехе №1 начали выпуск хлеба пшеничного 1 сорта.

С 1994 года на «Самарском хлебозаводе № 9» начался новый этап развития производства - реконструкция цеха №1 во время его работы с организацией опарного способа тестоведения.

В 1996 – 1997 годах в цехе №2 освоено производство батонов в широком ассортименте. Более 50 % наименований разрабатывались лабораторией и специалистами предприятия.

В 1997 году в цехе №1 освоено производство хлеба Станичного – новой разработки коллектива. Продолжается работа по расширению ассортимента, совершенствованию производства.

В 1998 года была проведена глобальная реконструкция цеха, старый цех почти полностью снесен и на его месте было возведено большое 6-ти этажное здание для производства и хранения продукции. На сегодняшний день площадь 2-го цеха составляет более 9 тыс. кв. метров;

В 1998 году в цехе №1 заменена технология производства хлеба пшеничных сортов на классическую, на густых опарах с установкой секционных бункерных агрегатов для брожения опар в новом участке цеха. В течении 65 лет цех №1 реконструировался и приобретал современный вид, площади были расширены до 6 тыс. кв.м., приобреталось новое оборудование, основную реконструкцию цеха сделали в 1999 г., количество линий составило 4, сейчас цех представляет собой современное здание.

Расширен ассортимент разработкой и освоением хлеба пшеничного с отрубями и подового хлеба Таганайского.

В 1999 г. в цехе №2 освоено производство профилактических сортов хлебобулочных изделий с железом и йодсодержащими добавками; в цехе №3 установлено новое тестоприготовительное и формирующее оборудование и разработан и внедрен ассортимент сдобы и сахарного печенья в количестве 10 наименований.

В 2001г. в связи с увеличением спроса на кондитерские изделия была проведена реконструкция цеха №3, закуплено дополнительное оборудование. В 2005г. к цеху № 3 пристроено здание состоящее из 4 этажей для производства бисквитных изделий (тортов и пирожных). На сегодняшний день площадь цеха № 3 составляет около 2 тысяч квадратных метров. На его территории производится большой ассортимент пряников печенья, тортов и пирожных.

С 2002 г. начато производство элитных сортов хлеба, аналогов которых на тот промежуток времени не было:«Баварский», «Заварной» и Черногорский». Приобретена швейцарская линия по производству слоеных изделий. ОАО «Самарский хлебозавод № 9» - единственный в регионе производитель с широкой ассортиментной линейкой итальянской серии хлебов, которые изготавливаются старинным итальянским рецептам.

С 2004 г. начался новый этап развития на ОАО «Самарский хлебозавод № 9» на предприятии была установлена уникальная чешская линия фирмы «DVORAC» по производству вафельных изделий, под торговой маркой «RAVELA». Впервые в Поволжком федеральном округе был налажен выпуск круглых порционных вафельных тортов с оригинальными вкусами по чешской технологии, которая позволяет придать им особую нежную структуру. Новый ассортимент тортов на основе взбитых сливок в европейском стиле: йогуртовые, фруктовые, творожные, а также традиционные домашние торты.

В марте 2005 г. покупателям были представлены сухарики под торговой маркой «Смак» с разнообразными вкусами.

В 2008 г. Ассортиментную линейку пополнила продукция для здорового питания. Предприятие активно развивает новое направление – это «Хлеба для здорового питания». На прилавках магазинов уже появились такие сорта хлеба, которые содержат витаминно-минеральные добавки,а так же зерновые смеси, необходимые для организма человека, так как в их состав входят полезные ингредиенты («Атлант», «Тысяча зерен», «Овсяный», «Раздолье», «Мультизлак», «Изобилие» булочка «Целебная» и т.д.).

В 2009 г. к продукции торговой маркой «Смак» добавилась новая марка «Сухарики от Первого», в этой линейке ассортимента представлено много различных вкусовых вариаций.

На данный период времени предприятие ведет активную разработку новинок бисквитных тортов и пирожных торговая марка «RAVELA». Ассортимент продукции постоянно расширяется и дорабатывается. «Первым хлебокомбинатом» производится более 90 наименований вкуснейших тортов и пирожных. Специально для сладкоежек, которые заботятся о своей фигуре ТМ «RAVELA» подготовила низкокалорийные торты серии «Лайт». Они изготовлены из легкого, пористого бисквита, нежных взбитых сливок и фруктов. В серию «Домашний рецепт» входят торты, приготовленные по домашним рецептам в состав которых входит невероятно вкусная сгущенка, шоколад, грецкие орехи, курага, чернослив, изюм в сочетании со сметанным, шоколадным и сливочным кремом придают торту домашний вкус. В основе тортов серии «Ретро» вкусы, известные всем с самого детства: «Муравейник», «Наполеон», «Киевлянка» и другие известные торты в исполнении профессиональных кондитеров.

В настоящее время продукция торговой марки «RAVELA» широко представлена в магазинах Самары и Самарской области. Благодаря активной работе по расширению рынков сбыта, продукция уже завоевывает Урало-Сибирский регион России. В ближайших планах предприятия – дальнейшее расширение присутствия на региональных рынках страны. Темпы роста с каждым годом увеличиваются в среднем примерно в два раза. При этом география продаж активно расширяется и набирает все большие и большие обороты. Одним из пунктов нашей стратегии стала ориентация на филиальную сеть. До 2009 года продукция реализовывалась только внутри Самарской области. На сегодняшний день открыты филиалы в Казани и Саратове. Активно развивается и работа через дистрибуторов. По такой системе продукция представлена в Тольятти, Казание, Саратове и других регионах страны.

Ассортиментная линейка на хлебозаводе ежегодно обновляется. Ведется постоянная работа по улучшению вкусовых характеристик продукции и ее оформления. Разрабатываются новые оригинальные рецептуры по европейским технологиям.

Вся продукция «Первого хлебокомбината» проходит обязательную сертификацию и ежедневно проверяется на соответствие стандартам качества, так как предприятием проведены работы по разработке, внедрению и сертификации Системы Менеджмента и качества (СМК). На предприятии существует свой испытательный центр, который аккредитован на техническую компетентность.

ОАО «Самарский хлебозавод № 9» осознанно придерживается традиционных технологий при производстве своей продукции и является сторонником веками испытанных рецептур. Высококачественный хлеб, изготовленный на основе натуральных компонентов, после экспертной оценки продукция попадает на стол покупателей.

Продукция ОАО «Самарский хлебозавод № 9» неоднократно занимала призовые места за качество и широкий ассортимент продукции. В арсенале наград «Первого хлебокомбината»: дипломы конкурсов «20 лучших товаров Самарской области» и «100 лучших товаров России», медали и дипломы от Международной промышленной академии г. Москва, которые предприятие - победитель получило на пленарном заседании IV Международной конференции «Современное хлебопеченье», а так же награды полученные на Международном смотре качества хлеба и хлебобулочных изделий в Москве.

Особое место в стратегии компании занимают социально-ориентированные программы.

Их цель: повышение качества жизни работников компании, совершенствование внутри корпоративных отношений, создание комфортного трудового климата и поддержание максимально стабильной деятельности компании.

ОАО «Самарский хлебозавод № 9» удерживает свою долю рынка за счет выпуска новой продукцию, которая удовлетворяет все возрастающие потребности потребителей. ОАО «Самарский хлебозавод № 9» широко известен не только на рынках Самары, но и в Поволжье. На сегодняшний момент ОАО «Самарский хлебозавод № 9» - ведущий производитель хлебобулочных и кондитерских изделий в Поволжком федеральном округе. На предприятии производится более 200 наименований продукции, которая всегда востребована и пользуется неизменным спросом у жителей города и области. Продукция выпускается под различными торговыми марками. Каждая, из которых ориентирована на свою целевую аудиторию.

Эффективная политика руководства, квалифицированный персонал, современные технологии и широкий ассортимент продукции, отвечающий самым взыскательным вкусам, позволяет предприятию сохранять устойчивое и стабильное положение, а также успешно и динамично развиваться и быть первым среди конкурентов.

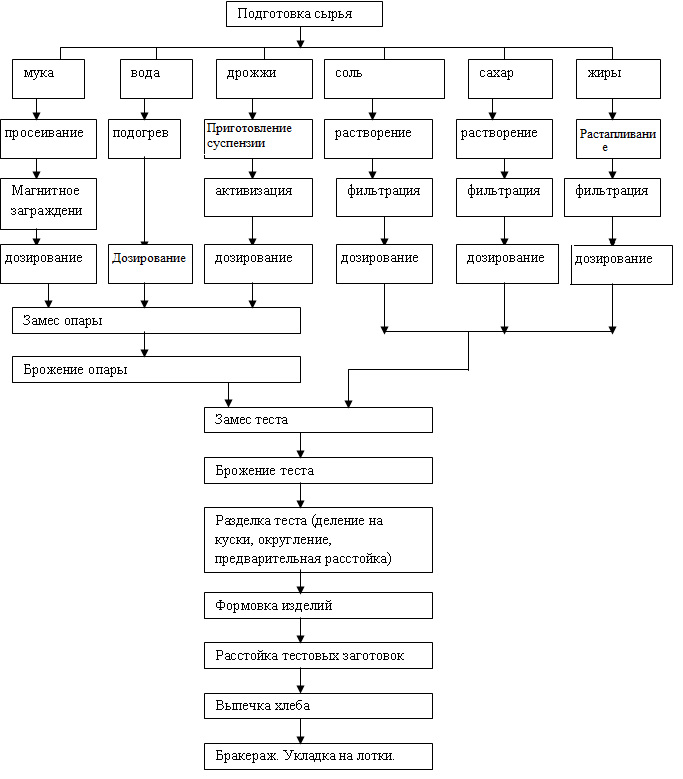

Производство хлеба включает следующие процессы. Подготовка сырья – просеивание муки и сыпучих продуктов, подогрев воды до нужной температуры или охлаждения в зависимости от времени года и рецептуры. Растапливания жира до однородной массы. Приготовление солевых и сахарных растворов, дрожжевых суспензий. Активация дрожжевых суспензий, фильтрация растворов и прохождения муки через магнитных заграждений.

Дозировку сырья осуществляют путем отвешивание муки и другого дополнительного сырья, отмеривания по объему воды, растворов сахара, соли и дрожжей. Дозировку выполняют дозаторные станции.

При замесе теста предусмотренное рецептурой основное и дополнительное сырье смешивают до получения массы однородной консистенции с определенными физическими свойствами.

Замес теста бывает периодическим и непрерывным. При периодическом замесе отдельные порции теста замешивают через определенные промежутки времени. В настоящее время преобладает непрерывный замес, который имеет большие преимущества, так как сокращает производственный цикл и повышает производительность труда. Сущность его заключается в том, что процесс замеса идет непрерывно, тесто поступает на брожение в специальные емкости, а затем направляется на разделку.

Существуют два традиционных способа приготовления пшеничного теста — опарный (двухфазный) и безопарный (однофазный).

При опарном способе вначале готовят опару, для чего берут половину количества муки, 2/3 воды, все дрожжи. Опара бродит 3— 4,5 ч. К готовой опаре добавляют оставшееся количество муки и воды, соль и другие компоненты, предусмотренные рецептурой, и замешивают тесто, которое бродит 1—1,5 ч.

При безопарном способе все предусмотренное рецептурой сырье замешивают сразу. Продолжительность брожения теста — 3— 4 ч. Безопарный способ простой, требует меньше времени для приготовления хлеба, но при этом изделия получаются худшего качества и расходуется больше дрожжей, чем при опарном способе. Вышеуказанные способы являются традиционными.

При непрерывном способе приготовления теста используют жидкие и густые опары.

Весь процесс производство хлеба показан на (рис. 8) это довольно сложный процесс, представляющих несколько последовательных этапов: подготовка сырья, дозирование, замес и брожение опары, замес и брожение теста, разделка теста и др.

Жидкие опары имеют влажность 68—75%, содержание муки — 25—30 %. Процесс брожения жидких опар протекает за 3,5—4,5 ч и проходит более равномерно и интенсивно, так как дрожжи в жидкой среде более активны. При замесе теста на жидких опарах применяют интенсивный механический замес. Полученное тесто поступает на разделку сразу без брожения или процесс брожения резко сокращен во времени (до 30 мин). Этот способ является наиболее экономически выгодным.

При приготовлении теста на густой опаре, влажность которой 41—45 %, сбраживается большая часть муки, создаются лучшие условия для ферментативных и коллоидных изменений веществ, что способствует более быстрому созреванию теста.

Приготовление ржаного теста отличается от приготовления пшеничного. В ржаном совершенно иное соотношение и роль жидкой и твердой фаз. Если в пшеничном тесте структурно - механические свойства определяет твердая фаза, главным образом клейковинная сетка, то в ржаном отсутствует клейковинный каркас, а преобладает жидкая фаза. Значительная часть белков ржаной муки в тесте неограниченно набухает, пептизируется и переходит в состояние жидкой фазы ржаного теста. В жидкой фазе находятся также пептизированные слизи, растворимые декстрины, сахара, соли и другие водо-растворимые вещества муки.

Рис. 1. Процесс производства хлеба

Кроме того, в жидкой фазе распределены такие элементы твердой фазы, как зерна крахмала, ограниченно набухающая часть белков и отрубистые частички муки. Белки ржаной муки при замесе не образуют клейковины, ферменты более активны.

Ржаное тесто менее эластичное и менее упругое, чем пшеничное, его готовят на заквасках. Соотношения пептизированных и ограниченно набухших белков существенно влияет на физические свойства ржаного теста. Учитывая указанные выше его особенности, необходимо обеспечить быстрое и значительное накопление органических кислот. Поэтому в ржаном тесте количество кислотообразующих бактерий должно превышать количество дрожжевых клеток в 60-80 раз Повышенная кислотность ржаного теста (рН 4,4-4,2), особенно содержание в нем молочной кислоты, способствует пептизации белков, набуханию и улучшению физических свойств ограниченно набухшей части белков и поэтому благоприятно влияет на физические свойства теста. Однако и слишком большая пептизация белков в ржаном тесте нежелательна, так как это может привести к чрезмерному разжижению теста и снижению его способности удерживать форму при расстойке и выпечке подовых видов хлеба. Высокая кислотность ржаного теста необходима также для торможения действия присутствующей в нем А - амилазы. Благодаря повышенной кислотности ржаного теста резко снижается температура инактивации А - амилазы, что предупреждает образование излишней липкости его. Ржаное тесто готовят на специальных заквасках содержащих молочно-кислые бактерии и дрожжи, имеет высокую кислотность и предназначена для разрыхления теста. На закваске замешивают тесто, готовность которого определяется по кислотности. В последние годы в хлебопекарной промышленности для приготовления ржаного теста широко применяют жидкие закваски с влажностью 70—75%.

Брожение теста протекает при температуре 28—30 °С. Процесс брожения начинается при замесе опары и закваски и продолжается в тесте и в сформованных изделиях. В процессе брожения происходят изменения различных веществ теста под действием ферментов муки, дрожжей, молочнокислых бактерий и других микроорганизмов. Сахара муки сбраживаются дрожжами и микроорганизмами. Крахмал подвергается гидролитическому расщеплению с образованием сахаров. Этот процесс очень важен при брожении пшеничного теста, так как в пшеничной муке содержится 2—3 % сахаров, что явно недостаточно для обеспечения процесса брожения и получения хлеба нормального качества. Ржаная мука содержит до 6 % сахаров, которых вполне достаточно для процесса брожения. Белки при брожении теста набухают, меняются их физические свойства. Основными видами брожения в тесте являются спиртовое и молочнокислое. Спиртовое брожение преобладает в пшеничном тесте; образующиеся при этом пузырьки углекислого газа удерживаются клейковиной, разрыхляют тесто, увеличивают его объем. В ржаном тесте преобладает молочнокислое брожение, в результате чего накапливается молочная кислота, которая разрыхляет тесто. При брожении происходит частичное образование вкусовых и ароматических веществ.

В процессе брожения тесто один или два раза обминают (перебивают). При этом удаляется углекислый газ, тесто обогащается кислородом воздуха, необходимым для жизнедеятельности микроорганизмов.

Разделка теста включает его деление на тестоделительных машинах на куски определенной массы, формовку изделий.

При расстойке продолжается брожение теста, разрыхление его углекислым газом, в результате чего улучшаются физические свойства тестовой заготовки. Перед посадкой в печь на батонах делают надрезы, на ржаном хлебе и отдельных мелкоштучных изделиях - проколы. Поверхность некоторых видов изделий смачивают водой или яичной болтушкой.

Выпекают хлеб в хлебопекарных печах при температуре 210— 280 °С в течение 10—80 мин в зависимости от размера изделий. При выпечке хлеба протекают физические, биохимические и микробиологические процессы. В первый период выпечки увеличивается объем тестовой заготовки, что связано с интенсивной деятельностью дрожжевых клеток и усиленным образованием углекислого газа. Когда тестовая заготовка прогреется до температуры 55—60 °С, развитие дрожжевых клеток и молочно - кислых бактерий прекращается, объем тестовой заготовки не увеличивается. Происходит свертывание белковых веществ, при этом выделяется вода, которую связывают крахмальные зерна, и закрепляется пористая структура мякиша хлеба.

Хлеб считается готовым, когда температура внутри его достигнет 95—97 °С. На поверхности тестовой заготовки образуется корка, которая затвердевает вследствие интенсивного удаления влаги с ее поверхности. Цвет корки обусловливают темно-окрашенные продукты меланоидинообразования и карамелизации сахаров. При выпечке образуются обусловливающие вкус и аромат хлеба вещества, которых в корке больше, чем в мякише.

При выпечке продукция укладывается на лотки, в контейнера на нижнюю корку в один ряд. Затем поступает в хранилище хлеба для дальнейшей реализации в торговой сети.

В 2009 году средняя11 суточная производительность «Первого хлебокомбината» составляет 120 тонн. Массовый выпуск хлеба и кондитерских изделий составляет:

В цехе №1:

- хлеба белого из муки пшеничной 1 сорта – 20 тонн;

- хлеба Уральского нового – 16 тонн;

- хлеба Станичного – 10 тонны;

- хлеба Урожайного – 1,5 тонны;

- хлеба Рощинского – 1 тонна.

В цехе №2;

- хлеба Уральского нового – 17 тонн;

- Батонов – 25 тонн;

- хлеба Бородинского – 2,5 тонна;

- хлеба Черногорского – 2,5 тонна;

- хлеба Заварного – 2,5 тонна;

- хлебобулочных изделий – 5 тонн.

В цехе №3;

- пряничных изделий – 7 тонн;

- Бисквитной продукции– 8 тонн.

На рисунке 6 показан объем произведенной продукции, в % за сутки.

Рис. 2. Объем выпуска ХБИ за сутки (в %)