- •5.1. Машины для формования пластичных масс выпрессовыванием. Устройство, принцип действия, правила эксплуатации и основные характеристики.

- •5.2Борьба с шумом и вибрациями в технологическом оборудовании.

- •5.3.Классификация оборудования для измельчения. Виды воздействия на разрушаемое тело

- •5.4 Схемы тестомесильных машин периодического действия с подкатными дежами. Устройство, принцип действия, правила эксплуатации и основные хар-ки.

- •5.5. Округлительные, закаточные и обкаточные машины.

- •5.6. Машины для формования сыпучих материалов. Ротационная таблеточная машина для прессования таблеток.

- •5.7 Тестораскаточная машина-ламинатор для непрерывного получения многослойной тестовой ленты. Устройство, принцип действия, правила эксплуатации основные характеристики.

- •5.8 Взбивальная машина периодического действия мв-35 с вертикальной осью вращения взбивального органа. Устройство, принцип действия, правила эксплуатации основные характеристики.

- •5.9 Классификация оборудования для смешивания пищевых сред. Схемы тестомесильных машин периодического действия со стационарными дежами.

- •5.10 Машины для формования макаронных изделий из теста. Классификация. Устройство, принцип действия и определение основных показателей работы макаронных прессов.

- •5.11Способы формования пищевых Классификация формующего оборудования по функционально- технологическому принципу.

- •5.12 Смесители для сыпучих пищевых сред. Классификация. Смесители периодического действия сыпучих пищевых сред.

- •5.13. Смесители непрерывного действия для сыпучих пищевых продуктов.

- •5.14. Центробежные измельчители, эмульситаторы, гомогенизаторы.

- •Гомогенизаторы. Схемы конструкций гомогенизирующих головок.

- •5.15. Машины для выделения примесей, отличающихся от зерен основной культуры аэродинамическими свойствами.

- •5.16 . Куттеры периодического. Конструкция ножей, ножевой головки и ножевого вала.

5.15. Машины для выделения примесей, отличающихся от зерен основной культуры аэродинамическими свойствами.

Сепарирование (разделение фракции по аэродинамическим свойствам) разделение воздушным потоком. Обычно рабочая зона расположена вертикально.

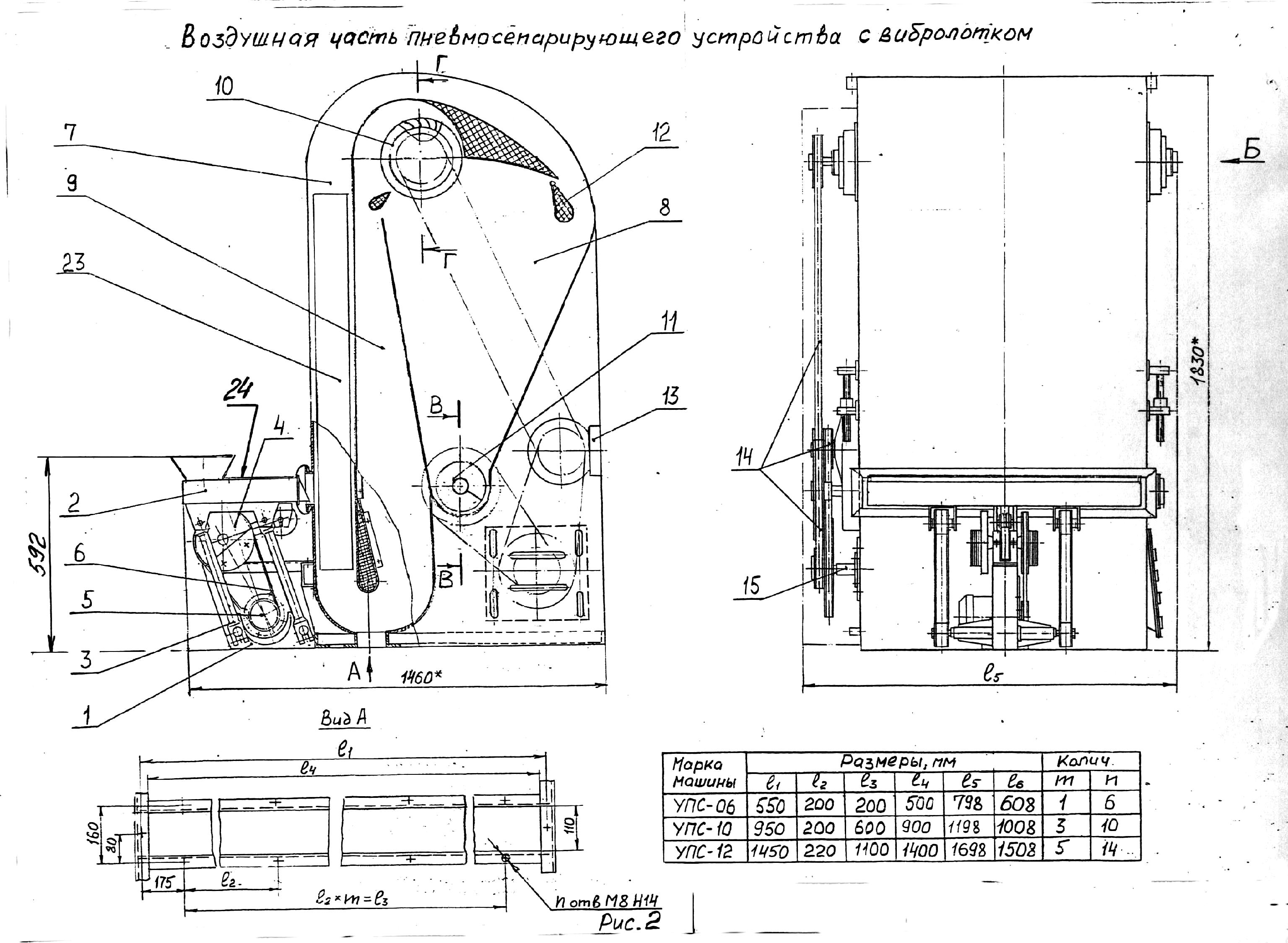

Примером может служить воздушный сепаратор УПС:

Конструктивная схема

Воздушного сепаратора УПС.

Воздушный сепаратор работает следующим образом – исходная смесь

поступает в приёмно-распределительное устройство 2 которое совершает колебательное движение. Это приводит к расслоению продукта по плотности, частицы с меньшей плотностью располагаются в верхних слоях. В таком виде продукт поступает в пневмо-сепарирющий канал позиция 23, где под действием воздушного потока (восходящего) смесь разделяется на две фракции – более тяжёлые опускаются вниз и выводятся через нижний патрубок, более лёгкая фракция поднимается вверх и вместе с воздухом по каналу 7 поступает в осадочную камеру, где под действием гравитационных и центробежных сил воздух очищается от примесей. Примеси выводятся из камеры шнеком 11, а воздух захватывается рабочим колесом вентилятора 10 и через рециркуляционный канал 9 направляется пневмо-сепараторный канал 23.

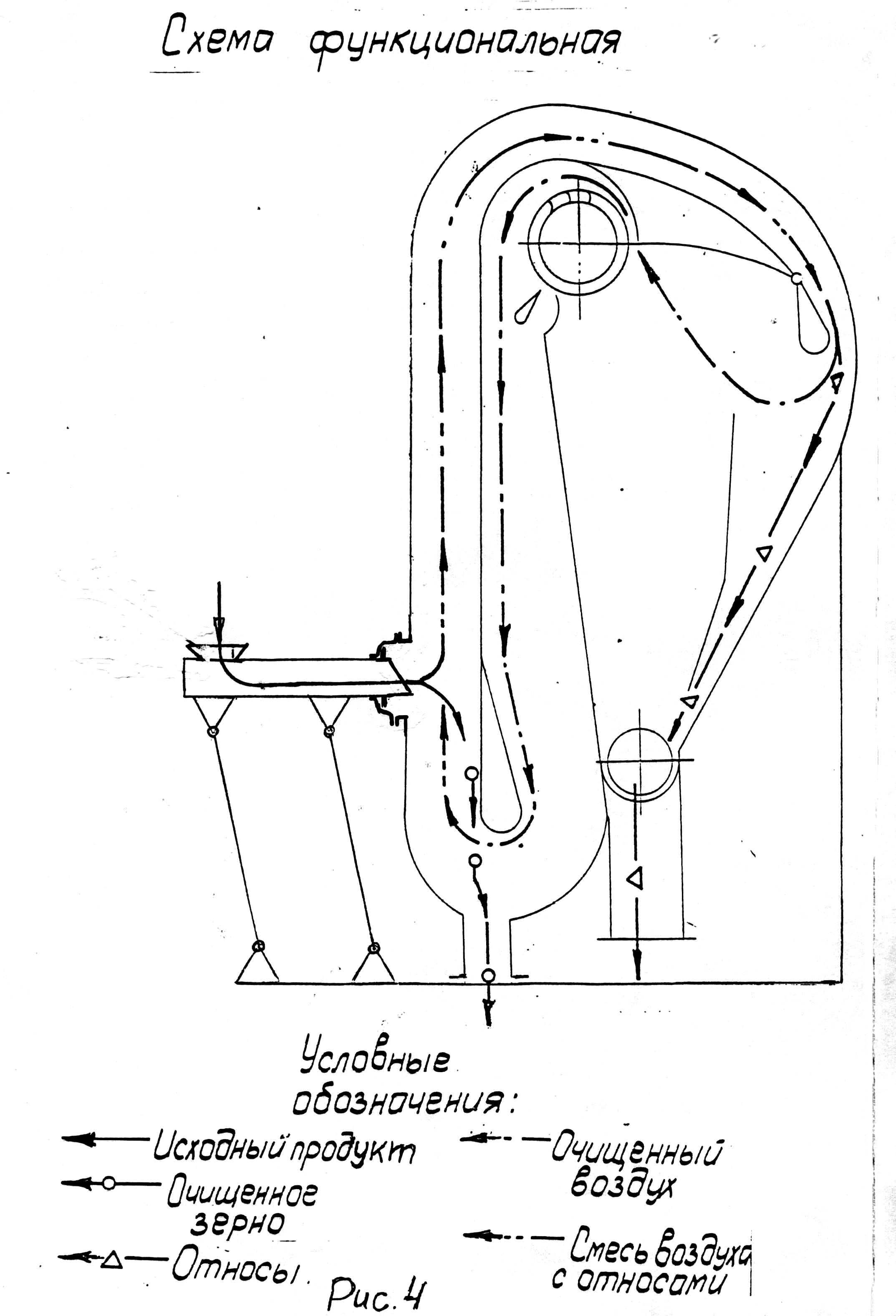

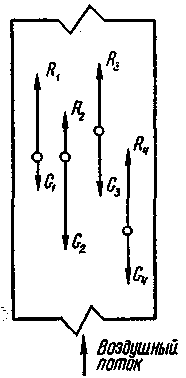

Принцип воздушной сепарации зерна. Пневматические сепараторы.

Сепарирование (разделение фракции по аэродинамическим свойствам) разделение воздушным потоком. Обычно рабочая зона расположена вертикально на рис.показана схема действия воздушного потока на частицы.

Г де

де

G-cила тяжести отдельных частиц.

R-подъёмная сила воздушного потока.

При турбулентном движении сила воздушного потока определяется.

Где

-коэффициент

аэродинамического сопротивления.

-коэффициент

аэродинамического сопротивления.

F-площадь Меделева сечения (площадь проекции частицы на плоскость перпендикулярная вектору относительной скорости).

-величина

относительной скорости.

-величина

относительной скорости.

-плотность.

Аэродинамические свойства частиц зависят от многих факторов. Их потоки часто не поддаются математическому описанию. Это связно с тем что формы частиц разнообразные, коэффициент трения разных частиц поверхности тоже разный. Меделево сечение часто меняется, поэтому точного математического описания не существует.

При работе воздушных сепараторов под нагрузкой необходимо обратить внимание на следующие моменты:

1. Подача продукта должна быть равномерна количеству времени, так же ширине пневмас-епарирующего канала. Скорость потока зависит.

Подсос воздуха со стороны.

5.16 . Куттеры периодического. Конструкция ножей, ножевой головки и ножевого вала.

Рис. 10.31. Конструкция ножей и ножевой головки

Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. Мясное сырье в куттерах измельчается при помощи быстровращающихся серповидных ножей, установленных на валу. Ножи попеременно погружаются во вращающуюся с частотой до 0,3 с–1 чашу.

Измельчение ведется в открытых чашах или под вакуумом. Кроме того, в куттерах совмещают процессы измельчения и смешивания.

На рис. 9.30 показана схема куттера периодического действия. Он состоит из открытой чаши 5, режущего механизма, включающего приводной вал 2 и серповидные ножи 4, из гребенки 3 и крышки 1, закрывающей рабочую зону куттера. К крышке 1 прикреплены скребки 6, располагающиеся по внешней и внутренней частям продукта, находящегося в чаше. Они направляют продукт под режущий механизм при вращении чаши, который представляет собой комплект серповидных ножей, закрепленных в ножевой головке.

Число ножей в комплекте для куттеров периодического действия составляет не менее двух и вращаются они с частотой до 100 с–1 и более. Нож куттера может иметь режущую кромку в виде прямой линии с заточкой в виде клина или малоизо гнутой линии и сложной геометрической формы (ломаная линия).

Выбор ножа с первой или второй формой заточки режущей кромки определяется требованиями качества измельчения продукта и энергетическими затратами. При существующих формах заточки ножей предпочтение отдается асимметричному клину с углом при вершине от 15 до 30.

Ножи закрепляют способом открытого и закрытого гнезда. В первом случае крепление ножей с вилкообразной посадочной частью применяют для куттеров малой производительности.

Ножи укрепляют на валу гайкой, и они удерживаются силой трения. Второй способ применяется для высокоскоростных куттеров. Ножи изготовляют с отверстиями в посадочной части.

Конструкцию ножей и ножевой головки (рис. 10.31) выбирают такой, чтобы обеспечить их легкую балансировку и поддержать минимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа.

В его состав входят нож 1, посадочная часть 2, втулка 3, вал 5, штифт 6, гайка 8 и диск 9. Отверстия 4 и 7 предназначены для входа исходного продукта и удаления измельченного.

Рис. 10.30. Схема работы куттера периодического действия