- •5.1. Машины для формования пластичных масс выпрессовыванием. Устройство, принцип действия, правила эксплуатации и основные характеристики.

- •5.2Борьба с шумом и вибрациями в технологическом оборудовании.

- •5.3.Классификация оборудования для измельчения. Виды воздействия на разрушаемое тело

- •5.4 Схемы тестомесильных машин периодического действия с подкатными дежами. Устройство, принцип действия, правила эксплуатации и основные хар-ки.

- •5.5. Округлительные, закаточные и обкаточные машины.

- •5.6. Машины для формования сыпучих материалов. Ротационная таблеточная машина для прессования таблеток.

- •5.7 Тестораскаточная машина-ламинатор для непрерывного получения многослойной тестовой ленты. Устройство, принцип действия, правила эксплуатации основные характеристики.

- •5.8 Взбивальная машина периодического действия мв-35 с вертикальной осью вращения взбивального органа. Устройство, принцип действия, правила эксплуатации основные характеристики.

- •5.9 Классификация оборудования для смешивания пищевых сред. Схемы тестомесильных машин периодического действия со стационарными дежами.

- •5.10 Машины для формования макаронных изделий из теста. Классификация. Устройство, принцип действия и определение основных показателей работы макаронных прессов.

- •5.11Способы формования пищевых Классификация формующего оборудования по функционально- технологическому принципу.

- •5.12 Смесители для сыпучих пищевых сред. Классификация. Смесители периодического действия сыпучих пищевых сред.

- •5.13. Смесители непрерывного действия для сыпучих пищевых продуктов.

- •5.14. Центробежные измельчители, эмульситаторы, гомогенизаторы.

- •Гомогенизаторы. Схемы конструкций гомогенизирующих головок.

- •5.15. Машины для выделения примесей, отличающихся от зерен основной культуры аэродинамическими свойствами.

- •5.16 . Куттеры периодического. Конструкция ножей, ножевой головки и ножевого вала.

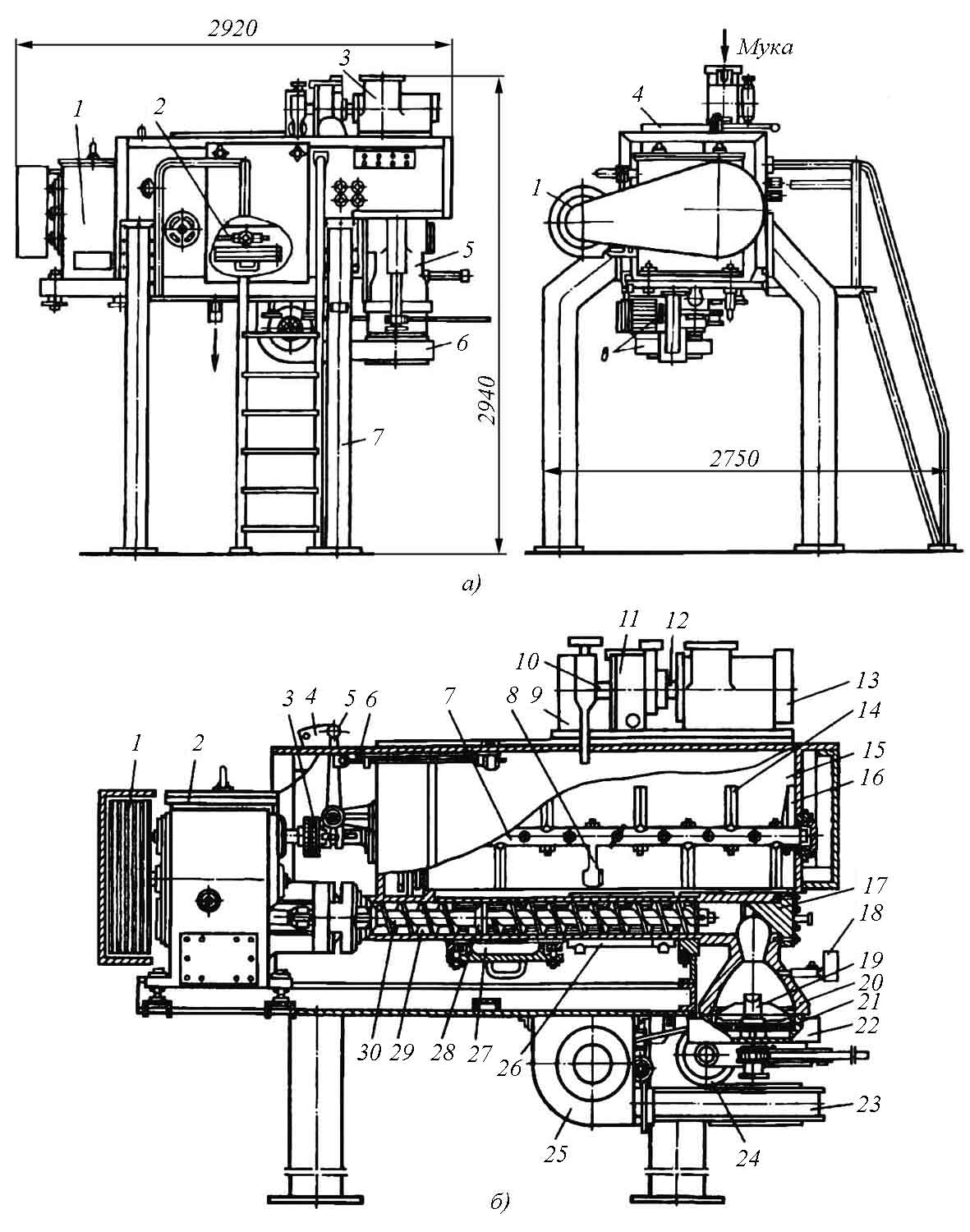

5.10 Машины для формования макаронных изделий из теста. Классификация. Устройство, принцип действия и определение основных показателей работы макаронных прессов.

В качестве примера рассмотрим конструкцию

макаронного пресса. Одна из конструкций

представлена на рис.Машина включает

дозаторы для муки позиция 13 и воды

позиция 9. Позиция 10 и 12 соединяющие

валы, 11 редуктор. Смеситель позиция 15,

нагнетатель позиция 30, формующую матрицу

20, режущий механизм 21, обдувочные

устройства позиция 23.

качестве примера рассмотрим конструкцию

макаронного пресса. Одна из конструкций

представлена на рис.Машина включает

дозаторы для муки позиция 13 и воды

позиция 9. Позиция 10 и 12 соединяющие

валы, 11 редуктор. Смеситель позиция 15,

нагнетатель позиция 30, формующую матрицу

20, режущий механизм 21, обдувочные

устройства позиция 23.

Рабочие органы дозатора получают вращение от одного привода, соотношение воды и муки 1:3, эти два компонента поступают в смеситель 15, где происходит интенсивное перемешивание валом 7 с лопатками 8,14. После смесителя смесь представляет собой влажную массу которая подаётся в нагнетатель позиция 30, нагнетатель представляет собой корпус позиция 23 и шнек 28, в нижней части нагнетателя имеется карман позиция 27, через который в камере нагнетания создаётся вакуум. Вакуумирование предназначено для удаления воздуха из массы, в противном случае при сушке воздух нагревается увеличивается в объеме, что приводит к растрескиванию макаронных изделий. Нагнетатель создаёт давление 12-16 МПа, что обеспечивает пластификацию однородной массы и продавливание её через отверстие матриц.

В зависимости от конструкции матрицы можно изготавливать короткорезные макаронные изделия (рожки, ракушки, лапша) длиннорезные изделия (соломка). После выхода из отверстия матрицы масса разрезается на необходимую длину режущим устройством позиция 21 и обдувается воздухом, обдувочным устройством позиция 23. Это предназначено для образования сухой корочки на поверхности изделия для предотвращения их слипания.

5.11Способы формования пищевых Классификация формующего оборудования по функционально- технологическому принципу.

Формование – это процесс предания продукту заданной формы и размеров. Процесс формования довольно сложен, каждая пищевая среда требует свой подход к этому процессу. Способы формования пищевых сред можно разделить на следующие:

Отливка – этот процесс используется для текучих пищевых масс (кондитерские массы, тестовые массы). Эти массы под давлением заполняют формы, обычно эти массы чувствительны к температуре и удерживают свою форму после охлаждения;

Штампование – этот процесс осуществляется с использованием штампов, на поверхности которых образованы углубления или выступы определённой формы;

Выпрессовывание – этот процесс осуществляется под давлением которое обеспечивает прохождение пищевой массы через отверстие заданной формы;

Отсадка – этот способ осуществляется выдавливанием пищевой массы через отверстие заданной формы с периодическим прерыванием этого процесса;

Прокатка – это способ обработки пищевого материала давлением создаваемым двумя вращающимися валиками, используют для получения лентообразных заготовок;

Обкатка – этот способ применяется для придания пищевым массам шарообразной формы (тесто-округление в хлебопекарной промышленности, накатка пищевых масс при получении драже);

Нарезание – процесс получения полуфабрикатов или готовых изделий в мясной промышленности, в хлебопекарной, в кондитерской.

Формующие машины можно разделять по различным признакам:

Наличии или отсутствия нагнетателя;

По конструкции нагнетателя;

По наличию или присутствию принудительного питания;

По характеру движения рабочих органов.

Рассмотрим конструкции формующих машин в зависимости от вида нагнетателя. Они могут быть:

Шнековые; Поршневые; Волковые; Шестерённые; Пластинчатые и др.

Наибольшее распространение получили шнековые нагнетатели, они имеют наиболее простую форму, хорошо очищаются от пищевых масс и могут применяться почти ко всем пищевым продуктам.

Шнековые нагнетатели применяют в макаронных прессах, давление достигает до 16 МПа. В кондитерских машинах для получения кондитерских жгутов, в мясной промышленности в мясорубках. Шнековые нагнетатели обеспечивают работу машины в непрерывном режиме.

Поршневые нагнетатели применяют в процессах отливки и отсадки текущих пищевых масс, при таблитировании сыпучих масс, и штамповании высоковязких масс.

Волковые нагнетатели применяют, когда нет необходимости создания высоких давлений, они обеспечивают высокую производительность и мягкое воздействие на пищевой продукт.