- •Муканов Михаил Андреевич проект цеха по производству полиэтиленовых пленок методом экструзии с последующими вытяжкой и раздувом рукава

- •Оглавление

- •2.4 Технологическая схема производственного процесса 43

- •2.5 Контроль производства и управлени технологическим процессом 49

- •2.6 Контроль качества готовой продукции 50

- •2.7 Материальный баланс 53

- •5.3 Электробезопасность 116

- •5.4 Безопасность производственного процесса. 117

- •7.4 Защитные мероприятия 135

- •8 Патентный поиск 137

- •Введение

- •Загрузка сырья

- •Зона питания

- •Зона плавления.

- •Зона дозирования

- •Течение расплава через формующую оснастку

- •Раздув, вытяжка и охлаждение заготовки-рукава

- •1.2 Конструктивные особенности используемого для экструзии полиэтиленовой пленки оборудования

- •1.3 Особенности перерабатываемого материала.

- •1.4. Обзор методов получения пленки

- •1.5Влияние параметров переработки на свойства пленки

- •Р исунок 1.7 – Влияние высоты линии кристаллизации н на глянцевитость г, мутность м и светопроницаемость Сп рукавных пленок из пэвд

- •Р исунок 1.11 – Влияние величины щелевого зазора δЩ на разнотолщинность пленки в продольном и поперечном направлении

- •Р исунок 1.14 – Зависимость минимальной стабильной толщины пленки от степени раздува для полиэтилена различной плотности

- •2 Технологическая часть

- •2.1 Требования к готовой продукции

- •2.3 Выбор оборудования и формующей оснастки.

- •Краткое описание формующей линии

- •2.4 Технологическая схема производственного процесса

- •2.5 Контроль производства и управлени технологическим процессом

- •2.6 Контроль качества готовой продукции

- •2.7 Материальный баланс

- •3 Технологические расчеты

- •3.1 Расчет производительности экструдера.

- •3.2Расчет производительности головки экструдера.

- •3.3. Нахождение рабочей точки экструдера

- •3.4 Энергетические рассчеты экструдера

- •3.5 Расчет вспомогательного оборудования

- •4 Экономические расчеты

- •4.1 Расчет проектной мощности предприятия

- •4.1.2 Режим работы оборудования

- •4.1.3 Фонд времени работы оборудования

- •4.1.4 Количество оборудования

- •4.1.5 Расчет производственной мощности

- •4.2 Расчет капитальных затрат и амортизации

- •4.2.1 Нормативы на транспортно-заготовительные расходы, монтаж, технологические трубопроводы и иные затраты по оборудованию

- •4.2.2 Расчет капитальных затрат и амортизационных отчислений на оборудование

- •4.2.3 Расчет сметной стоимости строительства здания и амортизационных отчислений

- •4800 Склад сырья

- •4.2.4 Свободный сметно-финансовый расчет строительства проектируемого участка

- •4.3 Определение издержек на сырье, материалы, топливо, пар и электроэнергию для технологических целей

- •4.3.1 Годовая потребность в сырье, вспомогательных материалах и денежных затрат на их приобретение

- •4.3.2 Расчет потребности в электроэнергии

- •Двигательные цели;

- •Технологические цели;

- •4.3.3 Денежные затраты на электроэнергию для производственных нужд

- •4.3.4 Расход воды на производственные цели и сумма денежных затрат на воду

- •4.4 Расчет численности работников, фонда заработной платы, производительности труда

- •4.4.1 Баланс рабочего времени за календарный год

- •4.4.2 Расчет численности основных и вспомогательных рабочих по нормам обслуживания.

- •4.4.3 Расчет фонда заработной платы

- •4.5 Расчет производительности труда, фондовооруженности и энерговооруженности

- •4.5.1 Расчет производительности труда.

- •4.5.2 Расчет фондовооруженности

- •4.5.3 Расчет энерговооруженности

- •4.6.2 Годовая сумма затрат на электроэнергию для освещения здания

- •4.6.3 Годовая сумма затрат на электроэнергию для вентиляции

- •4.6.4 Расход воды для питья, души и канализации

- •4.7 Смета цеховых расходов

- •4.8. Проектная калькуляция себестоимости.

- •4.9 Расчет собственных оборотных средств

- •4.9.1 Расчет собственных оборотных средств

- •4.9.2 Расчет оборотных средств на топливо

- •4.9.3 Расчет оборотных средств на готовую продукцию на складах.

- •4.10 Определение размера производственных фондов

- •4.11 Определение суммы прибыли и рентабельности

- •4.12 Определение рентабельности

- •4.13 Определение срока окупаемости

- •4.14 Основные технико-экономические показатели

- •4.15 Анализ безубыточности производства

- •4.15 Бизнес-план Резюме.

- •Требуемые инвестиции.

- •Производство.

- •5 Охрана труда

- •5.1 Характеристика проектируемого объекта по взрывопожароопасности

- •5.1.1 Пожароопасные свойства веществ

- •5.1.2 Определение категорий помещения по взрывопожарной и пожарной опасности

- •5.1.3 Пожарная безопасность

- •5.2 Санитарно-гигиеническая характеристика проектируемого объекта

- •5.2.1 Токсикологическая характеристика веществ

- •В случае аварии с выделением больших концентраций вредных веществ–фильтрующие гражданские противогазы гп-5 c дополнительными патронамиДпг-1

- •В случае аварий местного характера–респираторы "Лепесток" и "Астра".

- •5.2.2 Микроклиматические условия

- •5.2.3 Отопление и вентиляция.

- •5.2.4 Освещение

- •Люминесцентные лампы общего назначения белого цвета типа лб-80 (сила тока 0,87а, напряжение 102±10,2в)

- •5.3 Электробезопасность

- •6 Экологическая Безопасность

- •6.1 Промышленные выбросы в атмосферу

- •6.1.1 Расчет предельно допустимых выбросов

- •6.2 Промышленные сбросы

- •6.3 Твердые отходы

- •7.1 Оценка потенциальной опасности производства.

- •7.2 Анализ риска возникновения пожара

- •7.2.1 Место возникновения пожара и источники воспламенения

- •7.2.2 Динамика пожара

- •7.2.3 Токсические вещества, образующиеся при пожаре

- •7.3 Предупредительные мероприятия в режиме "повседневной деятельности" проводятся следующие мероприятия

- •Средств пожаротушения–огнетушителей пенного типа охп-10 и углекислотного типа оу-2, оу-5, оу-8, запасы песка, мела, кошмы, брезенты, пропитанные антипиренами;

- •Медицинских средств оказания первой помощи–аптечек индивидуальных аи-2 и пакетов перевязочных индивидуальных.

- •После введения режима повышенной готовности проводятся следующие мероприятия:

- •С введением режима "чрезвычайной ситуации" проводятся следующие мероприятия:

- •7.4 Защитные мероприятия

- •8 Патентный поиск

- •1. Патент № ru2205105."Экструдер для переработки термопластичных материалов"

- •2. Патент № ru 2214918 "Экструдер с винтовым каналом переменной глубины"

- •3. Патент № ru2007108508. "Экструзионная головка для производства раздувной рукавной пленки"

- •4. Патент № ru 2363581 "Устройство для охлаждения рукавной пленки"

- •Выводы.

Раздув, вытяжка и охлаждение заготовки-рукава

Выходящая из фильеры под небольшим давлением заготовка охлаждается воздухом, вытягивается по длине тянущими валками и раздувается по ширине воздухом, подаваемым внутрь рукава. Процесс деформирования рукава происходит в интервале между головкой и линией кристаллизации, а охлаждение происходит вплоть до сжатия тянущими валками. Таким образом, до линии кристаллизации происходит разбухание экструдата относительно размера кольцевого зазора, растяжение и раздув трубчатой заготовки, охлаждение расплава, кристаллизация (для кристаллических полимеров).

Вытяжка и раздув рукава приводят к уменьшению толщины заготовки и к ориентации макромолекул в пленке, что, в свою очередь, увеличивает её прочность. Количественно раздув определяется степенью раздува εР, определяемому как отношение диаметра раздутого рукава к диаметру рукава, выходящего из кольцевого зазора пленки и степенью вытяжки, рассчитываемой как отношение скорости движения пленки после тянущих валков к скорости движения экструдата из головки.

Большая часть вытяжки в продольном направлении реализуется ближе к формующей части головки, а раздува – ближе к линии кристаллизации.

Так как раздув и вытяжка возможны лишь до тех пор, пока полимер находится в вязкотекучем состоянии, то для ограничения степени вытяжки и степени раздува можно изменять скорость кристаллизации и высоту лини кристаллизации. Это достигается изменением интенсивности охлаждения формуемого рукава. Охлаждение рукава не имеет специфических особенностей и может рассматриваться как обычный теплообмен.

1.2 Конструктивные особенности используемого для экструзии полиэтиленовой пленки оборудования

При экструзии полиолефинов используют одношнековые экструдеры с отношением длинны червяка к диаметру не менее от 15:1 до 33:1, рекомендуемое значение составляет 24:1. Использование длинных шнеков устраняет пульсацию расплава и улучшает гомогенизацию компонентов перерабатываемое смеси (полимера и технологических добавок) Зазор между гребнями шнека и внутренней поверхностью цилиндра выбирают в интервале 0,125-0,375мм. Для экструзии пленок рекомендуется степень сжатия примерно 4:1. Большая сила сжатия дает высокий внутренний нагрев, хорошее перемешивание смеси и отвод воздуха, захваченного расплавом [10]

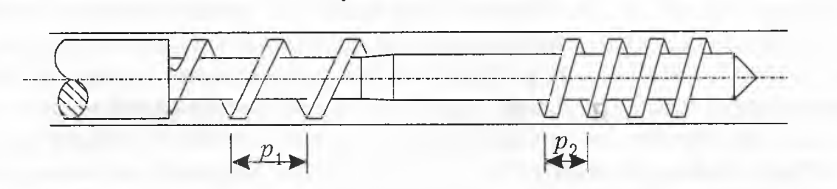

Для экструзии полиэтилена рекомендуется использовать шнек с уменьшающимся шагом нарезки [11]Его конструкция схематически изображена на рисунке 1.3

рисунок 1.3 – Шнек для экструзии полиэтилена

Экструзия полиэтилена производится па экструдерах с несколькими зонами обогрева и независимой регулировкой температур. Температура в экструдере постепенно повышается в направлении от входа в машину к выходу из нее. В экструдер загружается холодный полиэтилен во избежание образования сводов в бункере. Рекомендуемые температуры по зонам цилиндра при экструзии пленки из ПЭВП приведены в таблице 2.1

Таблица 1.1 – Температурные режимы экструзии полиэтиленовой пленки [1]

Зона |

Загрузочная часть |

Цилиндр |

Головка |

||

I |

II |

III |

|||

Температура, °С |

80 |

130-140 |

150-180 |

200-225 |

230-235 |