- •Муканов Михаил Андреевич проект цеха по производству полиэтиленовых пленок методом экструзии с последующими вытяжкой и раздувом рукава

- •Оглавление

- •2.4 Технологическая схема производственного процесса 43

- •2.5 Контроль производства и управлени технологическим процессом 49

- •2.6 Контроль качества готовой продукции 50

- •2.7 Материальный баланс 53

- •5.3 Электробезопасность 116

- •5.4 Безопасность производственного процесса. 117

- •7.4 Защитные мероприятия 135

- •8 Патентный поиск 137

- •Введение

- •Загрузка сырья

- •Зона питания

- •Зона плавления.

- •Зона дозирования

- •Течение расплава через формующую оснастку

- •Раздув, вытяжка и охлаждение заготовки-рукава

- •1.2 Конструктивные особенности используемого для экструзии полиэтиленовой пленки оборудования

- •1.3 Особенности перерабатываемого материала.

- •1.4. Обзор методов получения пленки

- •1.5Влияние параметров переработки на свойства пленки

- •Р исунок 1.7 – Влияние высоты линии кристаллизации н на глянцевитость г, мутность м и светопроницаемость Сп рукавных пленок из пэвд

- •Р исунок 1.11 – Влияние величины щелевого зазора δЩ на разнотолщинность пленки в продольном и поперечном направлении

- •Р исунок 1.14 – Зависимость минимальной стабильной толщины пленки от степени раздува для полиэтилена различной плотности

- •2 Технологическая часть

- •2.1 Требования к готовой продукции

- •2.3 Выбор оборудования и формующей оснастки.

- •Краткое описание формующей линии

- •2.4 Технологическая схема производственного процесса

- •2.5 Контроль производства и управлени технологическим процессом

- •2.6 Контроль качества готовой продукции

- •2.7 Материальный баланс

- •3 Технологические расчеты

- •3.1 Расчет производительности экструдера.

- •3.2Расчет производительности головки экструдера.

- •3.3. Нахождение рабочей точки экструдера

- •3.4 Энергетические рассчеты экструдера

- •3.5 Расчет вспомогательного оборудования

- •4 Экономические расчеты

- •4.1 Расчет проектной мощности предприятия

- •4.1.2 Режим работы оборудования

- •4.1.3 Фонд времени работы оборудования

- •4.1.4 Количество оборудования

- •4.1.5 Расчет производственной мощности

- •4.2 Расчет капитальных затрат и амортизации

- •4.2.1 Нормативы на транспортно-заготовительные расходы, монтаж, технологические трубопроводы и иные затраты по оборудованию

- •4.2.2 Расчет капитальных затрат и амортизационных отчислений на оборудование

- •4.2.3 Расчет сметной стоимости строительства здания и амортизационных отчислений

- •4800 Склад сырья

- •4.2.4 Свободный сметно-финансовый расчет строительства проектируемого участка

- •4.3 Определение издержек на сырье, материалы, топливо, пар и электроэнергию для технологических целей

- •4.3.1 Годовая потребность в сырье, вспомогательных материалах и денежных затрат на их приобретение

- •4.3.2 Расчет потребности в электроэнергии

- •Двигательные цели;

- •Технологические цели;

- •4.3.3 Денежные затраты на электроэнергию для производственных нужд

- •4.3.4 Расход воды на производственные цели и сумма денежных затрат на воду

- •4.4 Расчет численности работников, фонда заработной платы, производительности труда

- •4.4.1 Баланс рабочего времени за календарный год

- •4.4.2 Расчет численности основных и вспомогательных рабочих по нормам обслуживания.

- •4.4.3 Расчет фонда заработной платы

- •4.5 Расчет производительности труда, фондовооруженности и энерговооруженности

- •4.5.1 Расчет производительности труда.

- •4.5.2 Расчет фондовооруженности

- •4.5.3 Расчет энерговооруженности

- •4.6.2 Годовая сумма затрат на электроэнергию для освещения здания

- •4.6.3 Годовая сумма затрат на электроэнергию для вентиляции

- •4.6.4 Расход воды для питья, души и канализации

- •4.7 Смета цеховых расходов

- •4.8. Проектная калькуляция себестоимости.

- •4.9 Расчет собственных оборотных средств

- •4.9.1 Расчет собственных оборотных средств

- •4.9.2 Расчет оборотных средств на топливо

- •4.9.3 Расчет оборотных средств на готовую продукцию на складах.

- •4.10 Определение размера производственных фондов

- •4.11 Определение суммы прибыли и рентабельности

- •4.12 Определение рентабельности

- •4.13 Определение срока окупаемости

- •4.14 Основные технико-экономические показатели

- •4.15 Анализ безубыточности производства

- •4.15 Бизнес-план Резюме.

- •Требуемые инвестиции.

- •Производство.

- •5 Охрана труда

- •5.1 Характеристика проектируемого объекта по взрывопожароопасности

- •5.1.1 Пожароопасные свойства веществ

- •5.1.2 Определение категорий помещения по взрывопожарной и пожарной опасности

- •5.1.3 Пожарная безопасность

- •5.2 Санитарно-гигиеническая характеристика проектируемого объекта

- •5.2.1 Токсикологическая характеристика веществ

- •В случае аварии с выделением больших концентраций вредных веществ–фильтрующие гражданские противогазы гп-5 c дополнительными патронамиДпг-1

- •В случае аварий местного характера–респираторы "Лепесток" и "Астра".

- •5.2.2 Микроклиматические условия

- •5.2.3 Отопление и вентиляция.

- •5.2.4 Освещение

- •Люминесцентные лампы общего назначения белого цвета типа лб-80 (сила тока 0,87а, напряжение 102±10,2в)

- •5.3 Электробезопасность

- •6 Экологическая Безопасность

- •6.1 Промышленные выбросы в атмосферу

- •6.1.1 Расчет предельно допустимых выбросов

- •6.2 Промышленные сбросы

- •6.3 Твердые отходы

- •7.1 Оценка потенциальной опасности производства.

- •7.2 Анализ риска возникновения пожара

- •7.2.1 Место возникновения пожара и источники воспламенения

- •7.2.2 Динамика пожара

- •7.2.3 Токсические вещества, образующиеся при пожаре

- •7.3 Предупредительные мероприятия в режиме "повседневной деятельности" проводятся следующие мероприятия

- •Средств пожаротушения–огнетушителей пенного типа охп-10 и углекислотного типа оу-2, оу-5, оу-8, запасы песка, мела, кошмы, брезенты, пропитанные антипиренами;

- •Медицинских средств оказания первой помощи–аптечек индивидуальных аи-2 и пакетов перевязочных индивидуальных.

- •После введения режима повышенной готовности проводятся следующие мероприятия:

- •С введением режима "чрезвычайной ситуации" проводятся следующие мероприятия:

- •7.4 Защитные мероприятия

- •8 Патентный поиск

- •1. Патент № ru2205105."Экструдер для переработки термопластичных материалов"

- •2. Патент № ru 2214918 "Экструдер с винтовым каналом переменной глубины"

- •3. Патент № ru2007108508. "Экструзионная головка для производства раздувной рукавной пленки"

- •4. Патент № ru 2363581 "Устройство для охлаждения рукавной пленки"

- •Выводы.

2.4 Технологическая схема производственного процесса

Производство рукавной пленки осуществляется экструзией расплава через угловую кольцевую головку методом "снизу вверх" с последующим раздувом и вытяжкой получаемой заготовки в рукавную пленку, её охлаждением, складыванием и намоткой в рулоны. Сырьем для получения рукавной пленки служит гранулированный полиэтилен высокого давления марки ПЭВД 15803-020.

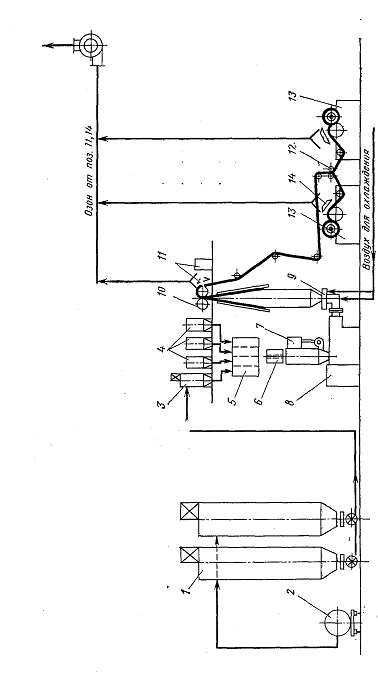

Технологическая схема производства изображена на рисунке 2.3[14]

|

Рис. 2.3 – Технологическая схема установки для производства пленки рукавным методом с приемкой рукава вверх. 1 – емкости для хранения сырья; 2 – цистерна; 3 – промежуточная емкость для полиэтилена; 4 – промежуточные емкости для добавок; 5- устройство для дозирования 4-х компонентов; 6 – прибор для обнаружения металлических частиц; 7- устройство для подсушки и подогрева гранул; 8 – экструдер; 9 -головка; 10 – приемно – тянущее устройство; 11 – прибор для активации поверхности пленки; 12 – режущее устройство; 13 – намоточные устройства; устройство для снятия статического электричества |

Основными стадиями технологического процесса являются подготовка сырья, пластикация полимера, формование рукавной заготовки, раздув заготовки и образование рукава (пузыря), его охлаждение и складывание в полотно, контроль качества пленки.

Подготовительные операции включают разгрузку и сушку полимера, и смешение его гранул с добавками–красителем и модифицирующими добавками.

Полиэтилен поступает на предприятие автомобильным транспортом в контейнерах одноразового использования. На предприятии имеется склад сырья, представляющий собой контейнерную площадку. В одном контейнере помещается около 0,5 т полимера. Исходя из количества потребляемого в сутки сырья и необходимости наличия на складе 10 суточного запаса сырья, на контейнерной площадке должно иметься место для размещения не менее 80 контейнеров. В холодное время года поступивший на склад полимер перед переработкой должен быть выдержан при температуре цеха на протяжении не менее чем 12 часов.

Для извлечения полимера в контейнере делается боковой разрез.

Поступающий на склад полимер подвергается входному контролю, в процессе которого исследуется и сравнивается с паспортными данными ряд технологических параметров полиэтилена, таких, как ПТР и плотность, а также проверяется однородность полимера в партии.

Гранулированный полиэтилен из складских емкостей (1) централизованным пневмотранспортом поступает в промежуточные емкости (3) объемом 3÷5 м3, устанавливаемые на технологических площадках над бункерами экструзионных агрегатов. Из этих емкостей порциями сырье через дозирующее устройство (5) и магнитный уловитель металлических частиц (6) поступает в бункер экструдера (8)

Вместо крышки бункер экструдера затянут тканью во избежание сброса полимерной пыли в помещение. Бункер экструдера имеет увеличенный объем (0,5 м3) и к нему подсоединен вентилятор и электрообогреватель воздуха, предназначенный для подсушки и подогрева гранул полиэтилена. Устройство подогрева обеспечивает нагрев гранул до 60 °С

Для ввода в сырье различных добавок на этой же технологической площадке предусмотрены промежуточные емкости (4) объемом около 0,5 м3. Конкретная марка сырья, суперконцентрата и добавок для каждого типоразмера пленки определяется технологической службой цеха и указывается в сменном задании ежедневно, для каждой смены отдельно

Пластикация полимера. Параметры используемого для пластикации экструдера перечислены в таблице 3.4. Материальный цилиндр обычно имеет 6 зон обогрева, причем температура должна регулироваться с точностью ±(1-1,5)°С. Температура по зонам цилиндра приведена в таблице 2.6

Таблица 2.6 – Температурный режим переработки ПЭ марки 15803-020 [16]

Марка ПЭВД |

ПТР, г/10 мин |

Температура по зонам |

|||||||

Экструдер |

Фильтр |

Переходник |

головка |

||||||

1 |

2 |

3 |

4 |

1 |

2 |

||||

15803-020 |

2 |

110 |

120 |

130 |

140 |

140 |

145 |

150 |

155 |

Гранулы полимера захватываются вращающимся шнеком диаметром 35 мм и перемещаются вдоль оси материального цилиндра по винтовому каналу шнека. В процессе перемещения вдоль цилиндра полиэтилен разогревается за счет трения, а также за счет подвода тепла от обогревателей экструдера

В загрузочной зоне цилиндра экструдера установлена нарезная втулка, которая обеспечивает лучший захват гранул полимера шнеком

Зона загрузки экструдера охлаждается водой для того, чтобы не допустить преждевременного плавления полимера и его засорения им загрузочного отверстия.

Шнек сжимает, перемешивает и выдавливает расплав через решетник с пакетом фильтрующих сеток. Сетки предотвращают попадание крупных загрязнений и непроплавов в пленку. Пакет фильтрующих сеток заменяется при возрастании давления расплава перед фильтром до 300-320 бар. Для осуществления замены необходима полная остановка экструдера.

Следует учитывать, что процесс продвижения материала вдоль цилиндра сопровождается выделением тепла за счет механической работы, поэтому возможен перегрев расплава по сравнению с заданием.

Формование рукавной заготовки происходит в рукавной головке (9), в которую поток расплава полимера поступает из экструдера и затем выдавливается из кольцевого оформляющего зазора. С этой целью используют угловые прямоточные головки с диаметром кольцевого зазора 100, 150 или 200 мм. Для калибровки щелевого зазора и регулирования толщины пленки предусмотрены специальные центрующие болты. Головка, как правило, конструктивно тяжела в разборке, поэтому для чистки экструзионной щели используют специальный скребок, изготовленный из алюминия, латуни или титана. При невозможности очистки головки с помощью скребка для увеличения зазора в зоне загрязнения и улучшения доступа к щели подвижное наружное кольцо сдвигают в сторону

Головка разделена на независимые зоны обогрева, которые нагреваются с помощью электронагревателей. Подвод расплава внутрь головки осуществляется посредством центрального канала и радиальной распределительной системы к заходам канавок спирального распределителя. Потоки расплава текут одновременно по спиральной траектории и через гребень спирали, благодаря чему смежные потоки накладываются друг на друга, предотвращая образование спаек. Итоговый кольцевой поток выходит наружу вверх по зазору между наружным и дроновым фильерными кольцами.

Раздув заготовки и образование пузыря. Выходящая из кольцевой экструзионной головки исходная рукавная заготовка непрерывно формируется (раздувается) в рукавную пленку за счет избыточного давления воздуха, находящегося в замкнутой полости рукава, образованной сомкнутыми валками тянущего устройства. Воздух в полость исходной рукавной заготовки подается через центральное отверстие дорна экструзионной головки на стадии запуска технологического процесса при "заправке" рукава между валками тянущего устройства. Объем воздуха в полости рукава в течение реализации технологического процесса остается постоянным.

Выходящий из щелевого зазора расплав оформляют в виде пузыря, зажав верхнюю часть и завязав ее шнуром, который пропускают через приемные валы.

Охлаждение принимаемого вверх пузыря и его складывание в двухслойное полотно.

Для вытяжки рукава из зоны его формования используется механизм вытяжки (10), состоящее из двух валков, один из которых стальной, а второй, прижимной, имеет обрезиненную поверхность. Стальной валок устанавливается стационарно и вращается от электропривода. Скорость вращения регулируется бесступенчато с помощью частотного преобразователя. Обрезиненный валок прижимается к стальному валку с помощью пары пневмоцилиндров.

Поднимающееся вверх тепло от остывающего рукава затрудняет его охлаждение и переход полимера в твердое состояние. Для предотвращения слипания пленки в двухслойном полотне в зазоре между тянущими валками отводящего устройства она должна быть охлаждена до температуры на 25-30.°С ниже температуры размягчения перерабатываемого полимера.

Для охлаждения пленочного рукава над поверхностью головки установлено обдувочное кольцо. Подача воздуха осуществляется путем его забора вентилятором воздуходувки, нагнетания в ресивер, а из него по специальным шлангам–в обдувочное кольцо, положение которого можно регулировать по горизонтали. Внутри кольца имеется лабиринт для выравнивания потоков воздуха на выходе. Выход воздуха из кольца осуществляется через 2-3 щели – одна у самого выходной щели расплава, вторая – большего радиуса и закрыта наклонным пробивным ситом. Воздух, выходящий у начала рукава, может раскачивать и заполаскивать пленку, поэтому его расход внимательно контролируют, либо, уменьшая общее количество поступающего на охлаждение воздуха с помощью шибера у всоса воздуходувки, либо перераспределяя поток таким образом, чтобы большая его часть выходила через большую выходную щель. Второй способ более эффективен для рукавов большой ширины.

Для предотвращения самопроизвольных колебательных движений пузыря в касательном направлении применяют стабилизаторы различной конструкции, в том числе и охлаждающие в виде бандажей, концентричных геометрической оси формующего зазора головки.

Управление работой линии осуществляется специальным автоматическим пультом контроля управления смонтированным в электрошкафу.

Для эксплуатации и обслуживания оборудования, проведения монтажных, пуско-наладочных и ремонтных работ, линия оснащена специальной эстакадой. Для обеспечения производства и намотки рукавной пленки в полотно использован приводной механизм намотки.

Окончательная обработка рукава. Наполненный воздухом рукав медленно по направляющим пластинам поднимают вверх в зазор между приемными валками. Отвердевшую часть рукава обрабатывают коронным разрядом (11) для увеличения адгезии к красителям отрезают на специальном устройстве (12)Из тянущего устройства через систему отклоняющих валков рукавная пленка попадает на намоточное устройство (13) , где наматывается на бобины в рулоны. Для предотвращения смещения торца рукава в процессе вытяжки используется устройство, обеспечивающее фиксацию рукава по вертикали. При намотке шпуля, надетая на внутренний стальной вал, катится по поверхности гуммированного приводного валка. Переход со шпули на шпулю осуществляют поперечной резкой ножом и перезаправкой конца пленки. намотка должна осуществляться при температуре не выше 60°С, так как в противном случае пленка может подвергаться деформации.

Для обеспечения соответствия готовой продукции требованиям ГОСТ и ТУ выпускаемая пленка подвергается испытаниям в лаборатории ОТК.

Возвратные отходы, такие, как обрезки рукава, брак измельчаются и добавляются к исходному сырью в количестве не более 5%, что допустимо для пленок толще 80 мкм, согласно ГОСТ 10354-82 . При этом качество пленки должно отвечать всем требованиям НТД. Критерием для этого является внешний вид и физико-механические свойства пленки.

В целом, производство рукавной полиэтиленовой пленки методом экструзии с последующим раздувом может считаться малоотходным производством.

Готовые рулоны взвешивают, снабжают этикеткой, ставят на поддон и заворачивают в стрейч-пленку по всему периметру.

Смещение пленки по торцу рулона допускается в пределах допуска на ширину. Каждый рулон должен иметь этикетку установленного образца, в которой указываете наименование или товарный знак предприятия-изготовителя, наименование продукции, номера партии, даты изготовления, массы нетто, обозначения ГОСТ указанием марки пленки, фамилии или номера упаковщика, штампа ОТК.

Пленку складируют и хранят в крытых помещениях, исключающих попадание прямых солнечных лучей, в горизонтальном положении, на расстоянии не менее 1 м от нагревательных приборов при температуре +5 +40 °С. Допускается хранение пленки в неотапливаемом складском помещении при температуре до минус 30°С не более 1 месяца.

Транспортируют пленку любым видом транспорта в крытых средствах в соответствии с правилами перевозки грузов, действующих на данном виде транспорта. Гарантийный срок хранения пленки марки М без добавок –10 лет, с добавками -1 год со дня изготовления.

Подготовка экструдера к запуску

В период подготовки машины к пуску необходимо:

Произвести калибровку щелевого зазора головки, очистить его от нагара и протереть торец головки фильерной пастой;

ззаготовить и установить на намотку шпули;

ппроверить измерительный инструмент, наличие и маркировку сырья, соответствие температурного режима заданию по всем зонам обогрева;

пподготовить и загрузить в бункер экструдера соответствующее сырье.

После длительного периода простоя экструдера пуск необходимо производить осторожно,, начиная с небольших оборотов привода и снижая обороты по мере уменьшения нагрузки на приводе, так как в противном случае чрезмерные нагрузки на электропривод и головку могут привести к преждевременному их выходу из строя. При пуске выход на режим отслеживается по давлению расплава перед фильтром.

Перед началом переработки машина необходима её выдержка с включенными обогревателями и охлаждением загрузочной зоны на протяжении не менее 2 часов для установки стабильного теплового режима, необходимого для переработки.