- •Передмова

- •Теоретичні відомості і методичні вказівки

- •Силовий розрахунок

- •Приклад:

- •Силовий розрахунок

- •Основний час, хв

- •Порядок виконання

- •Теоретичні відомості і методичні вказівки

- •Швидкість різання і частота обертання шпинделя

- •Частота обертання шпинделя

- •Основний час, хв

- •Порядок виконання

- •Теоретичні відомості і методичні вказівки

- •Глибина різання:

- •Другий перехід – зенкерування Виконання ескізу обробки

- •Призначення параметрів режимів різання

- •Третій перехід – розвертування Виконання ескізу обробки

- •Призначення параметрів режимів різання

- •Силовий розрахунок

- •Потужність різання

- •Розрахунок основного технологічного часу тo, хв

- •Порядок виконання

- •Вибір подачі

- •Вибір подачі

- •Варіанти завдань

- •Джерела інформації

Глибина різання:

– при свердлінні,

мм;

мм;– при розсвердлюванні

мм;

мм;– при зенкерування

мм;

мм;– при розвертуванні

мм.

мм.

Подача – величина переміщення ріжучої кромки інструмента відносно обробленої поверхні у напрямку подачі за одиницю часу (хвилинна подача Sхв) або за один оберт заготовки. При чорновій обробці призначають максимально можливу подачу виходячи з жорсткості і міцності системи ВПІД, міцності пластинки, потужності приводу верстата; при чистовій обробці - залежно від необхідного ступеня точності і шорсткості обробленої поверхні.

Швидкість різання – величина переміщення точки ріжучої кромки інструменту щодо поверхні різання у напрямі руху різання за одиницю часу. Швидкість різання залежить від ріжучих властивостей інструмента і може бути визначена при точінні по таблицях нормативів або по емпіричній формулі.

Розрахунок режимів різання для всіх операцій проведемо на конкретних прикладах.

Приклад:

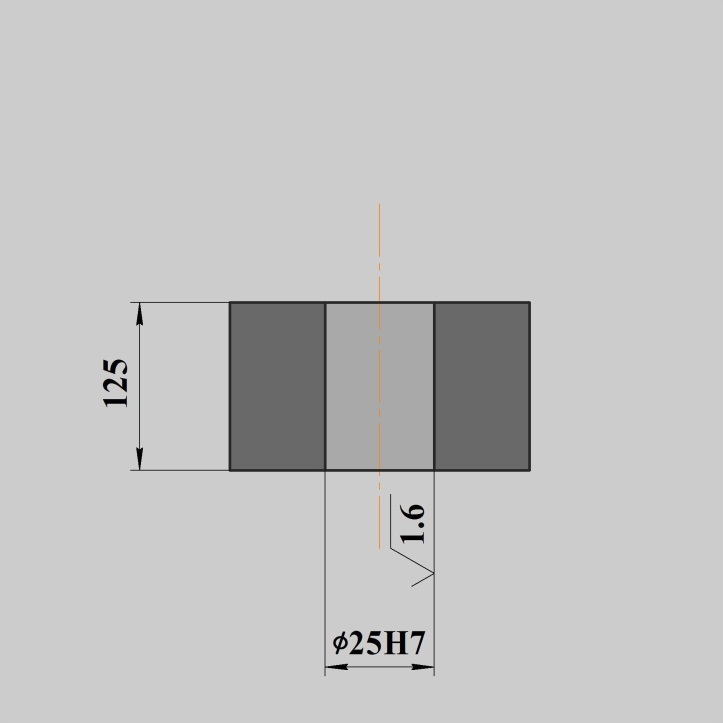

На вертикально-свердлувальному верстаті 2Н125 обробити наскрізний отвір діаметром 25Н7 (Ra=1.6), L=125 мм. Матеріал заготовки СЧ18 (HB210). Необхідно: вибрати ріжучий інструмент, визначити режими різання аналітичним методом, визначити основний час.

|

Рисунок 3.1 – Ескіз деталі |

Рішення:

Згідно початкових даних операція виконується в три переходи: свердлення, зенкерування та розвертування.

Вибрати ріжучий інструмент

Для свердління чавуну СЧ18 (HB210) згідно [7] вибираємо свердло D=22 мм із сталі Р6М5, 2φ=118°; для зенкерування – цілісний зенкер D=24.9 мм із сталі Р6М5; φ=45°; αр=10°; для розвертування – цілісну розвертку D=25 мм; φ=5° із сталі Р6М5.

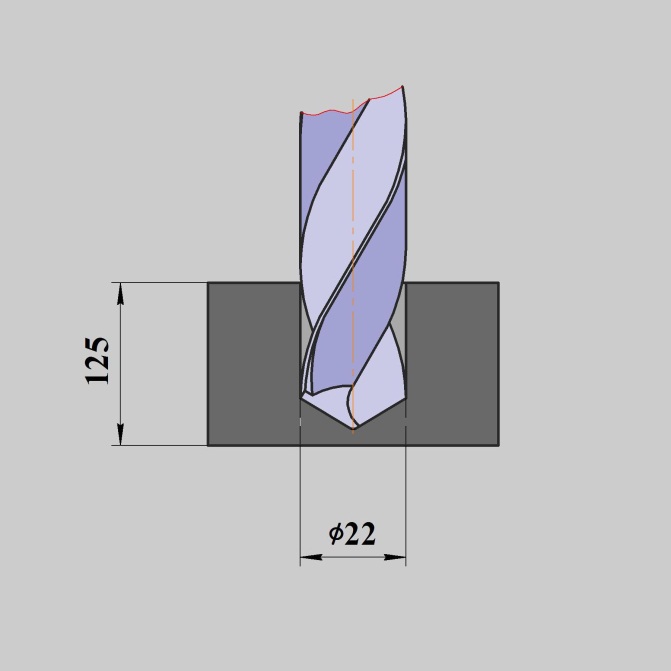

Перший перехід – свердління

Виконання ескізу обробки

|

Рисунок 3.2 – Ескіз обробки (свердління) |

Призначення параметрів режимів різання

Глибина різання при наскрізному свердлінні, мм

|

|

Призначаємо подачу, мм/об. При свердлінні отворів без обмежуючих факторів вибираємо максимально допустиму по міцності свердла подачу: S=0.56 [2] (Т25). Однак в даному випадку обмежуючим фактором є довжина свердління. Згідно примітки 1 (Т25) при довжині свердління L≤7D вводимо поправочний коефіцієнт KLS=0.8. Тоді

S=0.56·0.8=0.448. |

|

По паспорту верстата встановлюємо найближчу подачу до розрахункової [паспорт] – S=0.40 мм/об.

Швидкість різання, що допускається матеріалом інструмента, м/хв

|

|

Згідно Т28 – C=17.1, q=0.25, y=0.4, m=0.125, згідно Т30 – T=75 хв [2].

Поправочний коефіцієнт для обробки свердлом із швидкоріжучої сталі:

K=KмKиKL, |

|

де Kм коефіцієнт, який враховує вплив матеріалу заготовки (Т1) [2]; Kи=1.0 коефіцієнт, який враховує матеріал інструмента (Т6) [2]; KL=0.7 коефіцієнт, який враховує глибину свердління (Т31) [2].

|

|

де n - показник степеня (Т2);

K=KмKиKL=0.878·1.0·0.7=0.6146. |

|

|

|

При налагоджені верстата необхідно встановити частоту обертання шпинделя, яка буде забезпечувати розрахункову швидкість різання.

Частота обертання1, об/хв, що відповідає знайденій швидкості різання,

|

|

Найближча менша кількість обертів при свердлінні nД=250 об/хв.

Дійсна швидкість різання, м/хв:

|

|

Осьову силу, Н та крутний момент, Н·м розраховуємо за формулами

|

|

де CP=42.7, CМ=0.021, q=1.0/2.0, y=0.8 [2] (Т32); D діаметр, мм; S подача, мм/об; KP=KМP [2] (Т9)

|

|

|

|

За паспортом верстата найбільше зусилля, допустиме механізмом подачі верстата 15000 Н.

.

. .

. .

. .

. .

. .

. ,

, .

. .

. ,

, .

.