- •Isbn 5-7723- Севмашвтуз, 2008

- •Введение

- •1 Задание на проектирование

- •2 Порядок выполнения курсовой работы

- •2.1 Цели и задачи проектирования

- •2.2 Общие рекомендации по проектированию

- •2.3 Содержание расчетно-пояснительной записки и чертежей

- •2 Кинематический расчет.

- •4 Предварительный расчет валов.

- •6 Выбор подшипников.

- •9 Уточненный расчет валов.

- •12 Сборка и монтаж мотор-редуктора.

- •13 Заключение.

- •14 Список используемой литературы.

- •2.4.2 Обоснование выбора типа электродвигателя

- •2.4.3 Выбор электродвигателя

- •2.4.4 Расчет кинематических и силовых параметров привода

- •2.4.5 Предварительная компоновка валов

- •2.4.6 Конструирование зубчатых и червячных колес

- •2.4.7 Проектирование валов

- •2.4.8 Выбор способа смазки и смазочного материала для всех узлов мотор-редуктора

- •2.4.9 Конструирование корпуса редуктора

- •3 Правила оформления курсовой работы

- •3.1 Оформление расчетно-пояснительной записки и чертежей

- •3.2 Порядок защиты работы

- •4 Примеры выполнения расчетов

- •4.1 Проектирование зубчатого мотор-редуктора

- •4.1.1 Задание на проектирование

- •4.1.2 Предварительные расчеты и анализ работы мотор-редуктора

- •4.1.2.1 Срок службы привода

- •4.1.2.2 Выбор электродвигателя

- •4.1.2.3 Расчет кинематических и силовых параметров привода

- •4.1.3 Проектирование зубчатой передачи

- •4.1.3.1 Исходные данные для проектирования

- •4.1.3.2 Предварительные расчеты

- •4.1.3.3 Допускаемые напряжения

- •4.1.3.4 Коэффициент нагрузки

- •4.1.3.4 Проектировочный расчет

- •4.1.3.5 Проверочный расчет

- •4.1.3.6 Результаты расчета

- •4.2 Проектирование червячного мотор-редуктора

- •4.2.1 Задание на проектирование

- •4.2.2 Предварительные расчеты и анализ работы мотор-редуктора

- •4.2.2.1 Срок службы привода

- •4.2.2.2 Выбор электродвигателя

- •4.2.2.3 Расчет кинематических и силовых параметров привода

- •4.2.3 Проектирование червячной передачи

- •4.2.3.1 Исходные данные для проектирования

- •4.2.3.2 Предварительные расчеты

- •4.2.3.3 Допускаемые напряжения

- •4.2.3.4 Проектировочный расчет

- •4.2.3.5 Проверочный расчет червячной передачи

- •4.2.3.6 Результаты расчета

- •Приложения

- •Двигатели асинхронные короткозамкнутые трехфазные серии 4а общепромышленного применения. Технические данные

- •Двигатели асинхронные короткозамкнутые трехфазные серии 4а, основные размеры, мм

- •Двигатели асинхронные короткозамкнутые трехфазные серии 4а, исполнение im 1081, масса

- •Концы валов цилиндрические (по гост 12080-66)

- •Концы валов конические с конусностью 1:10 (по гост 12081-72)

- •Рекомендуемые размеры резьбовых отверстий концов валов

- •Шпонки призматические (по гост 23360-78)

- •Рекомендуемые посадки элементов шпоночных соединений (по гост 23360-78)

- •Шпонки сегментные (по гост 24071-80)

- •Подшипники шариковые радиальные однорядные (по гост 8338-75)

- •Подшипники роликовые конические однорядные (по гост 333-79)

- •Резиновые армированные манжеты для валов (по гост 8752-79)

- •Уплотнительные узлы с применением манжет по гост 8752-79

- •Сальниковые кольца и канавки для них

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство Подписано в печать

- •164500, Г. Северодвинск, ул. Воронина, 6.

2.4.7 Проектирование валов

2.4.7.1 Построение эскизов валов

Разработку эскиза вала можно начинать с конца вала. Рекомендуется применять стандартные концы (табл. 4, 5 приложения): цилиндрические – по ГОСТ 12080-66 или конические – по ГОСТ 12081-72. Цилиндрические концы валов проще в изготовлении, но требуют дополнительной осевой фиксации насаженных деталей. Конические концы валов сложнее в изготовлении, но обеспечивают простую и плотную посадку деталей. Их рекомендуют для валов с высокой скоростью вращения.

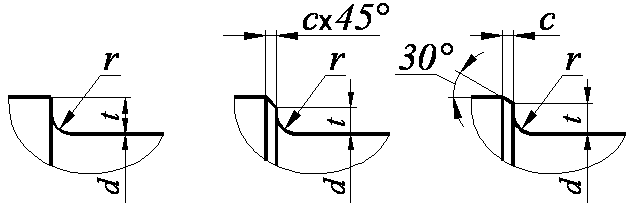

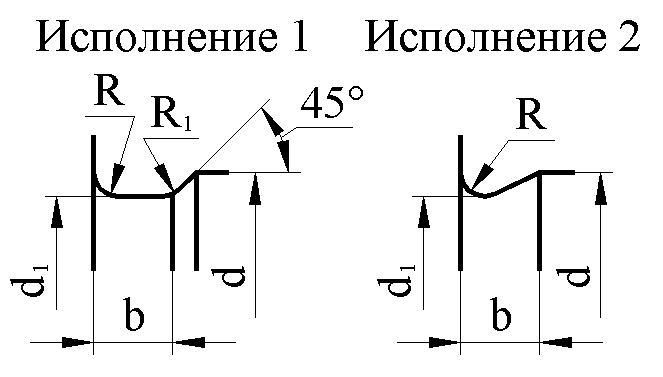

Рекомендуемые размеры фасок и радиусов галтелей даны в таблице 2.8. Если участок вала необходимо при изготовлении шлифовать, вместо обычного перехода предусматривают канавку для выхода шлифовального круга (рис. 2.19, табл. 2.9).

Высоту заплечика t принимают конструктивно, в зависимости от характера нагрузки, действующей на насаженную деталь: от 1,25r – для деталей не испытывающих осевых нагрузок, до (2,0…2,5)r – для деталей, воспринимающих сильные осевые нагрузки. Диаметры остальных участков вала определяют последовательно с учетом высоты заплечиков каждой ступени.

|

||||

|

а |

б |

в |

|

Рис. 2.18. Размеры заплечиков вала |

||||

Таблица 2.8

Размеры заплечиков вала, мм

Диаметр вала d |

10 - 18 |

20-28 |

30-46 |

48-68 |

70-100 |

Св. 100 |

Радиус закругления r |

1,0 |

1,6 |

2,0 |

2,5 |

3 |

4,0 |

Фаска c |

0,6 |

1,0 |

1,6 |

2,0 |

2,5 |

3,0 |

|

|||

|

а |

б |

|

Рис. 2.19. Канавки под выход шлифовального круга |

|||

Таблица 2.9

Размеры канавки под выход шлифовального круга, мм

Диаметр вала d |

10-48 |

50-100 |

Св. 100 |

Ширина канавки b |

3 |

5 |

8 |

Радиус закругления R |

1,0 |

1,6 |

2,0 |

Радиус закругления R1 |

0,5 |

1,0 |

|

Диаметр канавки d1 |

d–0,5 |

d–1,0 |

|

Если участок вала предназначен для посадки детали, то необходимо на начале участка предусмотреть фаску: под углом 45º – при посадке с зазором или переходной посадке; под углом 30º – при посадке с натягом.

Длины участков валов определяются с помощью прорисовки с учетом габаритов насаживаемых деталей, их взаимного расположения, величины необходимых зазоров между ними и т.д.

2.4.7.2 Посадка зубчатых и червячных колес на валах

Передача крутящего момента от вала к колесу или наоборот, независимо от типа посадки, осуществляется при помощи шпоночных или шлицевых соединений.

В серийных редукторах общего назначения обычно применяется одна из переходных посадок: H7/k6 (напряженная), H7/m6 (тугая). Эти посадки применяются в механизмах, работающих при небольших нагрузках и подвергающихся частым разборкам. Переходные посадки требуют дополнительного крепления колес от осевого перемещения (пружинными кольцами, установочными винтами, распорными втулками, гайками и т.д.).

При редких разборках применяются посадки: H7/n6 (глухая), H7/p6 (легкопрессовая). Эти посадки также требуют дополнительного крепления колес от осевого перемещения.

Посадка зубчатых колес на валы в тяжелонагруженных передачах, работающие при вибрационных и ударных нагрузках, осуществляется по одной из прессовых посадок: H7/r6, H7/s6. Применение этих посадок наряду с повышением надежности соединения предохраняет колеса от осевого перемещения.

2.4.7.3 Шероховатость поверхностей валов

Поверхности валов должны иметь шероховатость, указанные в таблице 2.10.

Таблица 2.10

Шероховатость поверхностей валов

Элементы валов |

Шероховатость, Ra, мкм |

Неподвижные соединения с посадкой скольжения |

0,2 – 0,05 |

Соединения с переходными посадками |

0,4 – 0,1 |

Прессовые и конусные соединения |

0,4 – 0,05 |

Упорные буртики неподвижных цилиндрических соединений (рабочие поверхности) |

1,6 – 0,4 |

Посадки подшипников качения на валу при классе точности подшипника: |

|

нормальном |

0,4 – 0,1 |

повышенным |

0,1 – 0,05 |

Шлицевые соединения, центрирование: |

|

по наружному диаметру |

0,4 – 0,1 |

по внутреннему диаметру |

0,8 – 0,2 |

Шпоночно-пазовые соединения (рабочие грани пазов) |

3,2 – 0,8 |

Резьбы наружные |

3,2 – 1,6 |

Резьбы внутренние |

6,4 – 3,2 |

Уплотнения цилиндрические контактные с мягкими элементами манжеты (рабочие поверхности валов) |

0,1 – 0,05 |

Свободные поверхности деталей (торцы и ненесущие цилиндрические поверхности валов, фаски и т.п.): |

|

малонагруженных |

6,4 – 1,6 |

нагруженных высокими цикличными нагрузками |

1,6 – 0,2 |

Галтели: |

|

неответственного назначения |

3,2 – 1,6 |

деталей, нагруженных высокими цикличными нагрузками |

0,4 – 0,1 |