- •Isbn 5-7723- Севмашвтуз, 2006

- •Введение

- •1 Механические передачи

- •1.1 Общие сведения о механических передачах

- •1.2 Классификация механических передач

- •1.3 Основные характеристики механических передач

- •2 Зубчатые передачи

- •2.1 Общие сведения о зубчатых передачах

- •2.2 Классификация зубчатых передач

- •2.3 Конструкция зубчатых колес

- •2.4 Способы нарезания зубьев

- •2.5 Нормы точности

- •2.6 Основные геометрические и кинематические характеристики эвольвентных цилиндрических зубчатых передач

- •2.7 Силы и напряжения в зубчатом зацеплении

- •2.8 Критерии работоспособности зубчатых передач

- •2.9 Материалы зубчатых колес

- •2.10 Допускаемые напряжения

- •2.10.1 Допускаемое контактное напряжение

- •2.10.2 Допускаемые напряжения изгиба

- •2.11 Проектировочный расчет цилиндрических зубчатых передач

- •2.11.1 Исходные данные для проектировочного расчета

- •2.11.2 Предварительные расчеты

- •2.11.3 Коэффициент нагрузки

- •2.11.4 Последовательность расчета

- •2.11.5 Проверочный расчет на контактную выносливость

- •2.11.6 Проверочный расчет на выносливость при изгибе

- •3 Червячные передачи

- •3.1 Общие сведения о червячных передачах

- •3.2 Классификация червячных передач

- •3.3 Основные геометрические и кинематические характеристики червячных передач

- •3.4 Силы в червячной передаче

- •3.5 Критерии работоспособности червячных передач

- •3.6 Материалы червячной пары и допускаемые напряжения

- •3.6.1 Материалы червячных колес

- •3.6.2 Материалы червяков

- •3.6.3 Допускаемые напряжения

- •3.7 Проектировочный расчет червячных передач

- •3.7.1 Исходные данные

- •3.7.2 Последовательность расчета

- •3.7.3 Проверочный расчет червячной передачи

- •4 Ременные передачи

- •4.4 Материалы шкивов

- •4.5 Основные геометрические и кинематические характеристики ременных передач

- •4.6 Критерии работоспособности ременных передач

- •4.7 Проектировочный расчет клиноременных передач

- •4.7.1 Исходные данные

- •4.7.2 Расчет параметров передачи

- •4.7.3 Силы, действующие на валы

- •5 Цепные передачи

- •5.2 Цепи цепных передач

- •5.3 Особенности конструирования и эксплуатации цепных передач

- •5.4 Материалы звездочек цепных передач

- •5.5 Критерии работоспособности цепных передач

- •5.6 Основные геометрические и кинематические характеристики цепных передач

- •5.7 Проектировочный расчет цепных передач

- •5.7.3 Проверочный расчет цепной передачи

- •Цепи приводные роликовые и втулочные (по гост 13568-97)

- •6 Валы и оси

- •6.1 Общие сведения

- •6.2 Конструктивные элементы валов и осей

- •6.3 Критерии работоспособности валов

- •6.4 Проектировочный расчет валов

- •6.5 Проверочный расчет на статическую прочность

- •6.6 Проверочный расчет на усталостную прочность

- •7 Подшипники

- •7.1. Подшипники скольжения

- •7.1.1 Общие сведения

- •7.1.2 Подшипниковые материалы

- •7.1.3 Конструкция корпусов подшипников

- •7.1.4 Конструкция вкладышей

- •7.1.5 Критерии работоспособности и расчета подшипников скольжения

- •7.1.5.1 Проверочный расчет по допускаемым давлениям в подшипнике

- •7.1.5.2 Проверочный расчет на нагрев и скорость износа

- •7.2. Подшипники качения

- •7.2.1 Общие сведения

- •7.2.2 Классификация подшипников качения

- •7.2.3 Основные типы подшипников качения

- •7.2.4 Обозначение подшипников качения

- •7.2.5 Критерии работоспособности и расчета подшипников качения

- •7.2.5.1 Подбор подшипников

- •7.2.6 Крепление наружных и внутренних колец подшипников

- •7.2.7 Способы установки подшипников

- •8 Муфты

- •8.1 Общие сведения

- •8.2 Постоянные муфты

- •8.2.1 Жесткие муфты

- •8.2.2 Компенсирующие муфты

- •8.2.3 Упругие муфты

- •8.3 Сцепные управляемые муфты

- •8.3.1 Сцепные управляемые муфты зацепления

- •8.3.2 Фрикционные муфты

- •8.4 Самодействующие муфты

- •8.4.1 Предохранительные муфты

- •8.4.2 Обгонные муфты

- •8.4.3 Центробежные муфты

- •8.5 Подбор муфт

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство Подписано в печать

- •164500, Г. Северодвинск, ул. Воронина, 6.

3.2 Классификация червячных передач

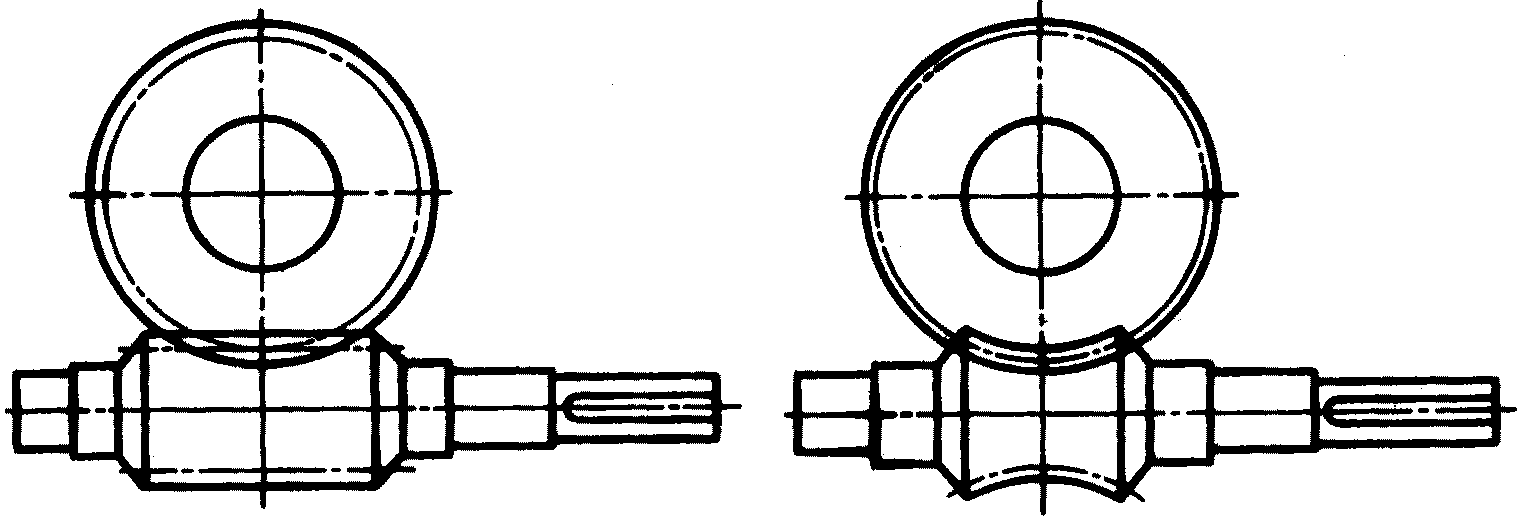

Червячные передачи по форме червяка делят на цилиндрические и глобоидные (рис. 3.2). Глобоидные червяки обладают на 30-60% большей несущей способностью, чем цилиндрические, но сложнее в изготовлении.

|

|||

|

а |

б |

|

Рис. 3.2. Червячная передача с цилиндрическим (а) глобоидным (б) червяком |

|||

По расположению червяка относительно червячного колеса различают передачи с верхним, нижним и боковым расположением червяка. Передачи с нижним расположением червяка работают в лучших условиях смазки, так как червяк погружен в масло, но выше потери энергии из-за гидродинамического сопротивления масла.

По форме профиля витков – архимедовы, конволютные, эвольвентные, нелинейчатые.

|

||||

|

а |

б |

в |

|

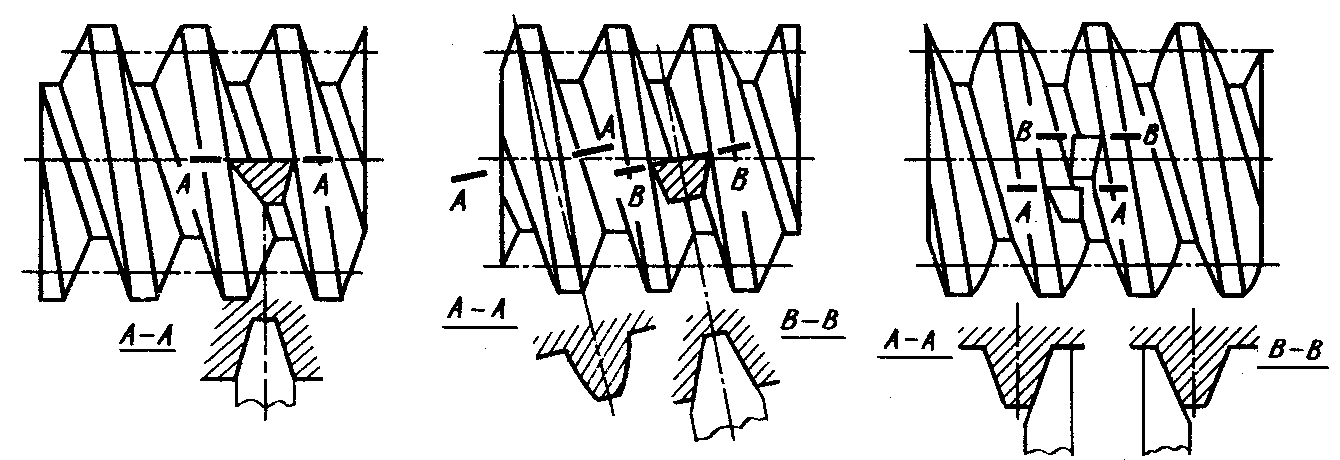

Рис. 3.3. Основные типы цилиндрических червяков |

||||

Архимедовы червяки ZA (рис. 3.3а) представляют собой винты с резьбой трапецеидального профиля. Они имеют прямобочный профиль в осевом сечении. Эти червяки просты в изготовлении при нарезании, но сложны при шлифовании. Поэтому их применяют для тихоходных, несильно нагруженных передач (до 1-2 кВт), не требующих шлифования червяка.

Конволютный червяк ZN (рис. 3.3б) имеет выпуклый профиль в осевом сечении и прямобокий профиль в сечении нормальном винтовой линии. Такие червяки легче нарезаются червячными фрезами. Шлифование также затруднено.

Эвольвентный червяк ZJ (рис. 3.3в) представляет собой косозубое колесо с малым числом зубьев и очень большим углом их наклона. Профиль зуба в торцевом сечении очерчен эвольвентой. Несмотря на более сложный профиль эвольвентные червяки считаются наиболее технологичными, так как для изготовления требуется меньший набор фрез и шлифовальных дисков, чем для изготовления червяков другого типа. Применяется в средне- и высокоскоростных передачах, для которых требуется шлифование червяка.

Нелинейчатые червяки получаются после шлифования конволютных червяков конусными с прямолинейными образующими (ZK) или тороидным (ZT) шлифовальными кругами. Они имеют вогнутый профиль и обладают повышенной нагрузочной способностью, по сравнению с другими типами червяков.

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

3.3 Основные геометрические и кинематические характеристики червячных передач

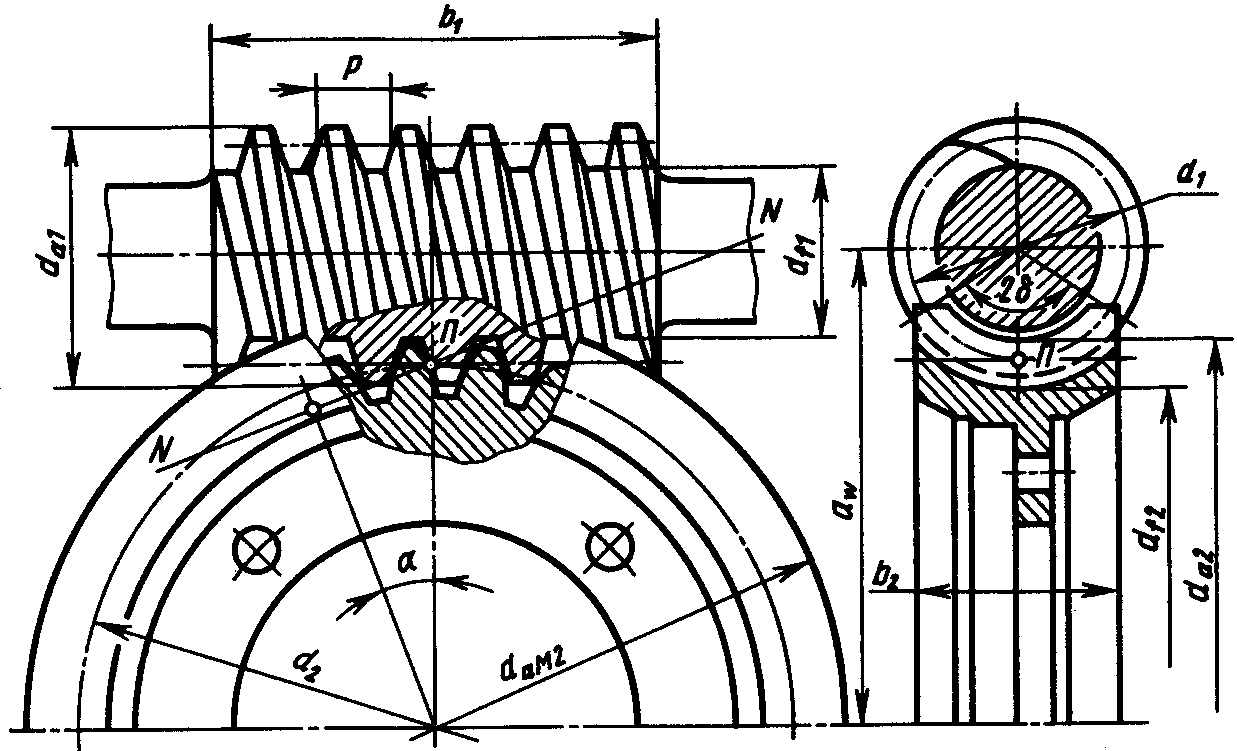

Геометрические расчеты червячных передач аналогичны расчетам зубчатых передач (рис. 3.4).

|

Рис. 3.4. Геометрия червячной передачи |

Основная кинематическая характеристика червячной передачи – передаточное число u:

![]() ,

,

где , – частоты вращения соответственно червяка и червячного колеса;

, – число заходов червяка и число зубьев червячного колеса.

Для червячных редукторов ГОСТ 2144 устанавливает следующие значения передаточных чисел: 8; (9); 10; (11,2); 12,5; (14); 16; (18); 20; (22,4); 25; (28); 31,5; (35,5); 40; (45); 50; (56); 63; (71); 80. Предпочтительными являются числа без скобок.

Число

заходов

червяка

выбирается в зависимости от передаточного

числа u;

![]() – для передач с

– для передач с

![]() ;

;

![]() – для передач с

– для передач с

![]() ;

;![]() – для передач с

– для передач с

![]() .

.

Число

зубьев

червячного колеса

![]() ,

должно быть больше 28.

,

должно быть больше 28.

Расстояние между одноименными точками соответствующих боковых сторон двух смежных витков червяка, измеренное параллельно оси, называют расчетным шагом червяка p. Для червячного колеса шаг p равен шагу зубьев по дуге делительной окружности.

В качестве основного геометрического параметра вместо шага p применяется модуль m:

![]() .

.

Значения модулей m, мм, выбирают (по ГОСТ 19672 и ГОСТ 2144) из ряда: 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20; 25; допускаются модули, равные 1,5; 3; 3,5; 6; 7; 12 и 14.

Коэффициент диаметра червяка q также стандартизирован в целях сокращения номенклатуры зуборезного инструмента:

![]() .

.

Коэффициент

диаметра червяка q

рекомендуется выбирать

![]() .

Увеличение q

приводит к снижению КПД, а уменьшение

– к падению изгибной жесткости червяка.

Допустимым считают

.

Увеличение q

приводит к снижению КПД, а уменьшение

– к падению изгибной жесткости червяка.

Допустимым считают

![]() .

Окончательно q

выбирают из ряда: 8; 10; 12,5; 14; 16; 20.

.

Окончательно q

выбирают из ряда: 8; 10; 12,5; 14; 16; 20.

Делительный

диаметр

червяка:

![]() .

.

Диаметр

окружности выступов

червяка:

![]() .

.

Диаметр

окружности впадин

червяка:

![]() .

.

Длина

нарезанной части

червяка:

![]() ,

где x

– коэффициент смещения (см. ниже). Для

фрезеруемых и шлифуемых червяков

рассчитанную длину

,

где x

– коэффициент смещения (см. ниже). Для

фрезеруемых и шлифуемых червяков

рассчитанную длину

![]() увеличивают на 25 мм – для

увеличивают на 25 мм – для

![]() мм

или на 35…40 мм – для

мм

или на 35…40 мм – для

![]() мм.

мм.

Делительный

диаметр

колеса:

![]() .

.

Диаметр

окружности выступов

колеса:

![]() .

.

Диаметр

окружности впадин

колеса:

![]() .

.

Ширина

венца червячного

колеса:

![]() ,

где

,

где

![]() – для

=1

и 2;

– для

=1

и 2;

![]() –

для

=4.

–

для

=4.

Межосевое

расстояние:

![]() .

.

Для серийных червячных редукторов по ГОСТ 2144 выбирается из ряда: 40; 50; 63; 80; 100; 125; (140); 160; (180); 200; (225); 250; (280); 315; (355); 400; (450); 500. Предпочтительными являются числа без скобок.

Коэффициент

смещения

![]() ,

выбирают в пределах

,

выбирают в пределах

![]() .

Предпочтительно использовать положительные

смещения, при которых выше прочность

зубьев колеса. Если по расчету

.

Предпочтительно использовать положительные

смещения, при которых выше прочность

зубьев колеса. Если по расчету

![]() ,

то изменяют

,

m,

или q.

,

то изменяют

,

m,

или q.

Угол подъема винтовой линии червяка:

на

делительном цилиндре:

![]() ;

;

на

начальном цилиндре:

![]() .

.

Скорость скольжения в зацеплении:

![]() ,

м/сек.

,

м/сек.

КПД червячной передачи:

![]() ,

,

где ![]() – угол трения, определяемый экспериментально

с учетом потерь мощности в зацеплении,

в опорах и на перемешивание масла. Угол

трения зависит от скорости скольжения

– угол трения, определяемый экспериментально

с учетом потерь мощности в зацеплении,

в опорах и на перемешивание масла. Угол

трения зависит от скорости скольжения

![]() и материалов червяка и червячного

колеса.

и материалов червяка и червячного

колеса.