- •Введение

- •1. Общие методические указания к выполнению практических занятий

- •1.1. Правила техники безопасности при выполнении практических занятий

- •2. Основные понятия измерительной техники и метрологии

- •3. Описание установки и методика проведения работы

- •4. Порядок выполнения работы

- •5. Контрольные вопросы

- •3. Описание установки и методика проведения работы

- •4. Порядок выполнения работы

- •5. Контрольные вопросы

- •Описание установки и методика проведения работы

- •Порядок выполнения работы

- •2. Устройство и работа микропроцессорных приборов контроля и

- •Описание стенда приборов контроля и управления фирмы «Burkert» и методика проведения работы

- •4. Примерная тематика индивидуального задания и требования к его оформлению

- •5. Рекомендуемая литература

- •Приложение 2

- •Примеры построения условных обозначений приборов и средств автоматизации

- •Содержание

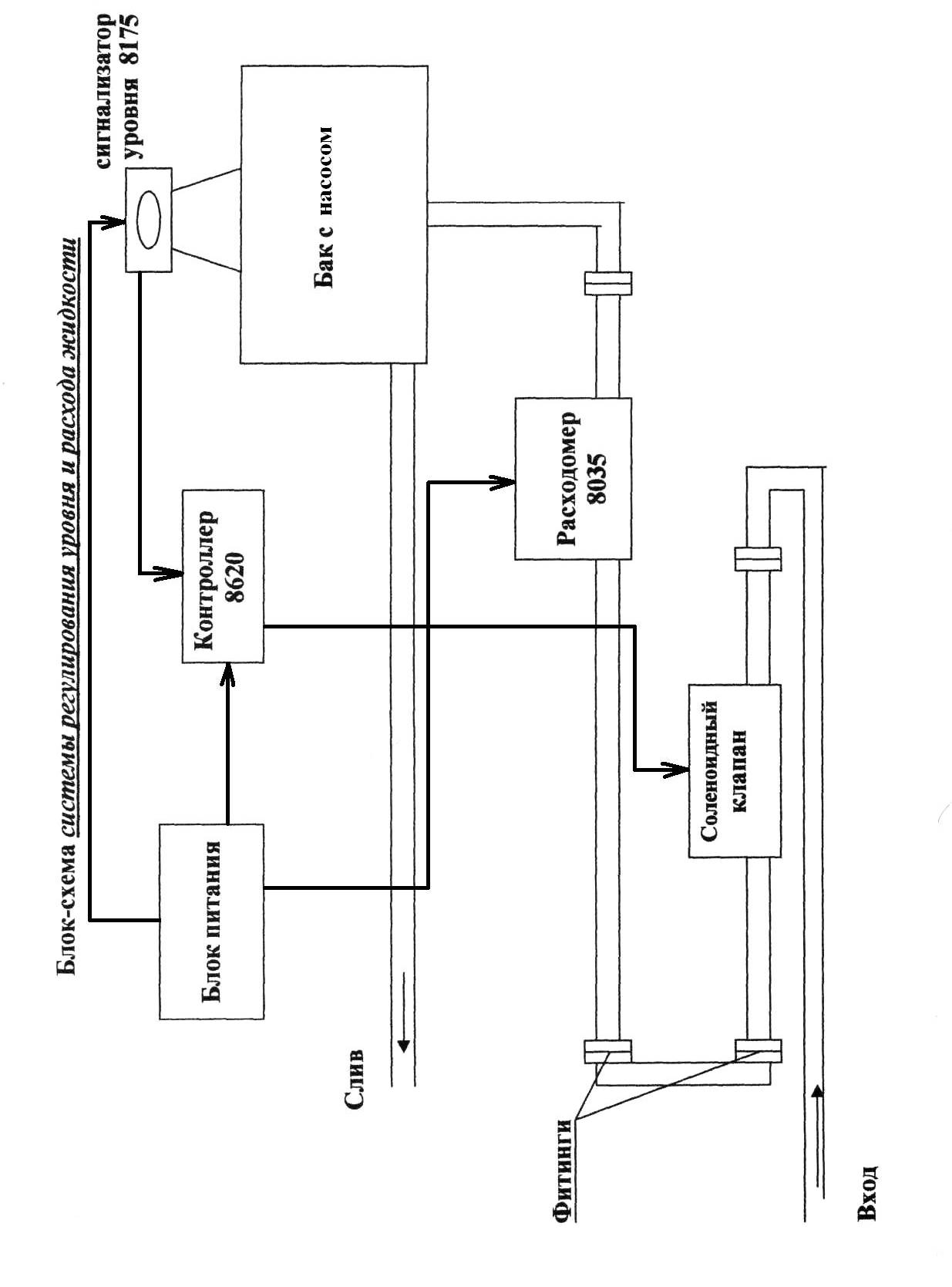

Описание стенда приборов контроля и управления фирмы «Burkert» и методика проведения работы

На стенде смонтированы следующие приборы и средства автоматизации фирмы «Burkert» (рисунки 14, 15)

-ультразвуковой измеритель уровня типа 8175

-измеритель расхода жидкости типа 8035

-электромагнитный клапан с dy=10 мм

-контроллер типа 8620

-блок питания.

Монтаж приборов для контроля расхода и соленоидного клапана выполнен с использованием металлических трубок диаметром 10 мм с полиэтиленовым покрытием и стандартных фитингов диаметром 1/2". В качестве объекта управления использован термостат. На нем с помощью конусной подставки размещен ультразвуковой измеритель уровня.

Рис. 14. Блок-схема системы регулирования уровня и расхода жидкости.

Рис.15. Принципиальная электрическая схема системы регулирования уровня и расхода жидкости.

Макет подключен к системе водопровода и находится под давлением 0,2 МПа. При включении его в работу и отсутствии воды в ванне термостата открывается соленоидный вентиль и происходит наполнение его водой. При этом вода проходит через измерительную часть расходомера и на его дисплее можно видеть значение расхода жидкости. При достижении верхнего предела катушка соленоидного клапана обесточивается и он прерывает подачу воды в бак термостата, при этом включается насос, расположенный внутри его и происходит откачка воды из термостата.

При достижении нижнего уровня, соответствующего практически полному опорожнению, от измерителя уровня поступает сигнал на контроллер, в релейном блоке которого, происходит размыкание контактов в цепи управления электродвигателем насоса, остановка его и включение соленоидного клапана. При включении последнего вода вновь начинает поступать в бак термостата до достижения верхнего значения уровня. Далее процесс повторяется.

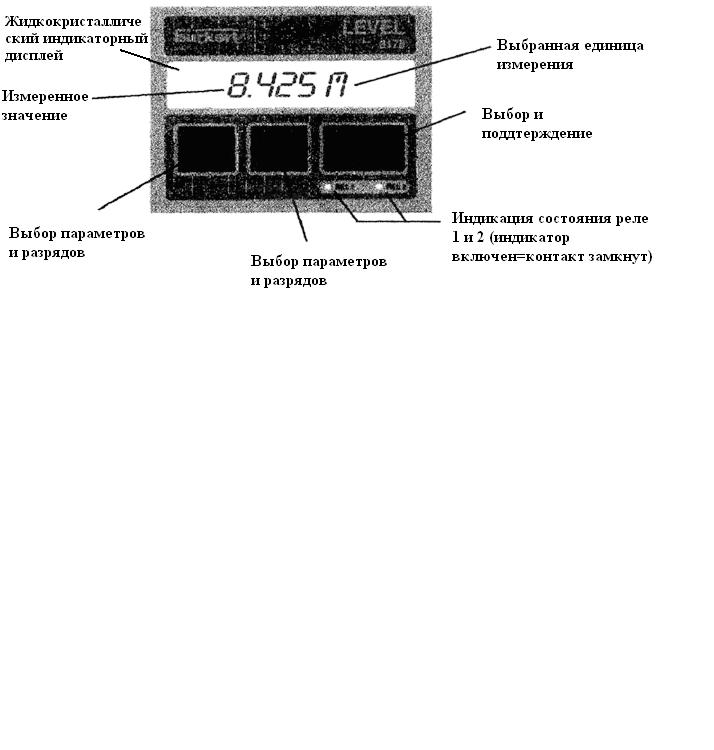

Системы управления и настройки сигнализатора уровня 8175 (рисунки 16, 17).

Рис.16.

Индикаторный экран ультразвукового

датчика уровня

Рис.16.

Индикаторный экран ультразвукового

датчика уровня

Рис.17. Панель оператора

В главном меню выводится следующая информация:

Измеренное

значение: отображается уровень, расстояние

или объем в требуемых единицах измерения,

выбранных в меню калибровки.

Измеренное

значение: отображается уровень, расстояние

или объем в требуемых единицах измерения,

выбранных в меню калибровки.

Температура газа: Отображается температура газа в единицах измерения, выбранных в меню калибровки. Если в этом режиме отображается «• • • °С», это означает, что измеренное значение температуры находится за пределами диапазона. (Диапазон от -40 до + 95 °С).

Выходной сигнал: Стандартный диапазон выходного сигнала пропорционален выбранному диапазону измерений. (Диапазон от 4,00 мА до 20,00 мА с погрешностью 22 мА).

• Во время выполнения датчиком внутренних расчетов эти единицы мигают.

• Весь индикаторный дисплей мигает в случае потери сигнала или при наличии сбоя в электронной системе.

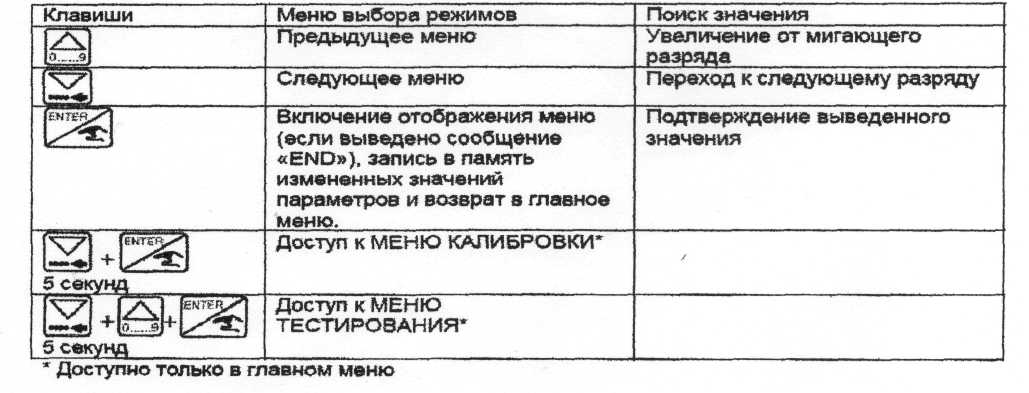

![]()

![]() НАЖМИТЕ

КЛАВИШИ ОДНОВРЕМЕННО В ТЕЧЕНИЕ 5

СЕКУНД.

НАЖМИТЕ

КЛАВИШИ ОДНОВРЕМЕННО В ТЕЧЕНИЕ 5

СЕКУНД.

С помощью этого меню можно устанавливать следующие параметры (рисунок 18):

Рис. 18. Меню калибровка

Рассмотрим для примера методику выбора единиц измерения.

Выбор единиц измерения зависит от применения и конфигурации датчика при измерении уровня, расстояния или объема жидкости.

• Если датчик настроен на измерение уровня или расстояния, выберите требуемые единицы измерения и десятичные разряды.

Если выбран режим измерения объема, важно учесть тот факт, что в режиме «ОПРЕДЕЛЕНИЕ ОБЪЕМА» датчик может не использовать выбранные единицы измерения. Преобразование единиц измерения осуществляется только в режиме «определение объема», а в таблице 4 приводятся выбранные единицы измерения и отображаемые единицы измерения, которые будут использоваться в режиме «определение объема».

Таблица 4

ВЫБРАННЫЕ ЕДИНИЦЫ ИЗМЕРЕНИЯ |

ЕДИНИЦЫ ИЗМЕРЕНИЯ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ОБУЧЕНИЯ |

||

РАССТОЯНИЕ/ УРОВЕНЬ |

ОБЪЕМ |

РАССТОЯНИЕ |

ОБЪЕМ |

см м см м см м дюймы футы дюймы футы дюймы футы |

л л м3 м3 амер./брит галл амер./брит галл л л м3 м3 амер./брит галл амер./брит галл |

м м м м НЕ ДЕЙСТВИТЕЛЬНО НЕ ДЕЙСТВИТЕЛЬНО НЕ ДЕЙСТВИТЕЛЬНО НЕ ДЕЙСТВИТЕЛЬНО футы футы футы футы |

л л м3 м3 НЕ ДЕЙСТВИТЕЛЬНО НЕ ДЕЙСТВИТЕЛЬНО НЕ ДЕЙСТВИТЕЛЬНО НЕ ДЕЙСТВИТЕЛЬНО м3 м3 амер./брит.галл амер./брит. галл |

ПРОЦЕДУРЫ ОБУЧЕНИЯ ДАТЧИКА

Функция обучения датчика идентифицирует и фиксирует соотношение между данными, отображенными на индикаторном экране датчика, и реальными значениями расстояния, уровня и объема, позволяя обеспечить точное выполнение измерений.

Датчик автоматически выбирает подходящую процедуру обучения (расстояние, уровень или объем) в зависимости от конфигурации и выбранных единиц измерения с помощью функции выбора единиц измерения - раздел

• Для выполнения процедур обучения рекомендуется выбирать фильтр 0 или 3 (в зависимости от эхо — фильтрации) во время выполнения процедуры обучения с целью быстрого расчета измерений, после чего можно выбрать необходимый фильтр.

• Если для измерения был выбран объем, и должны быть определены параметры газа, выполните следующую процедуру:

• Выберите расстояние или уровень с соответствующими единицами

измерения.

• Выполните 2-х точечное обучение для идентификации параметров газа и функцию «END» для записи значений параметров в память.

• Вернитесь к единицам измерения и выберите объем и соответствующие единицы измерения.

• Выполните обучение по объему для фиксации значений, выведенных на индикаторный экран датчика, и реальных значений измерения расстояния, уровня или объема.

ОБУЧЕНИЕ ДАТЧИКА ПО УРОВНЮ И РАССТОЯНИЮ

Эта функция позволяет определить соотношение между датчиком и жидкостью по расстоянию или уровню (рисунки 19, 20,21).

• При измерении расстояния нет необходимости в выполнении процедуры обучения, однако, для повышения точности измерений рекомендуется выполнить 1 точечное обучение.

• Если датчик был сконфигурирован для измерения уровня, необходимо выполнить по крайней мере 1 точечное обучение.

Рис.

19. Схема обучения датчика по уровню или

расстоянию

Рис.

19. Схема обучения датчика по уровню или

расстоянию

-1 ИЛИ 2-Х ТОЧЕЧНАЯ ПРОЦЕДУРА ОБУЧЕНИЯ ДАТЧИКА ПО УРОВНЮ ИЛИ РАССТОЯНИЮ.

Эта функция идентифицирует соотношение между данными, отображенными на индикаторный экран датчика, и реальными значениями измерения путем ввода 1 или 2-х точечного измерения расстояния между жидкостью и основанием датчика.

• Для достижения максимальной точности рекомендуется выполнить 2-х точечное обучение, а в качестве опорных точек выбирать экстремальные (минимальное и максимальное значения уровня).

• 2-х точечное обучение также позволяет определить скорость звука для данного применения, если она не была определена или задана.

4. Порядок выполнения работы

1.Ознакомиться с содержанием методических указаний.

2.Начертить функциональную схему системы управления.

3.Запрограммировать верхний и нижний пределы сигнализатора уровня

Контрольные вопросы

Принцип действия ультразвуковых датчиков уровня?

Какие функции в системе управления может выполнять контроллер типа 8620?

Работа 5

Изучение принципов построения функциональных схем автоматизации

3.5.1.Цель работы

1. Приобретение навыков практического использования знаний по теории автоматического управления, элементам и системам измерительной техники и автоматических устройств, проектированию систем автоматизации.

2. Разработка функциональной схемы автоматизации технологического объекта по индивидуальному заданию.

3.5.2.Методические указания по разработке функциональных схем автоматизации технологических объектов

Функциональная схема является основным техническим документом проекта автоматизации технологических процессов мясной и молочной промышленности, определяющим структуру и функциональные связи между аппаратами и агрегатами, а также показывающим оснащенность объекта управления техническими средствами автоматизации: первичными измерительными преобразователями, измерительными приборами и исполнительными механизмами. Функциональная схема определяет взаимодействие элементов контуров управления и направление передачи управляющих сигналов.

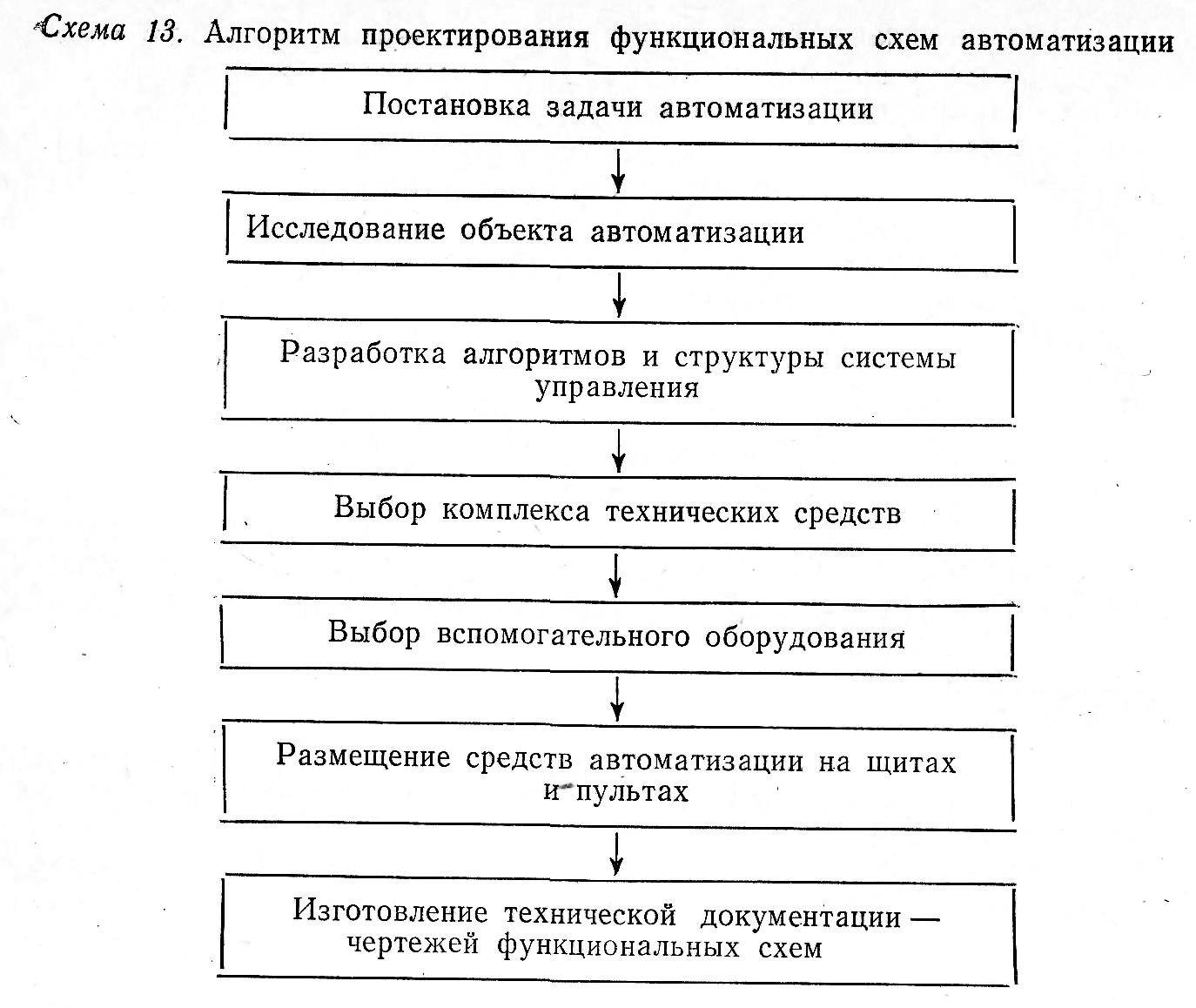

Функциональную схему выполняют в виде чертежа, на котором согласно нормативно-технической документации (ГОСТ 21.404 – 85), посредством соответствующих обозначений показывают технологическое оборудование, коммуникации, отборные устройства, первичные измерительные преобразователи, измерительные приборы и исполнительные механизмы. Проектирование систем автоматизации технологических процессов может быть представлено в виде алгоритма (рисунок 27).

Рис. 27. Алгоритм проектирования функциональных схем автоматизации.

Общие принципы, которыми руководствуются при разработке функциональных схем, следующие:

проектирование функциональных схем автоматизации начинают с изучения объекта автоматизации, которое заключается в определении статических и динамических характеристик объекта автоматизации, требований к качеству регулирования, а также номенклатуры параметров контроля и управления, их номинальных значений, точности измерения параметров; научно-технические решения, реализованные в функциональной схеме автоматизации, должны соответствовать современному уровню развития автоматизации технологических процессов отрасли;

при выборе технических средств автоматизации, т. е. первичных измерительных преобразователей, измерительных приборов, регуляторов и т. д., учитывают биохимические и физико-химические особенности технологического процесса, номинальные значения и допустимые отклонения технологических параметров, диапазон измерения параметров, расстояния от мест установки первичных измерительных преобразователей и размещения исполнительных механизмов до щитов (пультов) управления и контроля, закон регулирования и показатели качества регулирования, сведения об условиях эксплуатации (характер рабочей и окружающей среды, в частности пожара и взрывоопасность, агрессивность и токсичность);

при выборе комплекта технических средств автоматизации предпочтение отдают серийно выпускаемым средствам автоматизации, например приборам Государственной системы промышленных приборов и средств автоматизации (ГСП);

вспомогательную энергию (электрическую, пневматическую и гидравлическую) выбирают из условий пожара и взрывоопасности объекта автоматизации, агрессивности окружающей среды, а также с учетом длины линий связи между местами установки первичных измерительных преобразователей и исполнительных механизмов до щитов и пультов управления;

количество приборов, аппаратуры управления, контроля и сигнализации, а также их расположение на щитах и пультах выбираются с учетом положений инженерно-психологического проектирования схем автоматизации;

при проектировании систем автоматического управления предусматривают возможность наращивания (в перспективе) комплекта технических средств.

Изображение технологического оборудования, коммуникаций, приборов и средств автоматизации на функциональных схемах. Чертеж функциональной схемы автоматизации начинают выполнять с упрощенного изображения технологического оборудования и коммуникаций. Технологическое оборудование вычерчивают без учета масштаба, но в соответствии с формой и пропорциями отдельных частей, а также габаритными размерами аппаратов и агрегатов (рисунок 28).

рис. 28. Технологическая схема сушки обезжиренной кости:

1 – бункер; 2 – диффузер; 3 – транспортер; 4 – сушильный барабан; 5 – циклон; 6 – фильтр; 7 – вентилятор; 8 – нория; 9 – шнековый транспортер; 10 – топка сушильного барабана; 11 – вентилятор.

Технологические коммуникации и трубопроводы жидкости, газа и т. д. вычерчивают согласно ГОСТ 3464—93. Если в схеме имеются коммуникации и трубопроводы, не соответствующие ГОСТу, то допускается для обозначения пользоваться другими цифрами или буквами, но с обязательным пояснением новых принятых условных изображений. Направление движения потока в трубопроводе указывают стрелками.

Название технологического оборудования вписывают в контур с его условным изображением либо выносят за его пределы. Допускается проставлять позиции на оборудование в соответствии с позициями по технологической схеме (экспликация оборудования). Контуры технологического оборудования, а также трубопроводные коммуникации на функциональных схемах автоматизации выполняют линиями толщиной 0,6—1,5 мм.

Изображение приборов и средств автоматизации выполняют по ГОСТ 24.404-85.

Функциональная схема является основным документом, определяющим структуру и объем автоматизации ТОУ. Функциональная схема автоматизации (ФСА) представляет собой чертеж, на котором условно изображены:

технологическое оборудование;

коммуникации;

комплекс технических средств автоматизации.

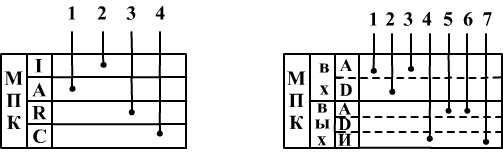

Из чертежа должны быть очевидны связи между технологическим оборудованием и элементами автоматизации, в первую очередь датчиками и исполнительными устройствами. Непосредственно на технологическом оборудовании изображают измерительные преобразователи, исполнительные механизмы и регулирующие органы. В нижней части чертежа размещают прямоугольные зоны, которые предназначены для изображения технических средств автоматизации. В первой зоне (верхней) изображаются технические средства автоматизации (ТСА) расположенные "по месту", т.е. у технологического оборудования (усилители, преобразователи и пр.), следующая зона может быть использована для размещения ТСА, установленных на щитах или пультах управления (измерительные показывающие или регистрирующие приборы, переключатели и т.п.). Нижняя зона - изображение микропроцессорного комплекса. Входные и выходные сигналы для микропроцессорного контроллера (МПК) можно представить по двум принципам (рисунок 29).

а) б)

Рис. 29. Изображение МПК на ФСА

На рисунке 29а изображены входные сигналы 1-3 с отражением их функционального назначения (1 - сигнализация; 2 - измерение; 3 - регистрация;) и выходной сигнал 4, предназначенный для организации управления или регулирования.

На рисунке 29б сигналы дифференцированы на входные (1,2,3) и выходные (4, 5, 6, 7); кроме этого виден характер сигнала - аналоговый (А), дискретный (Д), импульсный (И).

На функциональных схемах автоматизации щиты и пульты управления изображают в виде прямоугольников размеров, достаточным для нанесения условных графических обозначений технических средств автоматизации.

Отдельные приборы и средства автоматизации, например манометры, кнопки управления, размещенные на технологическом оборудовании, а также вне щитов или пультов управления, изображают в прямоугольнике произвольных размеров, расположенном в нижней части поля схемы с надписью «Приборы местные» или «Приборы по месту».

Прямоугольники, изображающие «Приборы местные», щиты и пульты управления, на функциональных схемах выполняют линиями толщиной 0,6—1,5 мм. Прямоугольники щитов и пультов располагаются таким образом, чтобы обеспечивалась простота и ясность схемы и минимум пересечений линий. В прямоугольнике с левой стороны делается надпись «Щит управления» или «Приборы на щите».

Щиты и пульты управления предназначены для размещения на них технических средств автоматизации: измерительных приборов, аппаратуры управления, сигнальных устройств, вспомогательной аппаратуры (например, фильтры и редукторы для сжатого воздуха), линий связи между ними (электрическая и трубная коммутация) и т. п.

Щиты и пульты устанавливают в производственных цехах (щит управления линией вытопки жиров, щит управления производством творога) или в специальных помещениях (например, центральный диспетчерский пульт управления на Лианозовском экспериментальном заводе детских молочных продуктов).

Щиты и пульты управления следует размещать в помещениях с температурой окружающей среды от 10 до 50 °С при относительной влажности воздуха не более 80%. В помещении недопустимо наличие вибрации агрессивных газов и паров. Если щиты и пульты предназначены для эксплуатации в условиях повышенной влажности, высоких температур, а также при наличии агрессивной среды, то при согласовании проектной документации с заводом-изготовителем их изготовляют в специальном исполнении.

Щит шкафной — шкаф с установленными на унифицированных монтажных конструкциях, поворотной или стационарной раме электрической аппаратурой и арматурой, а также с электрической и трубной проводками, подготовленными к подключению внешних цепей и приборов, размещаемых на объекте. Кроме шкафных щитов в соответствии с ОСТ 36.13—76 изготовляют щиты панельные с каркасом.

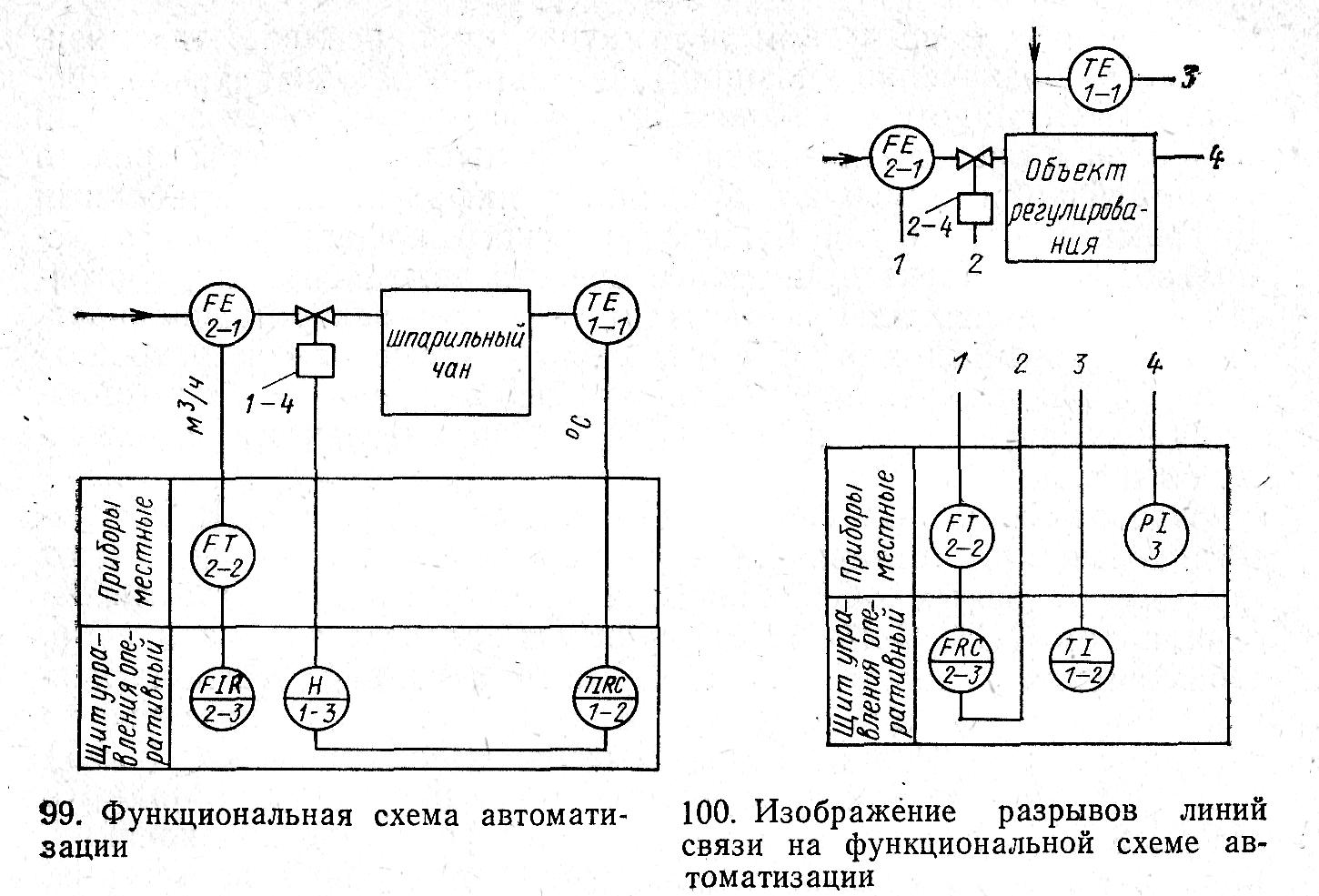

рис.30. Функциональная схема автоматизации

|

рис.31. Изображение разрывов линий связи на функциональной схеме автоматизации |

Пульт —комплектное устройство, имеющее форму стола с наклонной плоскостью, с аппаратурой управления и проводкой, подготовленной к подключению внешних цепей.

В последнее время в отрасли для контроля и управления технологическими параметрами используют управляющие электронные вычислительные машины, которые на функциональных схемах обозначают прямоугольником произвольных размеров с указанием в нем типа вычислительной машины.

Связь между первичными измерительными преобразователями (датчиками) и средствами автоматизации, установленными на щитах и пультах, показывают тонкими сплошными линиями (рисунок 30).

Для больших и сложных схем автоматизации допускается разрыв линий связи. При этом места разрыва нумеруют одной и той же арабской цифрой. Линии связи нумеруют по горизонтали, причем в нижнем ряду номера (слева направо) записываются в возрастающем порядке, а в верхнем ряду — в произвольном (рисунок 31).

При разработке ФСА желательно пользоваться адресным способом выполнения чертежа, при котором линии связи датчиков и исполнительных механизмов (ИМ) с МПК разрывают и нумеруют. Для нижнего ряда номера должны следовать в возрастающем порядке, а на поле чертежа они могут располагаться произвольно. В приложении 4 дан пример построения ФСА линии по производству сухих смесей для детского питания.

На линиях связи от отборных устройств и первичных измерительных преобразователей до измерительных приборов, размещенных на щитах и пультах управления, указывают предельные рабочие (максимальные или минимальные) значения измеряемых или регулируемых величин в единицах шкалы выбранного прибора.

На линиях связи, идущих от аппаратуры управления, которая установлена на щите, допускается делать надписи, поясняющие функциональный характер сигналов.

Приборам и средствам автоматизации присваиваются позиционные обозначения (позиции). Позиционные обозначения проставляются рядом с условными графическими обозначениями приборов и средств автоматизации. Отдельные приборы средств автоматизации нумеруют арабскими цифрами или арабскими цифрами и строчными буквами русского алфавита, когда использован комплект приборов и средств автоматизации, состоящих из отдельных элементов. Например, комплекту присваивается порядковый номер 5, а отдельным элементам и устройствам—первичному измерительному преобразователю 5-1, вторичному измерительному прибору 5-2, исполнительному механизму 5-3 и т. п.

Изображение приборов и средств автоматизации. В настоящее время при составлении функциональных схем используют систему условных обозначений в соответствии с отраслевым стандартом ГОСТ 21.404 – 85. «Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах» Эта система основана на рекомендациях проекта международного стандарта ISO/DIS 3511/1 и аналогична системам условных обозначений, применяемым во многих странах мира (США, Англия, Япония, Швеция и др.).

Стандарт содержит условные обозначения приборов, средств автоматизации и линий связи, используемых в проектах систем автоматизации технологических процессов при выполнении функциональных схем автоматизации. Он устанавливает обозначения измеряемых величин, функциональных признаков приборов, а также способы и методику построения условных графических обозначений.

Если в основе обозначения приборов и средств автоматизации в соответствии с ГОСТ 3925—59 лежит принцип обозначения приборов и средств автоматизации по конструктивному признаку, то согласно ГОСТ 21.404 – 85 — по функциональному признаку, выполняемому данным прибором и средством автоматизации.

Приборы и средства автоматизации, условные обозначения которых не представляется возможным построить по ГОСТ 21.404 – 85, допускается обозначать произвольными условными символами с расшифровкой их на схемах.

Основные условные обозначения приборов и средств автоматизации по ГОСТ 21.404 – 85 приведены в таблице 5.

Для отборных устройств всех постоянно подключенных приборов нет специального обозначения, их показывают тонкой сплошной линией, соединяющей технологический трубопровод или аппарат с первичным измерительным преобразователем или прибором. При необходимости указания точного места расположения отборного устройства или точки измерения (внутри контура технологического аппарата) в конце тонкой линии чертят окружность диаметром 2 мм. Подвод линий связи к символу прибора допускается изображать в любой точке окружности (сверху, снизу, сбоку). Если следует показать направление передачи сигнала, то на линии связи наносят стрелки.

Буквенные условные обозначения измеряемых величин, а также функции, выполняемые прибором (отображение информации и формирование выходного сигнала) приведены в таблице 6 (ГОСТ 21.404 – 85).

Таблица 5.

Основные условные обозначения приборов и средств автоматизации по ГОСТ 21.404 – 85

Наименование |

Обозначение |

1. Прибор, устанавливаемый вне щита (по месту): |

|

а) основное обозначение |

|

б) допускаемое обозначение |

|

2. Прибор, устанавливаемый на щите, пульте: |

|

а) основное обозначение |

|

б) допускаемое обозначение |

|

3. Исполнительный механизм. Общее обозначение |

|

4. Исполнительный механизм, который при прекращении подачи энергии или управляющего сигнала: |

|

а) открывает регулирующий орган |

|

б) закрывает регулирующий орган |

|

в) оставляет регулирующий орган в неизменном положении |

|

5. Исполнительный механизм с дополнительным ручным приводом |

|

Примечание. Обозначение может применяться с любым из дополнительных знаков, характеризующих положение регулирующего органа при прекращении подачи энергии или управляющего сигнала |

|

6. Линия связи. Общее обозначение |

|

7. Пересечение линий связи без соединения друг с другом |

|

8. Пересечение линий связи с соединением между собой |

|

Таблица 6.

Буквенные условные обозначения измеряемых величин, а также функции, выполняемые прибором (ГОСТ 21.404 – 85)

Обозначение |

Измеряемая величина |

Функциональный признак прибора |

|||

Основное обозначение измеряемой величины |

Дополнительное обозначение, уточняющее измеряемую величину |

Отображение информации |

Формирование выходного сигнала |

Дополнительное значение |

|

А |

+ |

- |

Сигнализация |

- |

- |

В |

+ |

- |

- |

- |

- |

С |

+ |

- |

- |

Автоматическое регулирование, управление |

- |

D |

Плотность |

Разность, перепад |

- |

- |

- |

Е |

Электрическая величина |

- |

+ |

- |

- |

F |

Расход |

Соотношение, доля, дробь |

- |

- |

- |

G |

Размер, положение, перемещение |

- |

+ |

- |

- |

Н |

Ручное воздействие |

- |

- |

- |

Верхний предел измеряемой величины |

I |

+ |

- |

Показание |

- |

- |

J |

+ |

Автоматическое переключение, обегание |

- |

- |

- |

К |

Время, временная программа |

- |

- |

+ |

- |

L |

Уровень |

- |

- |

- |

Нижний предел измеряемой величины |

M |

Влажность |

- |

- |

- |

- |

N |

+ |

- |

- |

- |

- |

O |

+ |

- |

- |

- |

- |

Р |

Давление, вакуум |

- |

- |

- |

- |

Q |

Величина, характеризующая качество: состав, концентрация и т.д. |

Интегрирование, суммирование по времени |

- |

+ |

- |

R |

Радиоактивность |

- |

Регистрация |

- |

- |

S |

Скорость, частота |

- |

- |

Включение, отключение, переключение, блокировка |

- |

|

|

|

|

|

|

T |

Температура |

- |

- |

+ |

- |

U |

Несколько разнородных измеряемых величин |

- |

- |

- |

- |

V |

Вязкость |

- |

+ |

- |

- |

W |

Масса |

- |

- |

- |

- |

X |

Нерекомендуемая резервная буква |

- |

- |

- |

- |

Y |

+ |

- |

- |

+ |

- |

Z |

+ |

- |

- |

+ |

- |

Примечание. Буквенные обозначения, отмеченные знаком «+», являются резервными, а отмеченные знаком «-» - не используются.

При использовании условных обозначений в соответствии с таблицей 8 следует иметь в виду следующее: букву А применяют для обозначения функции «сигнализация». Для конкретизации измеряемой величины около изображения прибора (справа от него) указывают наименование или символ измеряемой величины, например «ток», рН, 02 и т. д.

Букву U можно использовать для обозначения прибора, измеряющего несколько разнородных величин. Подробную расшифровку измеряемых величин проводят около прибора или на поле чертежа.

Для обозначения величин, не предусмотренных ГОСТ 21.404-85, могут быть использованы резервные буквы. При этом многократно применяемые величины следует обозначать одной и той же резервной буквой. Резервные обозначения должны быть расшифрованы на схеме. Не допускается в одной и той же документации использовать одну резервную букву для обозначения разных величин.

Дополнительные буквенные обозначения, отражающие функциональные признаки прибора, приведены ниже.

Первичный измерительный преобразователь

(чувствительный элемент) Е

Дистанционная передача

(промежуточное преобразование) Т

Станция управления К

Преобразование, вычислительные функции Y

Буквой Е обозначают чувствительные элементы, т. е. устройства, выполняющие первичное преобразование. Примерами первичных измерительных преобразователей являются термопреобразователи сопротивления, термоэлектрические преобразователи температуры, сужающие устройства и т. п.

Буква Т обозначает промежуточное преобразование — дистанционную передачу сигнала, и ее рекомендуется применять для обозначения приборов с дистанционной передачей показаний, например бесшкальных манометров (дифманометров), манометрических термометров с дистанционной передачей.

Буква К применяется для обозначения приборов, имеющих станцию управления,, т. е. переключатель для выбора вида управления (автоматическое — ручное) и устройство для дистанционного управления.

Буква Y рекомендуется для построения обозначений преобразователей сигналов и вычислительных устройств.

Порядок построения условных обозначений с применением дополнительных букв следующий: на первом месте ставится буква, обозначающая измеряемую величину; на втором месте — одна из дополнительных букв: Е, Т, К или Y.

Например, первичные измерительные преобразователи температуры (термоэлектрические преобразователи температуры, термопреобразователи сопротивления и др.) обозначаются ТЕ, первичные измерительные преобразователи расхода (сужающие устройства) — FE.

Дополнительные обозначения, применяемые для построения преобразователей сигналов и вычислительных устройств, приведены ниже.

Дополнительные буквенные обозначения, отражающие функциональные признаки приборов, приведены в таблице 7.

Таблица 7.

Дополнительные буквенные обозначения, отражающие функциональные признаки приборов (ГОСТ 21.404 – 85)

Наименование |

Обозначение |

Назначение |

Чувствительный элемент |

Е |

Устройства, выполняющие первичное преобразование: преобразователи термоэлектрические, термопреобразователи сопротивления, датчики пирометров, сужающие устройства расходомеров и т. п. |

Дистанционная передача |

Т |

Приборы бесшкальные с дистанционной передачей сигнала: манометры, дифманометры, манометрические термометры |

Станция управления |

К |

Приборы, имеющие переключатель для выбора вида управления и устройство для дистанционного управления |

Преобразование, вычислительные функции |

V |

Для построения обозначений преобразователей сигналов и вычислительных устройств |

Дополнительные буквенные обозначения, применяемые для построения преобразователей сигналов, вычислительных устройств, приведены в таблице 8. Порядок построения условных обозначений с применением дополнительных букв принимают следующим:

Таблица 8

Дополнительные буквенные обозначения, применяемые для построения преобразователей сигналов, вычислительных устройств (ГОСТ 21.404 – 85)

Наименование |

Обозначение |

1. Род энергии сигнала: |

|

электрический |

Е |

пневматический |

Р |

гидравлический |

G |

2. Виды форм сигнала: |

|

аналоговый |

А |

дискретный |

D |

3. Операции, выполняемые вычислительным устройством: |

|

суммирование |

S |

умножение сигнала на постоянный коэффициент k |

k |

перемножение двух и более сигналов друг на друга |

´ |

деление сигналов друг на друга |

: |

возведение величины сигнала f в степень п |

fn |

извлечение из величины сигнала корня степени п |

|

логарифмирование |

lg |

дифференцирование |

dх/dt |

интегрирование |

|

изменение знака сигнала |

х(-1) |

ограничение верхнего значения сигнала |

max |

ограничение нижнего значения сигнала |

min |

4. Связь с вычислительным комплексом: |

|

передача сигнала на ЭВМ |

Bi |

вывод информации с ЭВМ |

Bo |

При построении условных обозначений преобразователей сигналов и вычислительных устройств подписи, расшифровывающие вид преобразования или операции, выполняемые вычислительным устройством, наносятся справа от графического обозначения прибора. При построении обозначений комплектов средств автоматизации первая буква в обозначении каждого прибора, входящего в комплект, является наименованием измеряемой величины. Например, в комплекте для измерения и регулирования температуры первичный измерительный преобразователь следует обозначать ТЕ, измерительный регистрирующий прибор — TIR, и т. п.

Все устройства, выполняемые в виде отдельных блоков и предназначенные для ручных операций, должны иметь на первом месте обозначений букву Н независимо от того, в состав какого измерительного комплекта они входят. Например, переключатели электрических цепей измерения (управления), переключатели воздушных линий обозначаются HS, байпасные панели дистанционного управления — НС, кнопки (ключи) для дистанционного управления, задатчики — Н.

Примеры построения условных обозначений приборов и средств автоматизации приведены в приложении 5.

Способы и методика построения графических условных обозначений по ГОСТ 21.404 – 85. Отраслевой стандарт ГОСТ 21.404 – 85 устанавливает два способа построения условных графических обозначений: упрощенный; развернутый.

Упрощенный способ применяют в основном для изображения приборов на технологических схемах. На схемах не показывают первичные измерительные преобразователи и всю вспомогательную аппаратуру. Приборы и средства автоматизации, осуществляющие сложные функции (контроль, регулирование, сигнализацию и т. п.) и выполненные в виде отдельных блоков, изображают одним условным графическим обозначением.

Развернутый способ используют при выполнении функциональных схем автоматизации, причем каждый прибор или блок, входящий в единый (измерительный, регулирующий или управляющий) комплект, показывают отдельным условным графическим обозначением. Сложные приборы, выполняющие несколько функций, допускается изображать несколькими окружностями, расположенными рядом друг с другом.

Методика построения графических условных обозначений является общей для обоих способов. Так, в верхней части окружности приводят буквенные обозначения измеряемой величины и функционального признака прибора.

Порядок расположения буквенных обозначений (слева направо) должен быть следующим: обозначение основной измеряемой величины; обозначение, уточняющее (если это необходимо) основную измеряемую величину; обозначение (обозначения) функционального признака прибора.

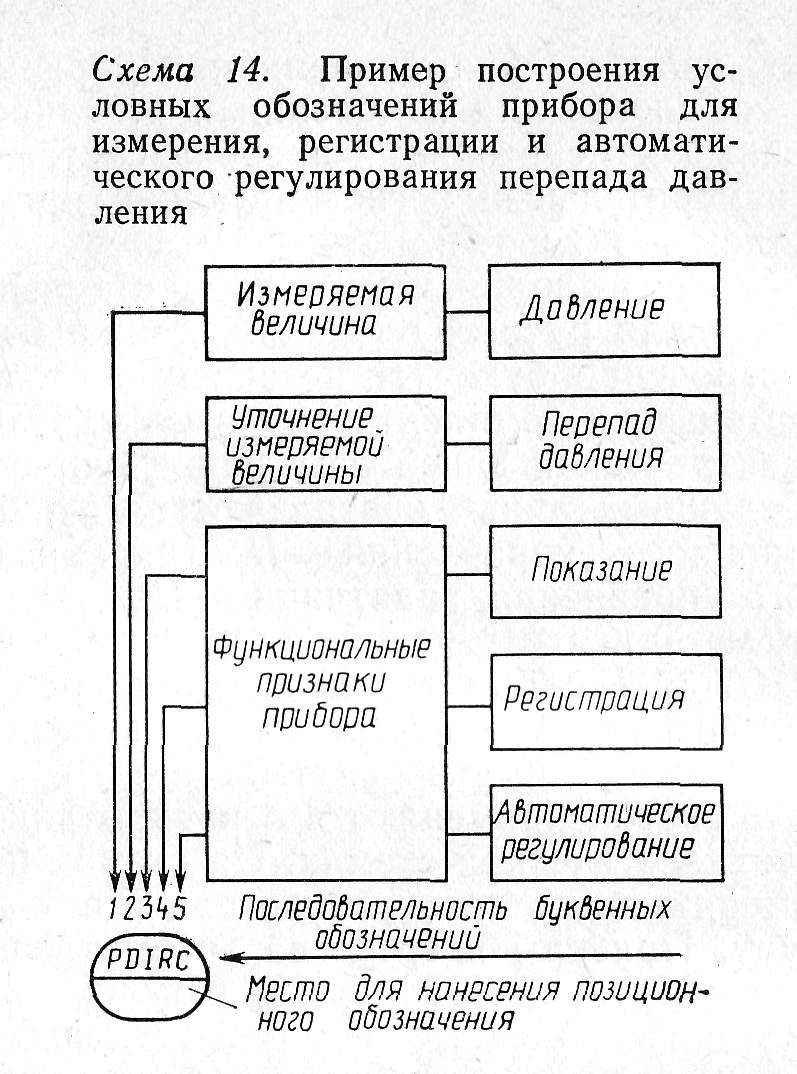

Пример построения условного обозначения прибора для измерения, регистрации и автоматического регулирования перепада давления приведен на рисунке 32.

Порядок буквенных обозначений функциональных признаков (если их несколько в одном приборе) должен быть следующим: IRCSA.

В нижней части окружности приводят позиционное обозначение (цифровое или буквенно-цифровое), служащее для нумерации комплекта измерения или регулирования (при упрощен ном способе построения условных обозначений) или отдельных элементов комплекта (при развернутом способе построения условных обозначений).

В отдельных случаях, когда позиционное обозначение прибора не помещается в окружности, допускается или указание его вне пределов окружности, или вместо окружности применяют обозначение в виде эллипса.

При построении условных обозначений приборов следует указывать не все функциональные признаки прибора, а лишь те, которые используются в данной схеме. Например, при обозначении показывающих и самопишущих приборов (если функция «показание» не используется) следует писать TR вместо TIR, PR вместо PIR и т. п.

В случае построения условного обозначения сигнализатора уровня, блок сигнализации которого является бесшкальным прибором, снабженным контактным устройством и встроенными сигнальными лампами, следует писать: LS — если прибор используется только для включения насоса, блокировок и т. Д.; LA — если прибор используется только для сигнализации (местной или дистанционной); LSA — если используется как для включения устройств автоматики, так и для сигнализации; LC — если прибор используется для регулирования уровня. Условные графические обозначения приборов и средств автоматизации, применяемые в функциональных схемах, имеют размеры, которые приведены в таблице 9.

Рис.32. Пример построения условных обозначений прибора для измерения, регистрации и автоматического регулирования перепада давления.

Таблица 9.

Рекомендуемые размеры условных графических обозначений приборов и средств автоматизации, применяемые в функциональных схемах

(ГОСТ 21.404 – 85)

Наименование |

Обозначение |

Прибор: а) основное обозначение

б) допускаемое обозначение |

|

Исполнительный механизм |

|

Регулирующий орган |

|

Условные графические обозначения на схемах должны выполняться линиями толщиной 0,5—0,6 мм.

Горизонтальная разделительная черта внутри обозначения и линии связи должны выполняться линиями толщиной 0,2— 0,3 мм. При вычерчивании независимых линий связи в месте соединения точку не ставят, а в месте соединения зависимых, соединенных линий связи ставят точку.