- •Содержание

- •1. Цель работы

- •2. Структура и оформление курсовой работы

- •Библиографический список.

- •3. Содержание курсовой работы

- •3.1. Определение условно-переменной составляющей себестоимости производства единицы товарной продукции

- •3.2. Определение объёма производственной партии товара с использованием матрицы прибылей и убытков на основе максимума маржинальной прибыли

- •3.3. Уточнение объёма производственной партии товарной продукции на основе анализа жизненного цикла линейным трендом

- •3.4. Определение валовой прибыли и себестоимости производства единицы товарной продукции

- •3.5. Определение стратегической позиции предприятия и построение пузырьковой диаграммы

- •3.6. Анализ влияния политики цен на производственную стратегию предприятия

- •3.7. Определение продолжительности изготовления продукции с учетом последовательности операций и объемов передаваемых между ними технологических партий

- •3.8. Указания по составлению календарного плана в Microsoft Project Создание и настройка проекта в среде Microsoft Project

- •Ввод и организация списка задач

- •Создание суммарного графика Гантта

- •Отображение критического пути

- •3.9. Оперативное производственное календарное планирование с учетом стратегической позиции предприятия

- •4. Задание на работу

- •5. Библиографический список

3.7. Определение продолжительности изготовления продукции с учетом последовательности операций и объемов передаваемых между ними технологических партий

Продолжительность изготовления продукции зависит от объёма производства, количества производственных единиц на технологических операциях, объемов, передаваемых между операциями партий изделий и последовательности выполнения технологических операций, представленных в таблицах 3.14 и 3.15.

Таблица 3.14. - Объёмы передаваемых между операциями партий изделий и количество единиц оборудования

Коды технологических операций |

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

Объёмы передаваемых между операциями партий изделий, шт. |

640 |

200 |

200 |

500 |

400 |

400 |

400 |

400 |

200 |

Количество производственных единиц оборудования |

15 |

15 |

15 |

10 |

20 |

55 |

20 |

20 |

20 |

Таблица 3.15. - Объём реализации продукта и последовательность выполнения технологических операций

Объём реализации продукта № 5 в месяц (30 дней) |

2220 |

Последовательность выполнения технологических операций |

2,1,9;3,6,7,9 |

Примечание: под кодом технологической операции понимается заводской шифр операции, например 02: - проточка детали или 03 - установка и разметка заготовки и т.д.

Используя данные таблиц 3.1 и 3.14, определим продолжительность обработки одной детали с учетом количества производственных единиц на каждой технологической операции.

Определим продолжительность обработки межоперационных передаваемых партий и месячного плана производства на основании данных в таблице 3.15 и производственного плана равного 2220 шт., а также производственного фонда времени, равного 24 восьми часовым сменам в месяц.

Результаты представлены в таблице 3.16, где приняты следующие обозначения:

№ |

- |

порядковый номер строк таблицы 3.16; |

№тп |

- |

номер технологической операции; |

Tед |

- |

продолжительность обработки изделия на технологической операции одной единицей оборудования, мин.; |

№об |

- |

количество единиц оборудования, применяемых для обработки на технологической операции; |

tгр = tед / №об |

- |

продолжительность обработки изделия на технологической операции с учетом количества оборудования, мин.; |

Qп |

- |

производственный план на месяц, определенный как объём реализации, представленный в таблице 3.13, для пятого продукта - 74 шт., умноженный на количество дней реализации, принятого равным 30 дням Qп = 2220, шт.; |

Tп |

- |

продолжительность обработки производственного плана на каждой технологической операции, равная tп = Qп* tгр; |

Qтп шт |

- |

объём технологической передаваемой партии, шт.; |

Tтп |

- |

продолжительность обработки технологической передаваемой партии, определяемый как tтп = Qтп шт* tгр; |

№тп 1в (№тп 2в) |

- |

номер предшествующей технологической операции, в которой находится №тп 1в (№тп 2в); |

Qпп шт |

- |

объём в шт. последней передаваемой технологической партии. Если tед = 0, то Qпп шт = 0. Если Qтп шт > Qп, то Qпп шт = Qп иначе Qпп шт равно остатку Qп/Qтп, если остаток равен нулю, то Qпп шт = Qтп шт. |

tп 1в(tп 2в) |

- |

продолжительность обработки плана операцией указанной №тп 1в (№тп 2в) и выбранной из tп; |

Tпп 1в(tпп 2в) |

- |

продолжительность обработки последней передаваемой партии операцией, указанной №тп 1в (№тп 2в), и определенная как: tпп 1в = Qпп шт* tгр; |

tз 1в(tз 2в) |

- |

величина времени запаздывания между операциями, отрицательное значение которой означает, что начало последующей операции опережает окончание предыдущей операции. |

Для операций, которые отсутствуют в технологическом процессе изготовления данного продукта (изделия), время обработки принимается равным нулю.

Передаваемая межоперационная технологическая партия обеспечивает начало работ на последующей технологической операции раньше, чем закончится обработка всего производственного плана на предыдущей технологической операции в том случае, если передаваемая партия меньше или равна объёму плана производства.

Передаваемая межоперационная партия обеспечивает параллельность выполнения технологических операций и сокращает продолжительность выполнения производственного плана поточного производства.

Для конвейерного производства передаваемая партия равна одной технологической единице и обеспечивает максимальное распараллеливание производственного процесса, и предельно сокращает продолжительность выпуска продукции.

Таблица 3.16 - Продолжительность обработки передаваемых партий и плана, равного Qп = 2220

№ |

№тп |

tед |

№об |

tгр |

tп |

Qтп шт |

tтп |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

Технологическая операция 01 |

12 |

15 |

0,8 |

1776 |

640 |

512 |

2 |

Технологическая операция 02 |

15 |

15 |

1 |

2220 |

200 |

200 |

3 |

Технологическая операция 03 |

18 |

15 |

1,2 |

2664 |

200 |

240 |

4 |

Технологическая операция 04 |

0 |

10 |

0 |

0 |

500 |

0 |

5 |

Технологическая операция 05 |

0 |

20 |

0 |

0 |

400 |

0 |

6 |

Технологическая операция 06 |

12 |

55 |

0,21818 |

484,36 |

400 |

87,27 |

7 |

Технологическая операция 07 |

16 |

20 |

0,8 |

1776 |

400 |

320 |

8 |

Технологическая операция 08 |

0 |

20 |

0 |

0 |

400 |

0 |

9 |

Технологическая операция 09 |

23 |

20 |

1,15 |

2553 |

200 |

230 |

Таблица 3.16 (продолжение)

№ |

№тп 1в |

№тп 2в |

Qпп шт |

tп 1в |

tп 2в |

tпп 1в |

tпп 2в |

tз 1в |

tз 2в |

|

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

1 |

2 |

- |

300 |

2220 |

0 |

16 |

0 |

-1760 |

0 |

2 |

- |

- |

20 |

0 |

0 |

0 |

0 |

0 |

0 |

3 |

- |

- |

20 |

0 |

0 |

0 |

0 |

0 |

0 |

4 |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

5 |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

6 |

- |

3 |

220 |

0 |

2664 |

0 |

4,36 |

0 |

-480 |

7 |

- |

6 |

220 |

0 |

484,36 |

0 |

176 |

0 |

-397 |

8 |

- |

- |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

9 |

1 |

7 |

20 |

1776 |

1776 |

345 |

253 |

-1264 |

-1456 |

Продолжительность обработки технологической передаваемой партии tтпi определяет время начала последующей технологической операции и вычисляется для передавшей i операции.

Продолжительность обработки последней передаваемой партии tппi+1, которая может быть меньше или равной технологической передаваемой партии, находится, как остаток отношения tпi/ tтпi , и определяется производительностью технологической операции i+1, на которую передали эту партию.

Если tпi< tтпi, то последующая операция начинается после предыдущей, и параллельность нет.

Время запаздывания вычисляется со второй по порядку операции технологического процесса. Время запаздывания со знаком минус означает величину опережения последующей операции технологического процесса относительно времени окончания предыдущей.

В случае, если продолжительность обработки планового задания tпi+1 на последующей операции больше величины, определенной по формуле:

tпi+1 >= tпi - tтпi+1 + tппi,

где tпi и tппi продолжительность обработки планового задания и последней партии на предыдущей технологической операции, передавшей партию, то tпi+1 + tтпi определяет время окончания операции i+1 от начала обработки операцией i. Начало обработки последующей операции i+1 смещается от начала операции i на величину равную tтпi.

Когда tпi+1 < tпi + tппi+1 – tтпi , возможно прерывание процесса обработки на операции i+1, но совместная продолжительность их всегда определится как tпi + tппi+1.

Для построения графиков Гантта и их анализа с использованием приложения Microsoft Project необходимо определить величину времени запаздывания между технологическими операциями tз.

Время запаздывания также зависит от вышеуказанных неравенств.

В случае когда начало последующей операции опережает окончание предыдущей операции tз принимает отрицательную величину. То есть если tпi+1 > tпi - tтпi + tппi, то tз = -(tтпi - tпi) , иначе: tз = -(tппi+1 - tпi+1).

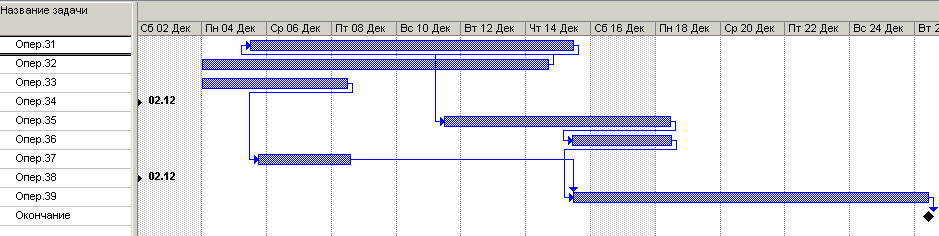

Влияние передаваемых межоперационных партий на продолжительность операции представлены в виде графиков Гантта на рисунке 3.6.

|

Рисунок 3.6 – График Гантта

|

Значения запаздывания и продолжительности обработки для каждой технологической операции, представленной в таблице 3.19, позволяют построить графики Гантта производственных процессов каждого продукта, которые изображены на рисунке 3.7.

Графики построены с использованием приложения Microsoft Project.

|

|

Рисунок 3.7. – Построение графиков Гантта для всего ассортимента продуктов |

|

|

|

|

|

Рисунок 3.7 (продолжение) – Построение графиков Гантта для всего ассортимента продуктов |