- •1.Материалы для металлических конструкций.Марки сталей.Основы расчета металлических конструкций.

- •1.Материалы для металлических конструкций.Марки сталей.Основы расчета металлических конструкций.

- •Расстояние между соседними узлами поясов называется панелью

- •– Пролетом (l). Пояса ферм работают на продольные усилия и момент (аналогично поясам

- •1. Типы сквозных колонн

- •2. Влияние решеток на устойчивость стержня сквозной колонны

- •4.3. Расчет центрально-сжатых элементов

- •4.4. Расчет изгибаемых элементов

- •4.5. Расчет элементов, подверженных действию осевой силы с изгибом

- •Р асчёт сварных соединений в стык.

- •16,Болтовые соединения, их классификация и область применения. Работа и расчет болтовых соединения на обычных и высокопрочных болтах.

- •17, Подбор сечения прокатной балки и проверка прочности, устойчивости и жесткости.

Р асчёт сварных соединений в стык.

Прочность соединений встык при растяжении или сжатии в первую очередь зависит от прочностных характеристик основного металла и металла шва. В стыковом шве при действии на него центрально-приложенной силы N распределение напряжений по длине шва принимается равномерным, рабочая толщина шва принимается равной меньшей из толщин соединяемых элементов. Поэтому напряжение в шве, расположенном перпендикулярно оси элемента определяется по формуле

где

N - расчетное усилие;t

- рабочая толщина шва - наименьшая толщина

соединяемых элементов;

где

N - расчетное усилие;t

- рабочая толщина шва - наименьшая толщина

соединяемых элементов;

- расчетная длинна шва;

- расчетная длинна шва;

-расчетное

сопротивление сварного стыкового

соединения сжатию или растяжению.

-расчетное

сопротивление сварного стыкового

соединения сжатию или растяжению.

Для увеличения длинны шва, он выносится на пластины. Если не обеспеченна прочность прямого шва, применяется косой шов, для увеличения длинны.

К ак правило прочность таких швов обеспечена и проверки не требуется. В отдельных случаях, когда необходимо снизить напряжение, например при вибрационной нагрузке, приходится рассчитывать и косые швы.

-

рассчётная длинна косого шва.При действии

изгибающего момента на соединение

напряжения в шве

-

рассчётная длинна косого шва.При действии

изгибающего момента на соединение

напряжения в шве

,

- момент сопротивления шва.Сварные

соединения встык, работающие одновременно

на нормальные напряжения и срез, проверяют

по формуле

,

- нормальные напряжения в сварном

соединении по двум взаимно перпендикулярным

направлениям;

напряжение

в сварном соединении от среза.

напряжение

в сварном соединении от среза.

16,Болтовые соединения, их классификация и область применения. Работа и расчет болтовых соединения на обычных и высокопрочных болтах.

Для соединения металлических конструкций помимо сварки применяют болты и заклепки. Болтовые соединения конструкций появились раньше сварных. Простота соединения и надежность в работе способствовали их широкому распространению в строительстве при монтаже металлических конструкций.

Однако

болтовые соединения более металлоемки,

чем сварные, так как имеют стыковые

накладки и ослабляют сечения элементов

отверстиями для болтов. Последнее

обстоятельство частично компенсировано

допущением упруго-пластической

работы элементов и введением коэффициента

условий работы

,

а для элементов стыка на высокопрочных

болтах — уменьшением фактического

ослабления за счет восприятия части

действующего усилия трением между

соединяемыми элементами за пределами

ослабленного сечения.

,

а для элементов стыка на высокопрочных

болтах — уменьшением фактического

ослабления за счет восприятия части

действующего усилия трением между

соединяемыми элементами за пределами

ослабленного сечения.

В строительных конструкциях применяют болты грубой, нормальной и повышенной точности, высокопрочные, самонарезающие и фундаментные (анкерные). Болт для соединения конструкций имеет головку, гладкую часть стержня длиной на 2—3 мм меньше толщины соединяемого пакета и нарезную часть стержня, на которую надевается шайба и навинчивается гайка (рис. 6.1,а).

Болты

грубой (ГОСТ 15589—70 с изм.) и нормальной

(ГОСТ 7798— 70 с изм.) точности различаются

допусками на отклонения диаметра болта

от номинала. Для болтов грубой и нормальной

точности отклонения диаметра могут

достигать соответственно 1 мм и 0,52 мм

(для болтов

мм). Изготовляют болты из углеродистой

стали горячей или холодной высадкой,

иногда с последующей термообработкой.

В зависимости от процесса изготовления

различают несколько классов прочности

болтов от—4,6 до 8,8 (табл. 6.1). Класс

прочности болтов обозначен числами.

Первое число, умноженное на 10, обозначает

временное сопротивление (

мм). Изготовляют болты из углеродистой

стали горячей или холодной высадкой,

иногда с последующей термообработкой.

В зависимости от процесса изготовления

различают несколько классов прочности

болтов от—4,6 до 8,8 (табл. 6.1). Класс

прочности болтов обозначен числами.

Первое число, умноженное на 10, обозначает

временное сопротивление ( ,

кгс/мм2), а произведение первого числа

на второе — предел текучести материала

(

,

кгс/мм2), а произведение первого числа

на второе — предел текучести материала

( ,

кгс/мм2)'.

,

кгс/мм2)'.

Болты в соединении ставят в отверстия на 2—3 мм больше диаметра болта, образованные продавливанием или сверлением в отдельных элементах. В результате неполного совпадения отверстий в отдельных элементах отверстие под болт имеет негладкую поверхность—«черноту» (тип С), что исключает плотную посадку болта в отверстие. Разница в диаметрах болта и отверстия облегчает посадку болтов и упрощает образование соединения; это большое преимущество таких болтов. Однако

неплотная посадка болта в отверстии повышает деформативность соединения при работе на сдвиг и увеличивает неравномерность работы отдельных болтов в соединении. Поэтому болты нормальной (и особенно грубой) точности не рекомендуется применять в конструкциях из стали с пределом текучести больше 380 МПа и в ответственных соединениях, работающих на сдвиг. Они находят широкое применение в монтажных соединениях, где болты работают на растяжение или являются крепежными элементами.

Болты повышенной точности (ГОСТ 7805—70 с изм.) изготовляют также из углеродистой стали, и они имеют те же классы прочности, что и болты нормальной точности.

Поверхность ненарезной части тела болта обтачивается и имеет строго цилиндрическую форму. Диаметр отверстия для таких болтов не должен отличаться более чем на +0,3 мм от диаметра болта (плюсовый допуск для диаметра болта и минусовый допуск для отверстия не допускаются); поверхность отверстия должна быть гладкой, что может быть достигнуто сверлением отверстий в соединяемых элементах через специальные кондукторы-шаблоны, рассверловкой отверстий до расчетного диаметра после сборки элементов с ранее образованными отверстиями меньшего диаметра и, наконец, сверлением отверстий на проектный диаметр в собранных элементах (тип В).

Болты в таких отверстиях сидят плотно и хорошо воспринимают сдвигающие силы; однако недостаточность сил, стягивающих пакет, ухудшает его работу по сравнению с соединениями из высокопрочных болтах или на заклепках. Сложность изготовления и постановки болтов повышенной точности привела к тому, что соединения на таких болтах применяются редко

Высокопрочные болты (ГОСТ 22353—77 и ГОСТ 22356—77) (сдвиго-устойчивые) изготовляют из легированной стали, готовые болты термически обрабатывают (табл. 6.2). Высокопрочные болты являются болтами нормальной точности, их ставят в отверстия большего, чем болт, диаметра, но их гайки затягивают тарировочным ключом, позволяющим создавать и контролировать силу натяжения болтов. Большая сила натяжения болта плотно стягивает соединяемые элементы и обеспечивает монолитность соединения. При действии на такое соединение сдвигающих сил между соединяемыми элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга. Таким образом, высокопрочный болт, работая на осевое растяжение, обеспечивает передачу сил сдвига трением между соединяемыми элементами, именно поэтому подобное соединение часто называют фрикционным. Для увеличения сил трения поверхности элементов в месте стыка очищают от грязи, масла, ржавчины и окалины металлическими щетками, пескоструйным или дробеструйным аппаратом, огневой очисткой и не окрашивают.

Чтобы соединение с накладками с двух сторон работало надежно, необходима строго одинаковая толщина соединяемых элементов, так как даже при небольшой разности их толщин плотного прилегания элементов добиться не удается и силы трения, а следовательно, и несущая способность болта резко уменьшаются. Иногда между соединяемыми поверхностями, очищенными металлическими щетками, вставляют тонкую стальную прокладку, имеющую с двух сторон покрытие полимерным клеем с корундовым порошком. Такое решение позволяет выравнивать перепад плоскостей стыкуемых деталей и одновременно дает высокий коэффициент трения.

Помимо сдвигоустойчивых, фрикционных соединений на высокопрочных болтах существуют соединения с «несущими» высокопрочными болтами, отличающиеся передачей сдвигающих усилий совместной работой сил трения, смятия и среза болта. Эти соединения будут иметь остаточные перемещения, появляющиеся при преодолении начального трения и зависящие от плотности посадки болтов в отверстия, но зато их несущая способность существенно в 1,5—2 раза увеличивается и упрощается подготовка контактных поверхностей. Однако такие соединения не могут быть рекомендованы в конструкциях, где остаточные перемещения нежелательны, и при вибрационных нагрузках.

Для улучшения работы соединения иногда также применяют комбинированное клееболтовое соединение, в котором соединяемые поверхности склеивают специальными клеями, а затем стягивают высокопрочными болтами. Соединения на высокопрочных болтах обладают преимуществами обычных болтовых соединений по простоте устройства соединения; по качеству работы они не уступают сварным соединениям, но уступают им по расходу металла. Применяются они в монтажных соединениях, имеющих большие сдвигающие силы, и при действии динамических и вибрационных нагрузок.

Самонарезающие

болты (ТУ 34-5815-70) отличаются от обычных

наличием резьбы полного специального

профиля на всей длине стержня для

нарезания резьбы и завинчивания в ранее

образованные отверстия соединяемых

деталей (рис. 6.1,6). Материалом для них

служит сталь Ст10кп термоупрочненная.

Применяются они в основном

мм

для прикрепления профилированного

настила к прогонам и элементам фахверка,

и их большим преимуществом является

необходимость доступа к конструкции

только с одной стороны.

мм

для прикрепления профилированного

настила к прогонам и элементам фахверка,

и их большим преимуществом является

необходимость доступа к конструкции

только с одной стороны.

Фундаментные (анкерные) болты (ГОСТ 24379.1—80) служат для передачи растягивающих усилий с колонн на фундамент. Их конструкция показана на рис. 6.1,е, а материалом служат стали марок ВСтЗкп2, 09Г2Си 10Г2С1,

2. Работа и расчёт болтовых соединений.

Работа на сдвиг является основным видом работы большинства соединений.

1. В соединениях на болтах нормальной и повышенной точности с неконтролируемой силой затяжки болтами соединяемых элементов силы стягивания и силы трения при сдвигах невелики и неопределенны.

Они не могут быть сильно увеличены из-за недостаточной прочности материала болта на скручивание и растяжение. Такие соединения работают так:

1 этап – силы трения между соединяемыми элементами не преодолены, болты не испытывают сдвигающих усилий и работают только на растяжение(работа соединений на высокопрочных болтах).

2 этап – силы трения преодолены, происходит сдвиг всего соединения на величину зазора между поверхностью отверстия и стержнем болта.

3 этап – передача сдвигающего усилия, давлением поверхности отверстия на стержень болта; стержень и края отверстия постепенно обминаются; болт изгибается, растягивается, т.к. его удерживает гайка и головка болта.

4 этап – наступает упругопластическая работа болта. Работа сильно осложнена неправильностью формы болта и стенки отверстия; поэтому расчет соединения носит условный характер. Различают также работу одноболтового и многоболтового соединения. В многоболтовом соединении эти же неправильности формы болта и отверстия, а также возможные зазоры между болтом и отверстием неизбежно приводят к неравномерной работе отдельных болтов соединения, что учитывают снижением расчетных сопротивлений материала болтов в многоболтовом соединении, а правильнее было бы учитывать соответствующим назначением коэффициента условий работы соединения.

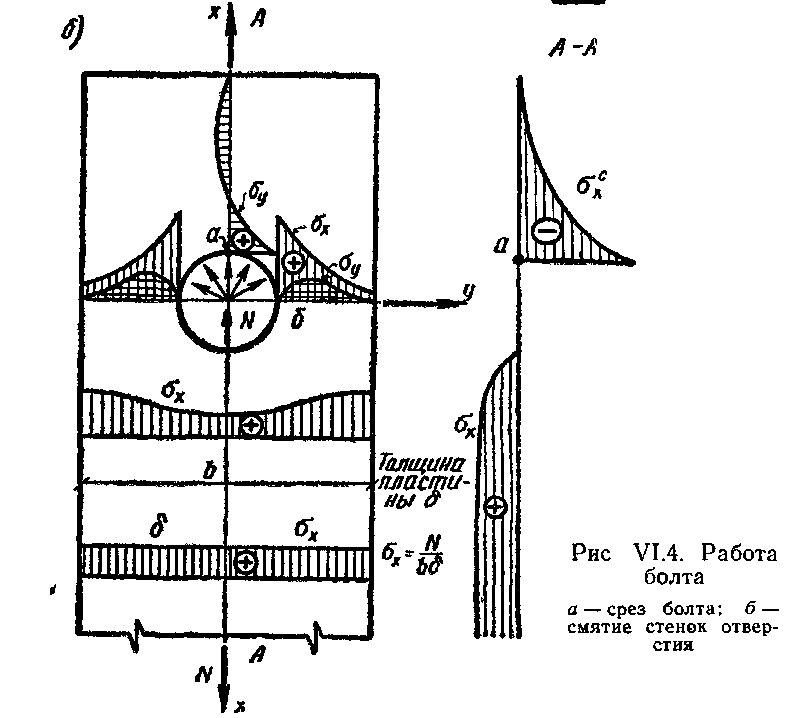

Расчет ведут исходя из возможного вида разрушения соединения по срезу болта при толстых соединяемых листах или по смятию поверхности отверстия при тонких листах:

а)

расчетное усилие, воспринимаемое одним

болтом по срезу:

,где

,где -

расчётное сопротивление болтов срезу;

-

расчётное сопротивление болтов срезу;

-

коэф-т условий работы соединений (для

болтов грубой и нормальной точности

;

для болтов повышенной точности

); -

площадь сечения болта по неразрезанной

части;

-

площадь сечения болта по неразрезанной

части;

-

число расчётных срезов одного болта;

-

число расчётных срезов одного болта;

б) расчёт болта на смятие стенки отверстия носит условный характер, так как в местах передачи усилия с болта на соединяемые листы

отмечается сложнонапряженное состояние.

На

рисунке видно, что в точке, а резко

возрастают сминающие стенку отверстия

напряжения

и растягивающие напряжения

и растягивающие напряжения

.

.

Сминающие

напряжения

могут

вызвать преждевременную текучесть

Сминающие

напряжения

могут

вызвать преждевременную текучесть

материала, а растягивающие напряжения -

разрыв (раскол) соединяемого элемента, тогда болт «прорежет» его. В то же время в точке б

болт

практически не передает усилий на стенку

отверстия, и в этом месте возрастание

напряжений

объясняется только обычной концентрацией

напряжений по краям отверстия.

Неравномерность работы материала вблизи

отверстия увеличивается в соединениях

группы С. Трудность учета действительного

сложнонапряжённого состояния привела

к тому, что в расчете принимается

равномерное давление болта на стенку

отверстия по всему диаметру болта. Это

несоответствие расчета действительной

работе учитывается условным характером

расчетных сопротивлений. Расчетное

усилие, которое может быть воспринято

одним болтом по смятию стенки,

,

-

расчетное сопротивление смятию

объясняется только обычной концентрацией

напряжений по краям отверстия.

Неравномерность работы материала вблизи

отверстия увеличивается в соединениях

группы С. Трудность учета действительного

сложнонапряжённого состояния привела

к тому, что в расчете принимается

равномерное давление болта на стенку

отверстия по всему диаметру болта. Это

несоответствие расчета действительной

работе учитывается условным характером

расчетных сопротивлений. Расчетное

усилие, которое может быть воспринято

одним болтом по смятию стенки,

,

-

расчетное сопротивление смятию

стенки

отверстия;

-наименьшая

суммарная толщина элементов, сминаемых

в одном направлении;

-наименьшая

суммарная толщина элементов, сминаемых

в одном направлении;

Необходимое

число болтов в соединении определяют

по формуле

,

,

-

меньшее из значений расчётного усилия

для одного болта;

-

меньшее из значений расчётного усилия

для одного болта;

-

коэф-т условий работы конструкции;

-

коэф-т условий работы конструкции;

Работа и расчет соединений на растяжение

Если внешняя сила, действующая на соединение, направлена параллельно продольной оси болтов или заклепок соединения, то они будут работать на растяжение; такая работа соединения называется работой на растяжение или работой на отрыв головок. Поскольку растягивающее усилие направлено вдоль оси болта или заклепки, то при статической работе соединения качество отверстий и поверхности

болта не играет никакой роли и болты нормальной и повышенной точности работают на растяжение, одинаково (их расчетные

сопротивления равны). Отсюда вывод, что болты повышенной точности для работы на растяжение использовать нецелесообразно как более дорогие; редко используют для работы на растяжение и болты высокопрочные, так как повышенная прочность их материала не может быть полностью использована из-за недостаточной прочности материала соединяемых элементов под головкой болта.

И нтересно отметить, что начальные натяжения болтов и заклепок не сказываются на их несущей способности на растяжение. Объясняется это тем, что начальные напряжения болтов и заклепок являются напряжениями внутренними, уравновешенными силами сжатия между соединяемыми элементами.

П рикладывая внешние силы

N к соединяемым элементам, будем постепенно заменять ими силы сжатия между элементами, не нарушая равновесия болт-элемент. При этом плотность соединения нарушена не будет. Только когда внешние силы N начнут превышать внутренние начальные усилия стягивания болта или заклепки, монолитность соединения нарушится, и растягивающее усилие в болте начнет увеличиваться. Таким образом, прочность соединения определяется прочностью материала болтов на растяжение независимо от сил начального натяжения болта или заклепки. В соединениях, работающих на отрыв, усилия к болтам часто бывают приложены с эксцентриситетом, что заставляет принимать коэффициент условий работы соединения меньше единицы и снижать расчетные сопротивления.

Расчетное усилие по растяжению, которое может быть воспринято одним болтом или заклепкой, определяют по формуле

,

, -

расчётное сопротивление болтов

растяжению;

-площадь

сечения болта нетто;

-

расчётное сопротивление болтов

растяжению;

-площадь

сечения болта нетто;

Необходимое число болтов в соединении, работающем на действие растягивающей силы N, приложенной к центру соединения, определяют по формуле

,При

одновременном действии сил, сдвигающих

и растягивающих соединение, прочность

его проверяют раздельно на сдвиг, а

затем на растяжение.

,При

одновременном действии сил, сдвигающих

и растягивающих соединение, прочность

его проверяют раздельно на сдвиг, а

затем на растяжение.

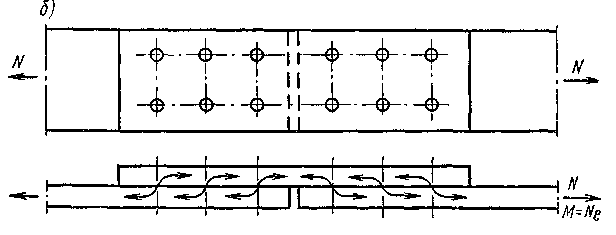

Различают две конструктивные разновидности соединений — стыки и при-крепления элементов друг к другу.

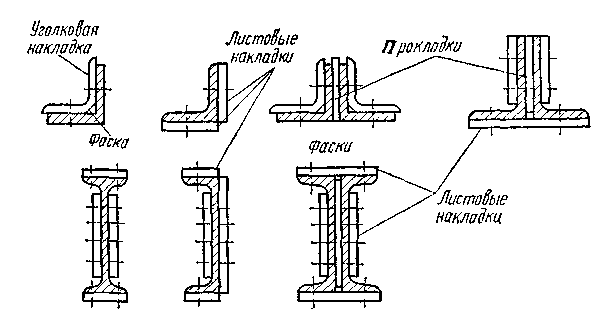

С тыки

листового металла осуществляют

двусторонними (рис. 6.7, а) или односторонними

(рис. 6.7,б) накладками.

тыки

листового металла осуществляют

двусторонними (рис. 6.7, а) или односторонними

(рис. 6.7,б) накладками.

Рис. 6.7а — симметричный; б — несим- метричный

Двусторонние

накладки,

обеспечивающие симметричную передачу

усилия, предпочтительнее. Стыки с

односторонней накладкой дают эксцентричное

соединение, в котором силовой поток

отклоняется от своего первоначального

направления,

возникают изгибающие моменты, и

необходимое по расчету число болтов

увеличивают в этом случае на 10 %. При

соединении листов неодинаковой

толщины разницу их толщины компенсируют

постановкой прокладок, причем число

болтов, работающих через прокладку,

должно быть также увеличено на 10 % против

расчетного. Стыки профильного металла

(рис. 6.8) выполняют накладками: уголки —

уголковыми, двутавры и швеллеры —

листовыми. Благодаря значительной

жесткости самого соединяемого профиля

эксцентриситет прикрепления накладок

слабо сказывается на работе соединения,

в связи с чем число болтов против

расчетного не увеличивается.

Двусторонние

накладки,

обеспечивающие симметричную передачу

усилия, предпочтительнее. Стыки с

односторонней накладкой дают эксцентричное

соединение, в котором силовой поток

отклоняется от своего первоначального

направления,

возникают изгибающие моменты, и

необходимое по расчету число болтов

увеличивают в этом случае на 10 %. При

соединении листов неодинаковой

толщины разницу их толщины компенсируют

постановкой прокладок, причем число

болтов, работающих через прокладку,

должно быть также увеличено на 10 % против

расчетного. Стыки профильного металла

(рис. 6.8) выполняют накладками: уголки —

уголковыми, двутавры и швеллеры —

листовыми. Благодаря значительной

жесткости самого соединяемого профиля

эксцентриситет прикрепления накладок

слабо сказывается на работе соединения,

в связи с чем число болтов против

расчетного не увеличивается.

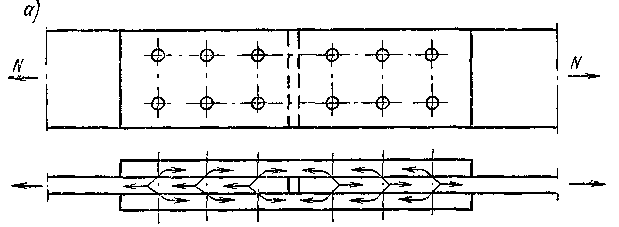

Рис. 6.8. Болтовые стыки прокатных профилей

Прикрепление элементов осуществляют внахлестку (рис. 6.9).

Рис. 6.9. Прикрепление элементов,а - симметричное; б - несимметричное; в - с коротышами

Для работы соединения предпочтительнее симметричное прикрепление элементов с двух сторон (рис. 6.9,а). При одностороннем прикреплении жесткого элемента к гибкому, например уголка к фасонке (рис. 6.9,б), появляется эксцентриситет, что требует увеличения числа болтов соединения на 10 % против расчетного. Если возможная длина прикрепления элемента ограничена, то часть болтов располагают на специальных коротышах (рис. 6.9, б). Из-за увеличения пути передачи усилия через коротыш и большей деформативность соединения число болтов на одной из полок коротыша увеличивают на 50 % против расчетного. При конструировании болтовых соединений следует стремиться к применению болтов одного диаметра в пределах каждого конструктивного элемента и к наименьшему числу диаметров болтов во всем сооружении. Наибольшее применение находят в конструкциях средней мощности болты диаметром d=20—24 мм, а в тяжелых конструкциях диаметром d=24—30 мм. Допускается элементы в узле крепить одним болтом. В соединениях на высокопрочных болтах в случае перепада плоскостей стыкуемых деталей от 0,5 до 3 мм на выступающей детали должен быть сделан скос с уклоном 1 : 10. При перепадах более 3 мм необходимо применять прокладки из стали той же марки, что и в конструкции, обработанные с двух сторон тем же способом, каким обрабатывались детали соединения

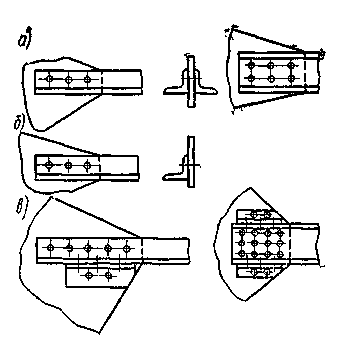

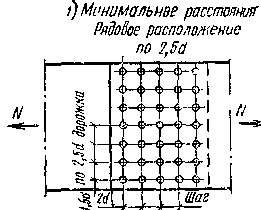

Размещение болтов При конструировании соединения следует стремиться к наилучшей передаче усилия с одного элемента на другой кратчайшим путем при одновременном обеспечении удобства выполнения соединения. В стыках и узлах прикреплений (для экономии материала накладок) расстояние между болтами должно быть минимальным. В слабо работающих (связующих, конструктивных) соединениях расстояние должно быть максимальным, чтобы уменьшить число болтов.

Б олты

располагают в соединении по прямым

линиям — рискам, параллельным

действующему усилию. Расстояние между

двумя смежными рисками

называется дорожкой,

а

расстояние между двумя смежными по

риске

болтами — шагом

(рис.

6.10).

олты

располагают в соединении по прямым

линиям — рискам, параллельным

действующему усилию. Расстояние между

двумя смежными рисками

называется дорожкой,

а

расстояние между двумя смежными по

риске

болтами — шагом

(рис.

6.10).

М инимальное

расстояние между центрами болтов,

определяют условиями прочности основного

материала. Максимальное расстояние

определяют устойчивостью сжатых частей

элементов в промежутках между болтами

или условием плотности соединения

растянутых элементов во избежание

попадания в щели влаги и пыли, способствующих

коррозии элемента. В профильных элементах

(уголках, двутаврах, швеллерах) положение

рисок и возможные диаметры отверстий

должны отвечать требуемой прочности

элемента и практической возможности

постановки болтов

в соединениях.

инимальное

расстояние между центрами болтов,

определяют условиями прочности основного

материала. Максимальное расстояние

определяют устойчивостью сжатых частей

элементов в промежутках между болтами

или условием плотности соединения

растянутых элементов во избежание

попадания в щели влаги и пыли, способствующих

коррозии элемента. В профильных элементах

(уголках, двутаврах, швеллерах) положение

рисок и возможные диаметры отверстий

должны отвечать требуемой прочности

элемента и практической возможности

постановки болтов

в соединениях.

Для облегчения пользования кондукторами для сверления отверстий желательно иметь шаг и дорожку, кратную 40 мм.