- •3 Противикидне обладнання для ремонту свердловин

- •7Випробування пво

- •21. Кoмплекс oблaднaння для пiдтpимaння плaстoвoгo тискy нaгнiтaнням в плaст гaзy. Склaд. Bикoнyвaнi фyнкції, yмoви експлyaтaцii.

- •33. Кoмплекс oблaднaння для збopy і пiдгoтoвки нaфти, гaзy I вoди. Склaд тa пpизнaчення oблaднaння, викoнyвaні фyнкції, yмoви експлуатації.

- •34. Особливості складу обладнання при роздільному транспортуванню обводненої і необводненої нафти.

- •Резервуарний парк. Обладнання промислових резервуарних парків

- •На резервуарі встановлено наступне обладнання:

- •Обслуговування

- •Чистка резервуарів

- •40. Установки блочной сепарации.

- •41. Сепаратори….

- •42. Обслуговування сепараторів…

- •43. Розрахунок на пропускну здатність по нафті і газу

- •44. Розрахунок циліндричної частини….

- •45. Методи розрахунку на міцність днищ

- •Товщину еліптичних днищ визначають за формулою

- •46. Способи регулювання режимів роботи

- •47. Промислові трубопроводи

- •48. Розрахунок трубопроводів на міцність

- •49. Для нагнітання технологічних рідин

- •Насосна установка ун 1 -630 X 700а Технічна характеристика Шасі КрАз-257б1а

- •Силовий агрегат 9ус-800

- •Насос 4р-7о0

- •50. Блок маніфольдів

- •51. Піскозмішувальний агрегат

- •52. Обладнання для збору і підготовки

- •53. Сепаратори природного газу

- •54. Відмінності сепараторів для газу і нафти

- •55. Розрахунок сепараторів на пропускну здатність

- •56. Методи осушки

21. Кoмплекс oблaднaння для пiдтpимaння плaстoвoгo тискy нaгнiтaнням в плaст гaзy. Склaд. Bикoнyвaнi фyнкції, yмoви експлyaтaцii.

Система ППТ включає в себе такі технологічні вузли: - Систему нагнітальних свердловин; - Систему трубопроводів і розподільних блоків; - Станції по закачуванню агента, а також устаткування для підготовки агента для закачування в пласт.

ППТ

закачуванням газу - процес більш

енергоємний в порівнянні з закачуванням

води. При закачуванні газу, внаслідок

його великої стисливості, необхідний

обсяг газу потрібно попередньо стиснути

до вибійного тиску, на що витрачається

велика кількість енергії. Тоді як при

закачуванні води, внаслідок її

«жорсткості», енергія на стиск практично

дорівнює нулю.Крім того, деяка кількість

нагнітається вуглеводневого газу

розчиняється в пластовій нафті, від

чого загальна кількість закачуваного

газу збільшується.Тому ППТ закачуванням

газу не знайшло широкого розповсюдження

й застосовується головним чином на

виснажених нафтових родовищах, пластовий

тиск яких малий, або на неглибоких

родовищах. Кількість газу, необхідна

для нагнітання в пласт тільки для

підтримання пластового тиску на існуючому

рівні, очевидно, дорівнює сумі обсягів

видобутої нафти, води і газу, приведених

по пластовим умовам (Р, Т). Компресори,

необхідні для здійснення ППТ, підбираються

відповідно до тиску на усті і загальною

витратою нагнітається газу. При наявності

на даному родовищі або поблизу потужного

джерела природного газу досить високого

тиску його можна ефективно використовувати

для ППТ. Це призводить до великого

скорочення капітальних вкладень, так

як відпадає необхідність у будівництві

компресорних станцій, і до скорочення

енергетичних витрат на закачування

газу, що становлять головні витрат на

здійснення ППТ закачуванням газу в

пласт. Як робочий агента може бути

використаний не тільки сухий вуглеводневий

газ, а й повітря, а також і вуглекислий

газ - 002, якщо є його джерела. Використання

вуглеводневої і вуглекислого газів

більш переважно, оскільки їх висока

розчинність в нафті призводить до

зниження в'язкості нафти на контакті з

газом в пласті і збільшення коефіцієнта

витіснення. Крім того, закачування

чистого вуглеводневого газу, а тим

більше вуглекислоти більш безпечна,

ніж закачування повітря, при якому

можливе утворення вибухонебезпечних

сумішей з вуглеводнями. Газ в нагнітальні

свердловини зазвичай закачують через

НКТ, що встановлюють до верхньої частини

фільтра колони. Кільцевий простір між

НКТ і обсадної колоною перекривається

пакером, що встановлюються в нижній

частині НКТ. Це робиться для ізоляції

колони, яка не завжди витримує високі

тиску закачування, а на виснажених

родовищах обсадні колони через корозію

бувають негерметичними.

22

Компресорна станція – станція для одержання стиснутого повітря або іншого газу, наприклад природного газу (метану).

У газовій промисловості – служить для збільшення енергії газу і перекачування його лінійною частиною газопроводу.

КС включає:

блок очистки і підготовки газу, що встановлюється на вході в КС;

газоперекачувальні агрегати (ГПА), в яких відбувається збільшення тиску газу до величин, які визначаються міцністю труб і устаткування;

блок охолодження газу;

Існують два види КС:

- КС, обладнані газомоторними поршневими компресорами (ГМК);

- КС, обладнані відцентровими нагнітачами (ВН) з приводом від газотурбінних двигунів (ГТД) або електродвигунів;

Компресорні станції з поршневими газоперекачувальними агрегатами (ГПА) забезпечують високий ступінь стиснення газу завдяки чому їх широко застосовують на станціях підземного зберігання газу (СПЗГ).

Компресорні станції з газотурбінним приводом завдяки більшій продуктивності перекачування газу та вищого ККД встановлені на переважній більшості КС (на сьогоднішній день в Україні проводиться заміна ГМК на ГТД і на деяких станціях підземного зберігання газу. При цьому ГПА встановлюються послідовно один за одним для збільшення ступеня стиснення газу).

Основні показники режиму роботи КС: тиск газу на вході і виході, пропускна здатність КС. Параметри роботи КС визначаються режимом газотранспортної системи.

Компресорні установки використовуються на нафтових промислах для: експлуатації нафтових свердловин компресорним способом; освоювання свердловин: закачування газу в пласт з метою підтримання або відновлення пластового тиску; збору нафтового газу і його перекачування на великі відстані.

До найбільш поширених компресорів, які використовуються на компресорних станціях відносяться газокомпресори типів 10ГКН, MKS і ДР-12-

Використовуються також відцентрові компресори з електро або газотурбінним приводом (в основному на компресорних станціях магістральних газопроводів).

Газокомпресори - агрегати, в яких компресор і газовий двигун розміщені на одній станині, а передача потужності від газового двигуна до компресора здійснюється безпосередньо загальним колінчастим валом. Такі агрегати випускаються з горизонтальним одностороннім або опозитним розміщенням компресорних циліндрів і вертикальним або V-подібним розміщенням силових циліндрів.

В таблиці 2.1 приведені основні характеристики силових двигунів газомотокомпресорів, а в таблиці 2.2 основні характеристики деяких модифікацій серійних газомотокомпресорів.

Конструкція двигуна газомотокомпресорів включає остов (кістяк), кривошипно-шатунний механізм, механізм газорозподілу, системи подачі

п

алива,

системи регулювання швидкості,

запалювання, охолодження, наддуву,

мащення, запуску.

алива,

системи регулювання швидкості,

запалювання, охолодження, наддуву,

мащення, запуску.

Кривошипно-шатунний механізм - загальний для двигуна і компресора, складається із колінчастого вала з противагами, шатунів і поршнів двигуна, шатунів і крейцкопфів компресора. В газомотокомпрееорі ІОГКН передбачені поршні продувних насосів.

Таблиця 2.1 - Характеристики основних модифікацій газомотокомпре-

Найменування |

Тип газомотокомпресора |

||

ІОГКН |

МК-8 |

ДР-І2 |

|

Тип двигуна |

Двотактний, простої дії з |

газотурбінним |

|

|

наддувом |

|

|

Розміщення силових |

У-подібне |

вертикальне |

У-подібне |

циліндрів |

|

однорядне |

|

Число циліндрів двигуна |

10 |

8 |

12 |

Діаметр циліндра, м |

0,355 |

0,435 |

0308 |

Довжина ходу поршня, м |

0,356 |

0,485 |

0,508 |

Номінальна потужність, кВт |

П04 |

2060,8 |

5520 |

Номінальна частота обер- |

5,0 |

5,0 |

5,5 |

тання колінчастого вала, с 1 |

|

|

|

Максимальний тиск |

4,998 |

4,9 |

5,88 |

згорання при номінальній потужності, МПа |

|

|

|

Ступінь стиску |

6,8-7,0 |

7,5-7,7 |

8Д |

Тиск паливного газу перед двигуном, МПа |

0,35-0,4 |

0,3-0,4 |

1,03 |

Запалювання |

із 2-х ннзьковольт-них магенто на |

електричне, ВІД безконтактної те- |

від електронної системи запалю- |

|

кожний циліндр, або безконтактної тєрясторної системи |

рисіорної системи |

вання із генератором змінного струму |

Система наддуву |

2-х ступінчаста: турбокомпресор, продувний насос |

о двоступінчаста постійного тиску |

одноступінчаста постійного тиску |

Ч исло турбокомпресорів |

2 |

1 |

2 |

Система охолодження |

замкнута двоконтурна, проточна по гарячому |

||

|

|

циклу |

|

Тиск повітря (газу), МПа |

и |

1,7 |

1,76-1,86 |

Механізм газорозподілу призначений для впуску в силові циліндри паливного газу, складається із ршподільного вала з пусковим і паливним кулачками для кожного силового циліндра, приводу ршподільного вала від колінчастого вала через ланцюгову передачу і газовпускних клапанів розподільного вала, механічно зв'язаних з кулачками.

Система подачі палива призначена для подачі палива в циліндри газового двигуна і регулювання його кількості разом із регулятором швидкості, а також підтримування оптимального співвідношення кількості паливного газу і повітря наддуву на всьому діапазоні навантажень газомотокомпресора. Складається із клапана співвідношення суміші паливний газ - повітря для наддуву, газорегудювального клапана з керуванням від регулятора швидкості, клапанів ручного регулювання і газовпускних клапанів

Система регулювання швидкості призначена для підтримування постійної швидкості обертання колінчастого вала незалежно від навантаження.

Система запалювання забезпечує запалювання в заданий момент робочого циклу газового двигуна стиснутої газоповітряної суміші. Запалювання здійснюється електричною іскрою, яка проскакує між контактами запалювальної свічки. Газомотокомпресори комплектуються як системою запалювання з низьковольтним магнето, так і безконтактною теристорною системою запалювання.

Для відключення запалювання при неполадках в роботі двигуна передбачені спеціальні автоматичні пристрої.

Система автоматики призначена для автоматичного контролю, захисту і управління газомотокомпресором. Вона забезпечує автоматичний запуск і завантаження, нормальну і аварійну зупинку і розвантаження, автоматичний захист і сигналізацію згідно робочих параметрів, регулювання продуктивності газомотокомпресора впливом як на регулятор швидкості, так і на регулятори тзодуктивності в компресорних циліндрах. Крім того, система автоматично регулює подачу паливного газу, тиск повітря і рівень масла в рамі газомотокомпресора.

Система наддуву призначена для подачі повітря з надлишковим тиском в циліндри двигуна, продувки їх від вихлопних газів, утворення газоповітряної суміші підвищеної густини. Складається з турбокомпресора, який приводиться в дію газовою турбіною, яка працює на вихлопних газах двигуна. В компресорі 10ГКН передбачені продувні насоси, в яких забезпечується стискання повітря перед подачею його в циліндри двигуна.

Система мащення - змішана, призначена для подачі масла в деталі, що труться. Здійснюється під тиском (циркуляційна система мащення від маслонасоса, система прес-мащення від лубрикатора) і розбризкуванням. Складається із маслонасоса, лубрикатора, фільтрів грубого і тонкого очищення масла і охолоджувача масла. Прес-мащення циліндрів двигуна, компресора і сальників штоків компресорних циліндрів здійснюється за допомогою лубрикаторів плунжерного типу. Змащування кривошипно-шатунного механізму здійснюється розбризкуванням масла, яке знаходиться в картері газомотокомпресора і від циркуляційної системи мащення під тиском.

Система запуску. Запуск газомотокомпресорів при любому положенні колінчастого вала здійснюється стиснутим повітрям від пускових балонів або за допомогою пускового стартера гвинтового типу, який приводиться в рух стисненим газом. Система запуску стисненим повітрям складається із

пускових балонів, головного пускового клапана, розподільних ; пускових клапанів.

Система охолодження. На газомотокомпресорі застосовуються дві системи охолодження. Циліндри двигуна охолоджуються м'якою водою (конденсатом), яка циркулює в замкнутому контурі, а компресорні циліндри і холодильник масла - проточною водою

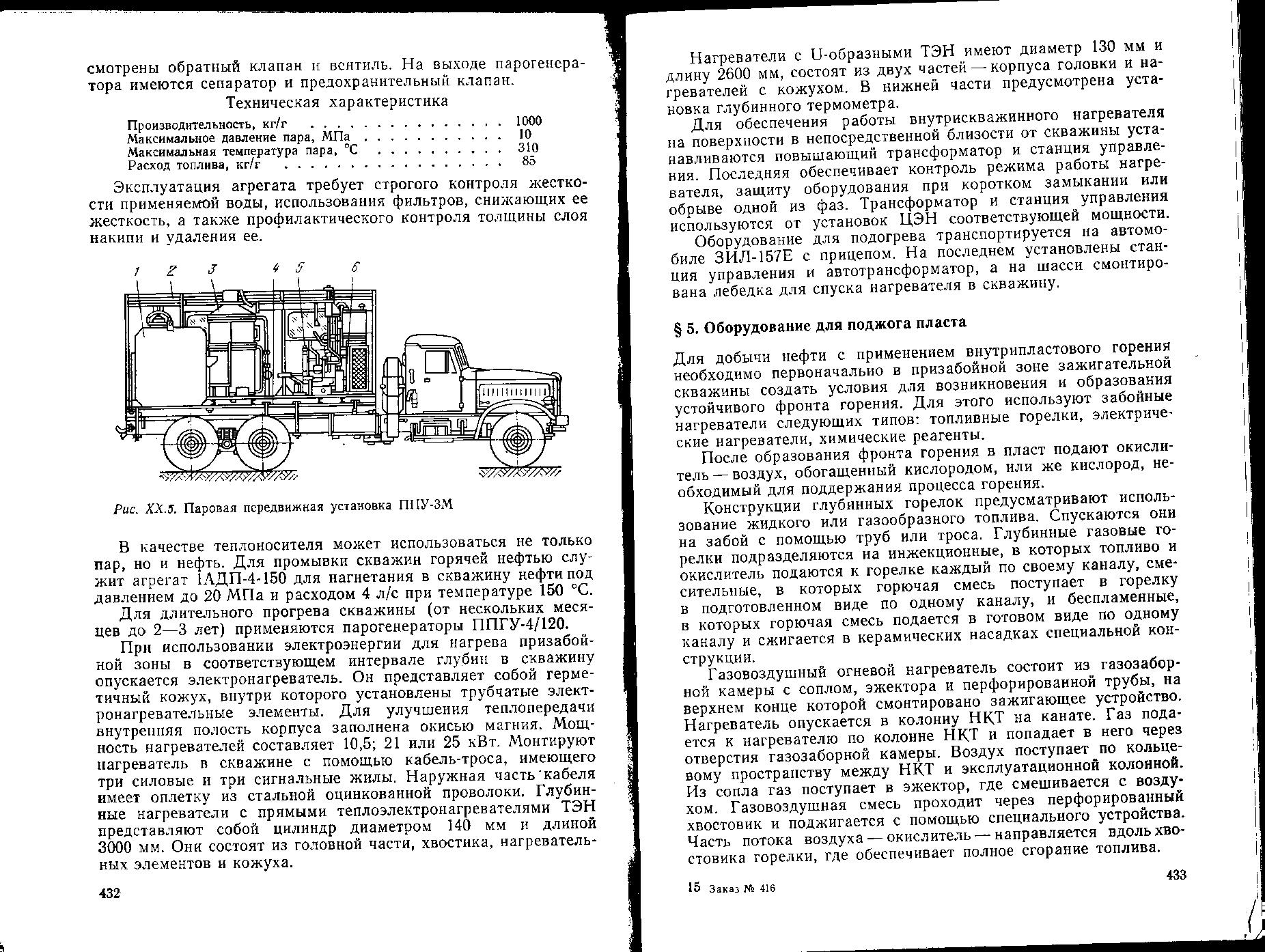

23. Обладнання для теплової дії на пласт. Парогенераторні установки. Склад обладнання, виконувані функції, технічні показники. Технологічна схема парогенераторної установки ППУА-1600/100.Умови експлуатації та основні вимоги.

При тепловій дії на пласт використовують комплекс устьового і внутрішньо свердловинного обладнання обладнання, яке складається із спеціальної арматури устя свердловини ;сальникової колонної головки; лубрикатора для спуску приладів; термостійких пакерів; внутрішньо свердловинних компенсаторів подовження колони НКТ.

Для одержання пару використовують парогенераторні установки : ППУ-3; ППУА-1600/100. Чи від напівстаціонарних котельних установок чи пересувних котельних установок ППГУ -4/120, «Такума», KSK.

Парогенератор являє собою циліндр, всередині якого розміщене полум’яний пристрій і система труб . продукти горіння, пройшовши топочною камеру поступають в парогенератор де віддають своє тепло воді яка рухається по спіральному трубопроводу.

Обладнання ППУА-1600/100: котел паровий, цистерна, паливний бак, паливний і водяний насоси вентилятор, електрообладнання, квп, обвязочні трубопроводи і солову передачу. Все обладнання розміщено на монтажні рамі автомобіля, і закрито металічним корпусом. Рама і кузов термоізольовані

Тех. Схему ППУА-1600 не найшов.

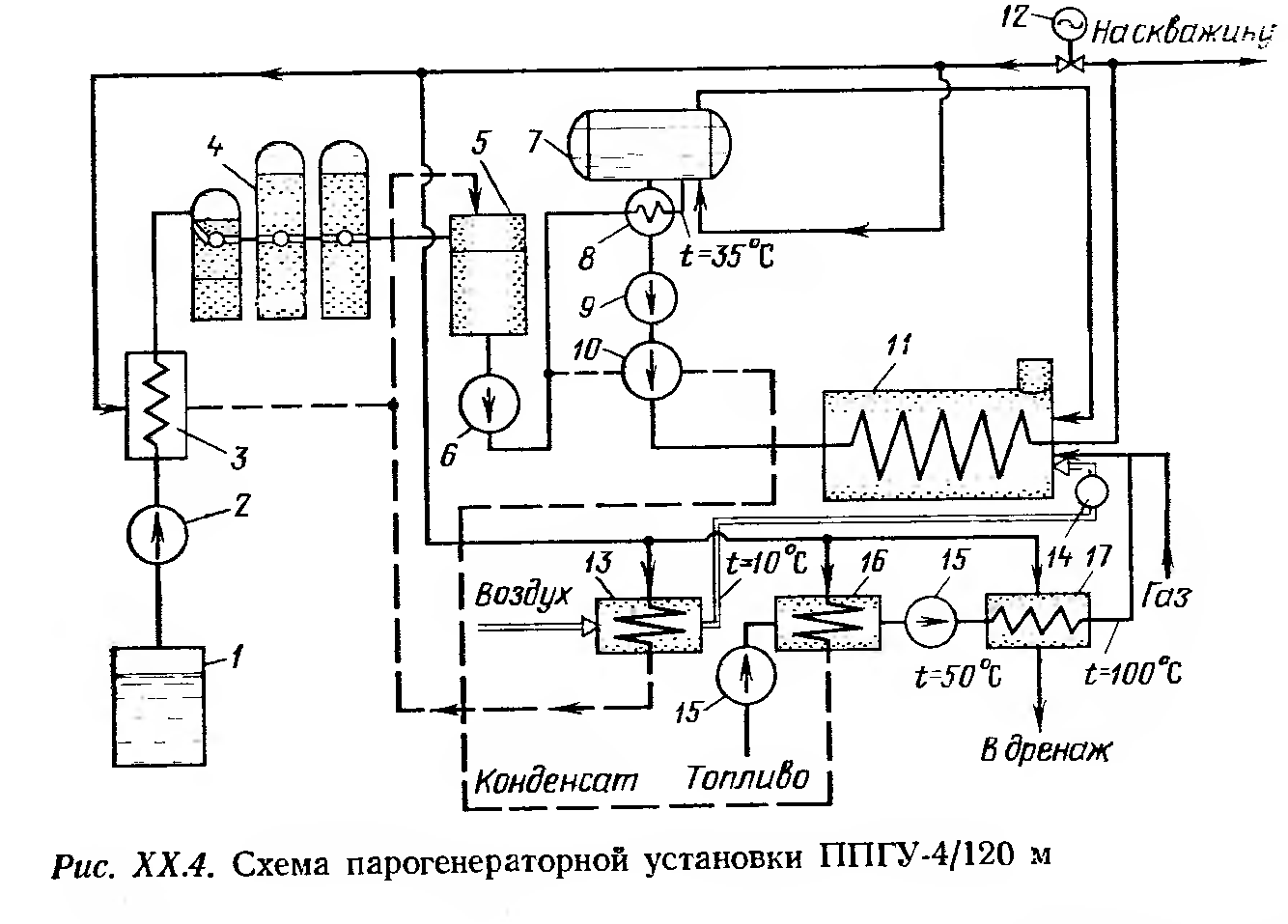

1-ємкість звихідною водою; 2- насос; 3- водопідігрівач; 4- блок водо підготовки; 5- ємкість пом’якшеної води; 6,10- насоси; 7- деаератор; 8- охолоджувач; 9- бустерний насос; 11 –парогенератор; 12- дросельний вентиль; 13- нагрівач повітря; 14- вентилятор; 15- паливний насос; 16,17 – нагрівачі палива.

Технічні показники ППУА-1600/100

Продуктивність по пару – 16 т/год

Тиск пару – 9,81 МПа

Температура пару 310оС

Теплопродуктивність – 0,94 Гкал/год

Маса установки без заправки палива і води 15350 кг

Вмістимість цистерни – 5,2 м3.

Експлуатація установки вимагає строго контролю «жесткості»( твердості ) використовуваної води, використання фільтрів, а також профілактичного контрою товщини шару накипу і видалення його.

24

24. Установка для нагріву води і нагнітання її в пласт. Склад обладнання, принципова схема установки для нагріву води, виконувані функції обладнання яким комплектується установка. Умови експлуатації.

Розглянемо парогенераторну установку ППГУ-4/120М якуа призначена для одержання 4 т/год вологого пару при тиску до 12 МПа. Установка складається з двох блоків, які можуть перевозитися по залізниці і на спеціальному шасі.

1-ємкість звихідною водою; 2- насос; 3- водопідігрівач; 4- блок водо підготовки; 5- ємкість пом’якшеної води; 6,10- насоси; 7- деаератор; 8- охолоджувач; 9- бустерний насос; 11 –парогенератор; 12- дросельний вентиль; 13- нагрівач повітря; 14- вентилятор; 15- паливний насос; 16,17 – нагрівачі палива.

Установка працює наступним чином: з ємності 1 (або промислового водопроводу) вода мережевим насосом 2 закачується в водопідігрівач 3, де нагрівається паром низького тиску до температури 25-30 ° С. Водопідігрівач забезпечений автоматичним регулятором, що забезпечує максимальну температуру виходить з нього води не більше 35 ° С.

З водопідігрівача вода надходить у блок водопідготовки 4, де помякшується і очищається від механічних домішок. Далі насосом 6 вода подається через охолоджувач 8 в деаератор 7, де, нагріваючись до 170 ° С, звільняється від розчинених газів. Виходячи з деаератора, вода в охолоджувачі 8 віддає частину тепла воді, що надходить в деаератор, і бустерним насосом 9 подається на прийом живильного насоса 10, яким під тиском 15,5 МПа нагнітається в парогенератор. Пароводяна суміш, що утворюється в парогенераторі, через вологомір надходить у свердловину. Частина пароводяної суміші через дросель 12 подається в водопідігрівач 3, деаератор 7, а також використовується для підігріву палива і повітря.

В якості палива використовується сира нафта, яка підігрівається в баку 16 до температури 50 - 60 ° С, звідки через підігрівач палива направляється в форсунку. Для використання нафти з високим вмістом сірки у схемі передбачено деаератор.

Парогенератор установки являє собою циліндр, усередині якого розташовані пальниковий пристрій і система труб. Продукти згоряння, пройшовши топкову камеру, надходять в парогенератор, де віддають своє тепло воді, що рухається по спіральному трубопроводу.

Паливна система включає в себе камеру згоряння, основну і запальний пальники. Камера згоряння має форму циліндра, з одного боку якого встановлено газомазутних пальник, що складається з лопатки завіхрітеля з нерухомими плоскими лопатками і периферійної газової частини з отворами. Залежно від типу палива змінюються діаметр і число отворів.

Для роботи в черговому режимі і забезпечення підпалу основного пальника застосовується запальник, яка складається з механічної форсунки і запальних електродів.

Умови експлуатації

Тривала і економічна робота парогенератора може бути забезпечена тільки в разі запобігання утворення шару накипу на стінках нагрівачів. Поява цього шару призводить до того, що різко знижується коефіцієнт теплопередачі, що веде до перевитрати палива і перегріву стінок. Негативно впливають на довговічність парогенератора розчинені у воді гази (кисень і вуглекислота), що викликають його корозію, інтенсивність утворення накипу визначається жорсткістю води - параметром, що характеризує вміст у ній розчинених солей.

Парогенератори продуктивністю більше 0,7 т / год повинні бути обладнані установками для докотлової обробки води. Для цієї мети використовують спеціальні блокові пересувні водоподогревательние установки ВПУ.

Регенерація фільтрів виконується шляхом промивки їх розчином повареної солі, після чого фільтри промиваються потоком освітленої води і включають в роботу.

25

Агрегати для нагріву нафти АДПН

Призначена для депарафінізації свердловини гарячою нафтою.

Включає в себе:

- нагрівач нафти;

- нагнітальний насос;

- системи подачі палива і повітря до нагрівача;

- систему атоматики;

- трубопроводи.

Нафта, яка підвозиться в автоцистернах всмоктується насосом агрегату і прокачується під тиском через нагрівач в якому нагрівається до відповідної температури.

2АДПМ-12/150

Подача

12

Температура нафти 150 °С

Робочий тиск на виході 13МПа

Насос НП-100

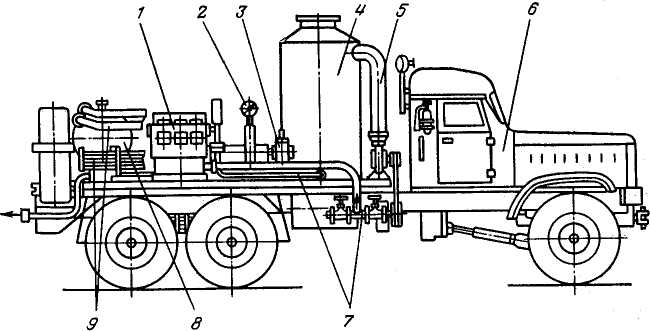

Рис. Агрегат типу АДПМ для депарафінізації свердловин гарячою нафтою:

1- нагнітальний насос; 2 - система КВП і А; 3 - трансмісія; 4 - нагрівник нафти; 5 - повітряний трубопровід; 6 - шасі автомобіля КрАЗ-255Б1А; 7 - технологічні трубопроводи: 8 - паливна система; 9 - допоміжні трубопроводи

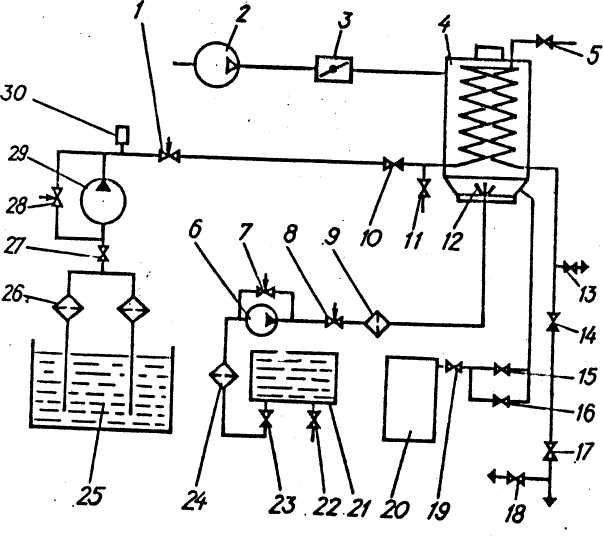

Рис. 1.14. Принципова схема агрегату 2АДПМ-12/150У1 для депарафінізаціїі" свердловин гарячою нафтою:

і, 7,8,28 - регулювальні вентилі; 2 - вентилятор; 3 - повітряна заслінка; 4-нагрівник; 5,11,13, 15,16,17,18,19, 22, 23, 27 - запірні вентилі; 6 -наливний насос; 9, 24, 26 - фільтри; 10, 14 - зворотні клапани; 12-пальниковий пристрій; 20 - балон для вуглекислоти; 21 - паливний бак; 25 - ємкість для нафти; 29 - живильний насос; 30 - запобіжний клапан

26

Обладнання для внутрішньопластового фронту горіння.

При внутрішньому пласто горіннні в пласті згоряють найбільш важкі компоненти відкладень (коксовідкладень).

Фронт горіння запалюється всередині свердловини.

В зоні горіння t становить 300-500°С.

Для забезпечення внутрішньо пластового горіння необхідно обладнання для запалювання нафти у пласті і подачі до місця горіння окислювача.

Для підпалювання пласта іскрами достатньо подавати повітря збагачене киснем.

Комплекс температурних розширень.

Нагрівачі застосовують для очищення при вибійної зони від парафінових і смоляних відкладень.

Нагрів може проводитись постійно і періодично.

В комплекс обладнання входить свердловинний нагрівач, електрокабель в якому нагрівач опускається в свердловину і по якому подається напруга, станція керування.

В якості електронагрівача використовуються 3-фазні тени потужністю 3,5-8 кВт діаметром 112 мм, вагою 60 кг. Дозволений підігрів до 200°С.

Основні положення вибору обладнання для теплової дії на пласт.

При виборі враховується температура робочого агрегату, який подається в свердловину, загвинчування НКТ потрібно проводити з використанням термостійких мастил.

Потрібно враховувати, що механічні властивості матеріалу при нагріванні від 100 до 400°С зменшуються на 15-25%.

Рекомендовано використовувати труби високо герметичні з трапецеїдальною різьбою 3 і 4 типу.

На вибір труб суттєво впливає їх корозія, яка збільшується при підвищенні температури. Інтенсивно протікає при 80-100°С.

При експлуатації обладнання необхідно запобігати утворенню накипів.

Необхідно передбачати термопокриття.

27

Обладння для кислотних і термо кислотних обробок пласта

Види солянокислотних обробок:

1. Кислотні ванни.

2. Кислотні обробки під тиском.

3. Термокислотна обробка.

4. Пінокислотна обробка.

5. Віброкислотна обробка (рідко)

Кислотні ванни

1 .

Попередньо свердловину промивають

нафтою. Далі подається кислота,

витримується певний час, далі свердловину

знову промивають нафтою (кислота може

подаватися самотеком).

.

Попередньо свердловину промивають

нафтою. Далі подається кислота,

витримується певний час, далі свердловину

знову промивають нафтою (кислота може

подаватися самотеком).

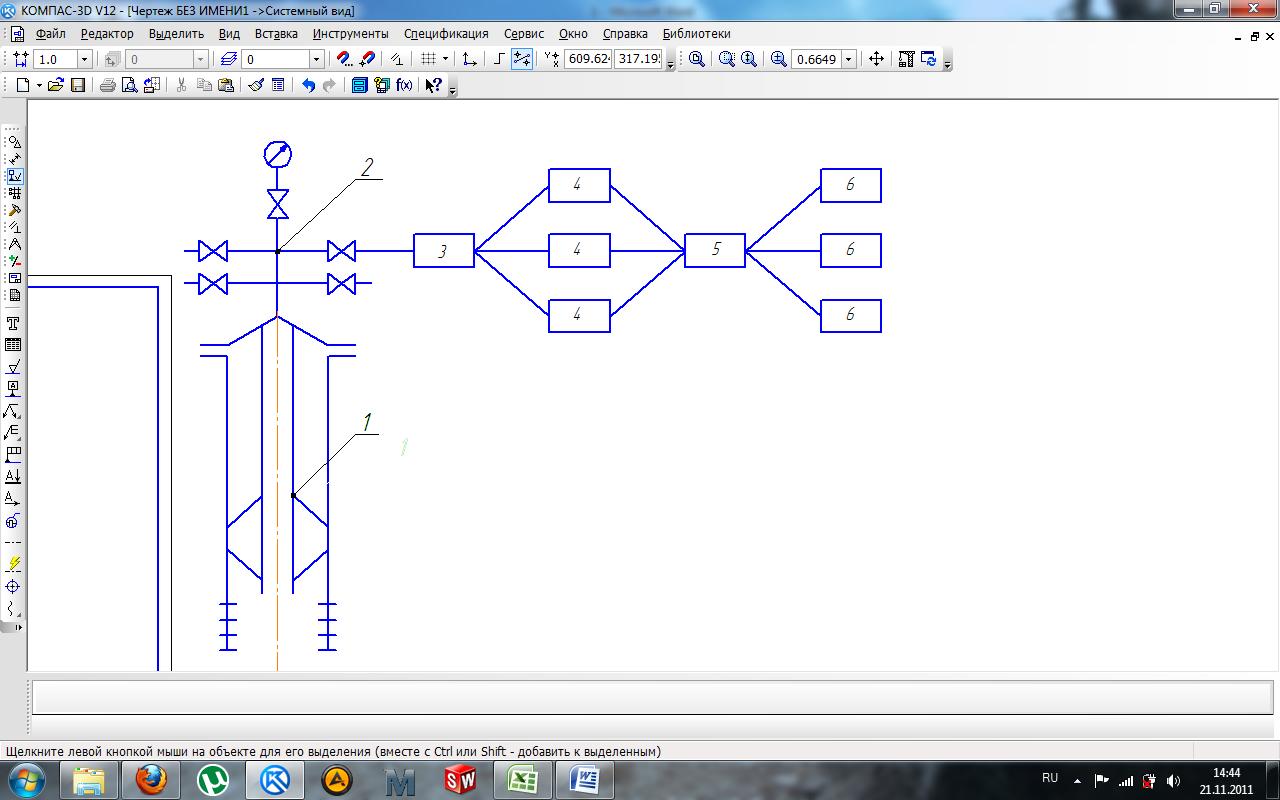

1. Кислотний агрегат.

2. Насос агрегату.

3. Причіп цистерна з кислотою. 4. Ємкість з нафтою. 5. Ємкість з кислотою . 6. Ємкість з водою. 7. Свердловина.

Схема обов’язки при обробці свердловини кислотним розчином під тиском.

1 .

Ємкість з нафтою

.

Ємкість з нафтою

2,3. Ємкість з розчином кислоти

4. Ємкість з водою

5. Допоміжний цементувальний агрегат

6. Ротаційний насос

7. Поршневий насос

8. Відсіки цементувального агрегату

9. Основний кислотний агрегат високого тиску

10. Свердловина

Термокислотна обробка

Виконується під тиском. Суть її полягає в тому, що в свердловину вводять (Мg), при взаємодії якого з розчином соляної кислоти виділяється велика кількість тепла (екзотермічна реакція), яке приводить до прогріву при вибійної зони.

Опускають в свердловину Мg

1кг Мg - 60-80л HCl, тоді проходить реакція .

Пінокислотна обробка

Використовується для покращення проникання кислотного розчину в пласті.

До нього додають поверхнево-активну рідину і розчин (спінюють)

1 .

Основний кислотний агрегат.

.

Основний кислотний агрегат.

2. Компресор.

3. Зворотній клапан.

4.

5. Дозувальний насос.

6. Ємкість поверхнево-активних речовин.

7. Свердловина.

Основні види робіт при кислотних обробках

1. Очистка вибою свердловини.

2. Перевірка герметичності насосного обладнання та обв’язки обладнання.

3. При нагнітанні кислоти під тиском для захисту обсадної колони ставлять пакер.

4. Нагнітання кислоти у свердловину для зменшення корозійного впливу, проводиться на max швидкості. 5. Для підвищення ефективності кислотної обробки застосовують гідромоніторні насадки, які виготовляються із кислотостійкого матеріалу. Насадки виготовляються дифузорними, що дозволяє за рахунок підвищення швидкості виходу рідини підвищити ефект кислотної обробки .

28

Кислотна обробка свердловин під тиском – хім. спосіб інтенсифікації продуктивності водозабірних, дренажних і нафт. свердловин шляхом розчинення порід навколо свердловини кислотами. К.о.с. полягає в зали-ванні або закачуванні в свердловину і продавлюванні в пристовбурну зону водоносного або нафтоносного пла-ста рідиною або повітрям під тиском інгібованих кислотовмісних розчинів на основі соляної, фтористоводне-вої, оцтової і сульфамінової к-т або їх сумішей. Добір кислот здійснюється в залежності від характеру, складу і структури порід навколо свердловини. По закінченні процесу реагування кислотного розчину з породами водоносного або нафтоносного пласта свердловина прокачується ерліфтом або глибинним насосом з утиліза-цією рідини на поверхні. У процесі дренування свердловини відбирають контрольні проби рідини і перевіряють їх на залишкову кислотність. Після досягнення значення рН, що дорівнює пластовій рідині, прокачування припиняють і свердловину вводять в експлуатацію.

С хема

обов’язки при обробці свердловини

кислотним розчином під тиском.

хема

обов’язки при обробці свердловини

кислотним розчином під тиском.

1. Ємкість з нафтою

2,3. Ємкість з розчином кислоти

4. Ємкість з водою

5. Допоміжний цементувальний агрегат

6. Ротаційний насос

7. Поршневий насос

8. Відсіки цементувального агрегату

9. Основний кислотний агрегат високого тиску

10. Свердловина

Пінокислотна обробка

Використовується для покращення проникання кислотного розчину в пласті.

До нього додають поверхнево-активну рідину і розчин (спінюють)

1 .Основний

кислотний агрегат.

.Основний

кислотний агрегат.

2. Компресор.

3. Зворотній клапан.

4.

5. Дозувальний насос.

6. Ємкість поверхнево-активних речовин.

7. Свердловина.

Основні види робіт при кислотних обробках

1. Очистка вибою свердловини.

2. Перевірка герметичності насосного обладнання та обв’язки обладнання.

3. При нагнітанні кислоти під тиском для захисту обсадної колони ставлять пакер.

4. Нагнітання кислоти у свердловину для зменшення корозійного впливу, проводиться на max швидкості.

5. Для підвищення ефективності кислотної обробки застосовують гідромоніторні насадки, які виготовляються із кислотостійкого матеріалу. Насадки виготовляються дифузорними, що дозволяє за рахунок підвищення швидкості виходу рідини підвищити ефект кислотної обробки .

29

Суть цього процесу полягає в нагнітанні в продуктивний пласт рідини під тиском під дією якого пласт розчленовується, або по площинах напластування, або вздовж натуральних природних тріщин. Для попередження змикання тріщин при скиданні тиску в них разом з рідиною закачуються крупний пісок, який зберігає проникність цих тріщин.

Структура і склад обладнання

1 – спеціально обладнана свердловина ;

2 – устьова арматура;

3 – блок маніфольда:

4 – насосні агрегати;

5 – піскозмішувальні агрегати;

6 – цистерни для спеціальних рідин.

НКТ – для подачі під тиском рідини розриву і пісконосія.

Пакер – для запобігання експлуатаційної колони від руйнування.

Якор – для фіксації низу колони НКТ з метою попередження його зсуву і деформації.

Арматура устя – для виконання підводу рідини герметизації затрубного простору і НКТ.

Блок маніфольдів – для обв’язки вихідних ліній декількох насосних агрегатів високого тиску і приєднання їх до арматури устя свердловини.

Насосні агрегати – для підвищення питомої енергії рідини і забезпечення необхідної подачі.

Піскозмішувальні агрегати – для приготування рідини розриву відповідної концентрації.

30

5.1оТиск

розриву пласта за одним із способів

визнача-ється за формулою (2.1)

(2.1)

де

- вертикальний гірський тиск, Па;

- вертикальний гірський тиск, Па;

- пластовий тиск, Па;

- пластовий тиск, Па;

-

границя міцності продуктивної породи

на розрив в умовах всестороннього

стиску, Па; (

= 1,5 -3 МПа).

-

границя міцності продуктивної породи

на розрив в умовах всестороннього

стиску, Па; (

= 1,5 -3 МПа).

Вертикальний гірський тиск визначається за формулою

(2.2)

(2.2)

де

- глибина залягання пласта (нижній отвір

фільтра), м;

- глибина залягання пласта (нижній отвір

фільтра), м;

-

середня густина вищезалягаючих порід,

кг/м3;

(

-

середня густина вищезалягаючих порід,

кг/м3;

( кг/м3

).

кг/м3

).

5.2оТиск нагнітання на усті свердловини, який необхід-ний для створення тиску розриву визначається за формулою

Па,

(2.3)

Па,

(2.3)

де р - густина рідини розриву, кг/м3;

-

втрати тиску в трубах, Па.

-

втрати тиску в трубах, Па.

Втрати тиску на тертя в трубах оцінюють за формулою Дарсі -Вейсбаха

Па,

(2.4)

Па,

(2.4)

де

- коефіцієнт місцевих опорів; для робочих

рідин розриву і темпів їх закачування

- коефіцієнт місцевих опорів; для робочих

рідин розриву і темпів їх закачування

;

;

-

швидкість руху рідини в трубах, м/с;

-

швидкість руху рідини в трубах, м/с;

-

діаметр труб, м.

-

діаметр труб, м.

5.3оОб’єм рідини пісконосія за відомою кількістю піску, що необхідно закачати, та концентрацією його у рідині пісконосію складає

,

(2.5)

,

(2.5)

де

- кількістю піску, що необхідно

закачати, кг;

- кількістю піску, що необхідно

закачати, кг;

- концентрація

піску в рідині, кг/м3.

- концентрація

піску в рідині, кг/м3.

5.4оНеобхідна кількість насосних агрегатів визначається за формулою

,

(2.6)

,

(2.6)

де

- тиск нагнітання на усті свердловини;

- тиск нагнітання на усті свердловини;

- темп закачування рідини розриву;

- темп закачування рідини розриву;

- робочий тиск агрегату;

- робочий тиск агрегату;

- подача

агрегату при робочому тиску;

- подача

агрегату при робочому тиску;

- коефіцієнт

технічного стану агрегату, взалежності

від терміну служби агрегату

=

0,7 - 0,8.

- коефіцієнт

технічного стану агрегату, взалежності

від терміну служби агрегату

=

0,7 - 0,8.

31

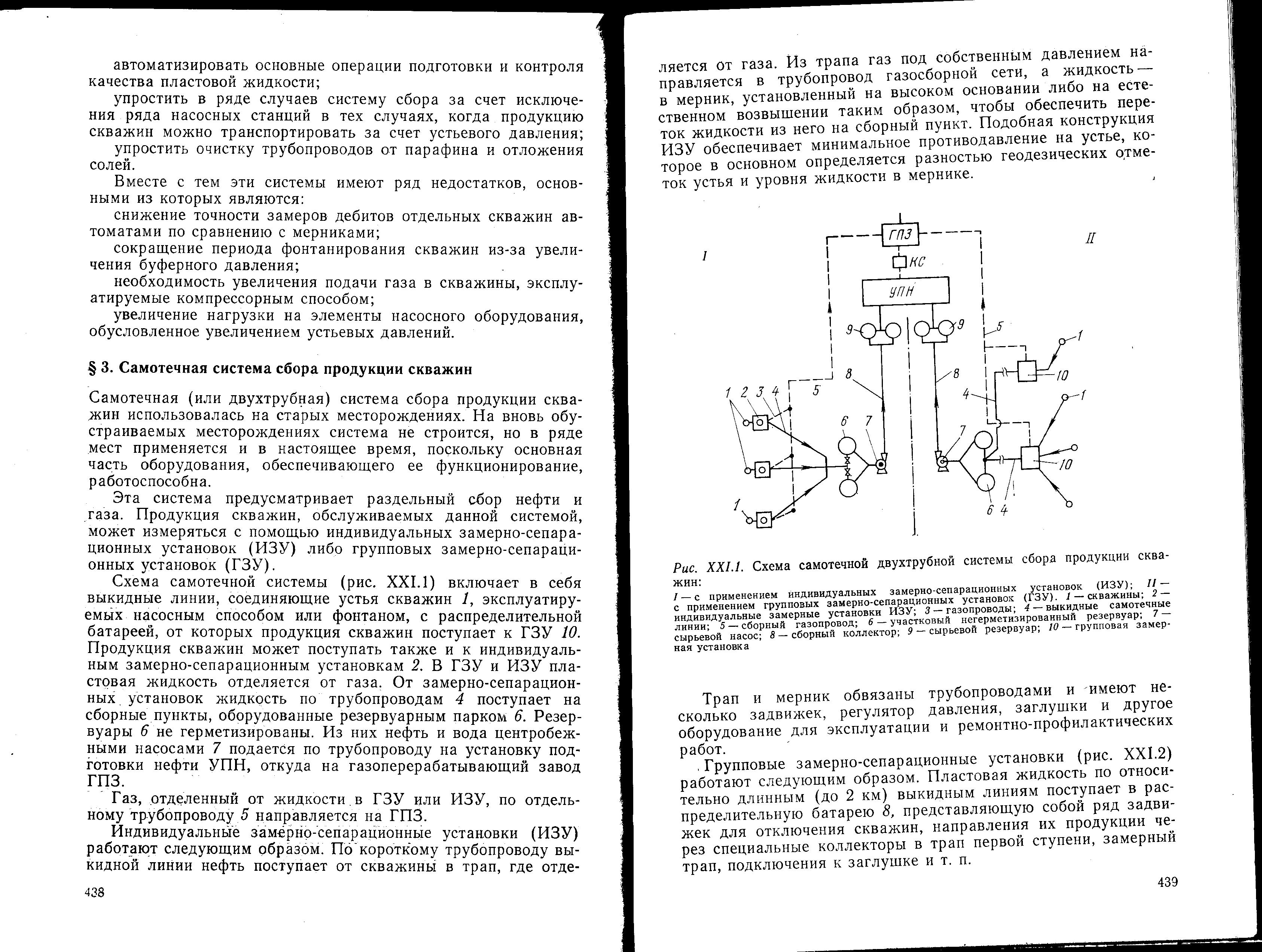

Система збору нафти, газу і води на нафтових родовищах – це сукупність трубопровідних комунікацій і обладнання, призначених для збирання продукції окремих свердловин і доставка її до пунктів підготовки нафти, газу і води.

Найбільш поширена герметизована однотрубна і двотрубна система збору при Р = 1,5-2 МПа. Це дає можливість зменшити втрати легких фракцій, які можуть виділятись із продукції свердловин.

Недоліки самоплинної системи:

32