- •Глава 8

- •8.1. Автомобиль как объект труда при техническом обслуживании и ремонте

- •8.2. Понятие о технологическом процессе

- •8.3. Производственная программа

- •8.4. Общая характеристика работ

- •8.5. Технологическое оборудование

- •Глава 9

- •9.1 Двигатель и его системы

- •9.4 Кабина, кузов, оперение

- •9.5. Электрооборудование

- •Глава 10

- •Глава 11

9.5. Электрооборудование

На устранение неисправностей элементов электрооборудования бензиновых (без зажигания) и дизельных автомобилей в эксплуатации приходится от 11 до 17% от общего объема работ по ТО и ТР автомобилей. Основное количество неисправностей приходится на аккумуляторную батарею, генератор с регулятором и стартер. Кроме того, особое внимание должно уделяться проверке и регулировке работы приборов освещения и сигнализации.

Аккумуляторная батарея. Основные неисправности батареи: разряд и саморазряд, короткое замыкание пластин при выпадении активной массы. Кроме того, в результате понижения, а также длительного хранения аккумулятора без дозаряда возможна сульфатация пластин, хотя вероятность ее в современных конструкциях батарей при нормальном уровне электролита значительно снижена. Выпадение активной массы приводит также к понижению емкости батареи. В процессе эксплуатации возникают трещины стенок батареи, происходит снижение уровня электролита и его плотности.

Диагностирование аккумуляторной батареи заключается в наружном ее осмотре, проверке уровня и плотности электролита, а также напряжения под нагрузкой. Небольшие трещины моноблока герметизируют наложением заплаты на 5-6 слоев стеклоткани, пропитанной эпоксидной cмoлoй. При больших повреждениях моноблок подлежит замене.

При понижении уровни электролита доливают дистиллированную воду, так как она испаряется быстрее, чем кислота. При недостаточной плотности доливают электролит плотностью 1,40 г/см3. Плотность электролита проверяют денсиметрами различных конструкций. Разница в плотности отдельных аккумуляторов батареи не должна быть более 0,01 г/см3.

Для очень холодного климатического района СССР плотность электролита, приведенная к 25°С, зимой установлена 1,30 г/смз, а летом 1,26 г/смз. Для умеренного климатического района этот параметр круглый год должен составлять 1,26 г/см', для теплого влажного и жаркого сухого районов 1,23 г/смз.

Уменьшение плотности электролита на 0,01 г/см3 соответствует разряду батареи примерно на 6%. Батарея требует заряда (тренировочного цикла) в условиях аккумуляторного участка, если разряд (хотя бы одного аккумулятора) достигает 50 % летом и 25 % зимой.

Работоспособность (напряжение батареи под нагрузкой) необходимо проверять для каждого аккумулятора нагрузочной вилкой: при исправном состоянии напряжение в конце пятой секунды должно оставаться неизменным в пределах 1,7-1,8 В. Однако указанный метод становится затруднительным при наличии защитного nокрытия кислотоупорной мастикой всех соединительных пластин внутренних аккумуляторов, а также для современных необслуживаемых батарей. Поэтому основное значение в эксплуатации nриобретает простой метод проверки работоспособности батареи по падению напряжения при пуске двигателя стартером. Это падение для исправного состояния (при прогретом аккумуляторе и двигателе) должно быть не ниже 10,2 В. Более низкий уровень свидетельствует также (при нормальной плотности электролита) о потере емкости, которая может быть частично восстановлена тренировочными циклами.

Ресурс батареи в зксплуатации сокращается в 2-2,5 раза при повышении регулируемого напряжения бортовой сети автомобиля выше оптимального на l0-12 %, т. е. зависит от состояния генератора и регулятора напряжения.

Генераторы и регуляторы напряжения. Использование на современных автомобилях генераторов и транзисторных регуляторов переменного тока значительно упростило процессы обслуживания и ремонта электрооборудования. Основными неисправностями генератора являются: износ контактных колец и щеток, различные поломки щеткодержателей, обрыв в обмотках возбуждения ротора и статора, межвитковые замыкания в обмотках статора и замыкание их на корпус, пробой или обрыв диодов выпрямительного блока,ослабление,чрезмерное натяжение или износ приводного ремня и др. Основными неисправностями регулятора (реле-регулятора) является неправильный уровень регулируемого напряжения, которое для обычного 12-вольтового оборудования должно быть 13,7--14,2 В.

Диагностирование генераторной установки осуществляют при помощи вольтметра. При этом, помимо ограничивающего напряжения, возможна проверка и работоспособности генератора. Ограничивающее напряжение проверяют при выключенных потребителях тока и повышенной частоте вращения коленчатого вала двигателя. Работоспособность генератора оценивают по напряжению при включении потребителей тока (приборов освещения) на частоте вращения, соответствующей полной отдаче генератора. При этом напряжение должно быть не ниже 12 В. Однако подобная методика проверки даже при наличии дополнительного режима испытания не может выявить такие характерные, хотя и редко встречающиеся, неисправности генераторов переменного тока, как обрыв или замыкание обмоток статора на корпус (массу) или пробой диодов выпрямителя ввиду значительных резервов работоспособности генератора.

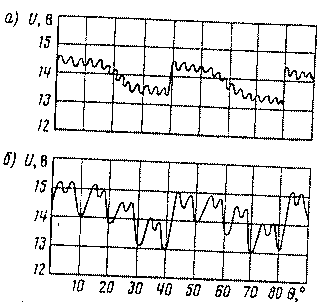

При исправной работе генератора диапазон колебания напряжения в сети не превышает обычно 1-1,2 В для бензиновых двигателей (рис. 9.30, а) и имеет еще меньший уровень для дизелей. При одном пробитом (закороченном) диоде в результате потери его выпрямляющих свойств диапазон изменения напряжения увеличивается до 2,53 В при общем снижении частоты его колебаний (рис. 9.30, б). Средний уровень напряжения, показываемый вольтметром, при этом не меняется, однако «выбросы» напряжения приводят к снижению долговечности батареи и других элементов электрооборудования. Аналогичные явления имеют место при обрыве или замыкании обмоток статора на корпус. Указанные неисправности легко выявляются по характерному виду осциллограмм.

Рис. 9.30. Осциллограммы напряжения генератора переменного тока с реле-регулятором

а- при исправном состоянии генератора; б - при неисправностях обмотки и диодов генератора; θ- угол поворота кулачка прерывателя-распределителя; U - напряжение бортовой сетки автомобиля.

Неисправный генератор подлежит замене для ремонта в условиях электроцеха. Ограничивающее напряжение для контактных реле-регуляторов регулируют натяжением пружины якорька, а при отсутствии такой возможности реле-регулятор заменяют. В условиях электроцеха возможна также регулировка бесконтактно-транзисторных регуляторов путем подбора сопротивлений. Встроенные в генератор регуляторы при несоответствии ограничивающего напряжения подлежат замене.

Стартер. В процессе эксплуатации в стартере возникают главным образом механические повреждения привода, связанные с пробуксовкой муфты свободного хода, износом или заклиниванием шестерни. Эти неисправности устраняются ггутем замены привода. Реже встречаются неисправности электрических цепей стартера, обусловленные окислением

силовых контактов и контактов реле, обрывом обмоток, замасливанием коллектора, износом щеток. При этом ухудшается работа стартера, что вызывает необходимость его снятия и переборки. У снятого стартера на специальном стенде проверяют развиваемый крутящий момент, потребляемый ток в рабочем режиме и в режиме полного торможения, частоту вращения якоря в рабочем режиме. Непосредственно на автомобиле у стартера также можно проверить потребляемый ток в режиме полного торможения. Который увеличивается при замыкании цепей стартера на корпус и уменьшается при окислении контактов, щеток и коллектора. Однако указанный метод из-за его сложности на практике почти не применяется.

Приборы освещения и сигнализации. Неисправности приборов освещения и сигнализации связаны чаще всеro с перегоранием ламп или выходом из строя выключателей, переключателей, реле. Наиболее сложными работами являютея проверка и регулировка положения фар на автомобилях и их силы света, силы света других световых rгриборов, а также частоты включения указателей поворотов, что связано с безопасностью движения. Положение фары считается отрегулированным, если ее луч направлен вдоль оси дороги с захватом обочины и обеспечивает их освещение на расстоянии порядка 30 м при ближнем свете и порядка 100 м при дальнем. Указатели поворотов должны работать в проблесковом режиме с частотой следования проблесков (1,5 ± 0.5) Гц. Суммарная сила света фар (при дальнем свете), измеренная в направлении оси отсчета, должна быть не менее 20000 кд. ГОСТ 25478 – 82 регламентирует также диапазоны силы света габаритных огней, сигналов торможения и указателей поворота.

Установку фар проверяют и регулируют на отдельном посту или на линии ТО при пимощи настенного или переносного экрана ггли передвижных оптическггх приборов (см. рис. 8.27, 8.28). Проверку частоты включения указателей поворотов проводят при помощи секундомера путем измерения времени не менее чем по 10 проблескам.

Контрольно-измерительные приборы. Проверяют их на общую работоспособность и правильность показаний. При выявлении неработающего прибора или его явно неправильных показаний проверяют на обрыв электрические цепи самого прибора, связанного с ним датчика и соединительных приводов. Вышедшие из строя приборы и датчики, как правило, заменяют.

9.6. ОБЩЕЕ ДИАГНОСТИРОВАНИЕ АВТОМОБИЛЯ

Диагностирование автомобнля, как уже отмечались в гл. 4, может быть двух видов: функциональное, которое проводится в условиях ходовых испытаний, и тестовое, проводимое в условиях имитации реальных режимов с помощью диагностических стендов. В эксплуатациоггных условиях ходовые испытания применяются в настоящее время в ограниченных масштабах, главным образом для оценки маршрутных норм расхода топлива. Этог вид испыганий с использованием устанавливаемых на автомобиль средств технического диагностирования, запоминающих за смену диагностическую информацию с последующей обработкой ее на персональной ЭВМ, перспективен для небольших АТП и эксплуатационных филиалов.

Для головных предприятий автообъединений и централизованных специализированных производств по ТО и ремонту автомобилей эффективным является проведение стендовых испытаний автомобилей. Диагностирование автомобиля на стенде должно осуществляться в соответствии с технологическим алгоритмом, который включает: порядок измерений или контроля диагностических параметров; правила обработки результатов измерений диагностических параметров; правила принятия заключений (постановка диагноза) о техническом состоянии автомобмля и правила назначения целесообразного порядка дальнейших действий. При этом выбор состава диагностических параметров и тестовых воздействий должен обеспечить требуемую достоверность оценки технического состояния и уровня эксплуатационных свойств диагностируемого автомобиля.

Диагностирование автомобилей по тягово-экономическим показателям и влиянию на окружающую среду. Динамичность и топливная экономичность автомобилей являются основными факторами их эффективности, а показатели токсичности отработавших газов имеют с ними тесную связь. В то же время исследования, выполненные в МАДИ, показывают, что до 30 % автомобилей на АТП эксплуатируются с значительным перерасходом топлива из-за ухудшения мощностных показателей двигателей. В 70 % случаев методы устранения причин перерасхода можно выявить при проведении контрольного осмотра в объеме ЕО, так как причинами его являются подтекания и негерметичность топливопроводов, засорившиеся фильтры, пониженное давление в шинах и т. п. Однако в 20 % наиболее сложных случаев определение причин перерасхода требует проведения диагностирования и выявления скрытых неисправностей. В оставшихся 10% случаев причинами перерасхода топлива являются неквалифицированное вождение или неблагоприятные условия эксплуатации. Расчеты показывают, что в городских условиях в результате своевременного выявления автомобилей, эксплуатирующихся с перерасходом топлива, и устранения по результатам диагностирования неисправностей расход топлива в среднем пo парку автомобилей можно снизить на 3-5 %.

Определение работоспособности и правильности функционирования в части обеспечения тягово-экономических показателей автомобиля производят с помощью стенда тягoвых качеств и расходомера топлива. С помощью стенда имитируют различные тестовые режимы работы авгомобиля и измеряют при этом его тягово-экономические показатели. Выбор тестовых режимов для различных типoв и моделей автомобилей осуществляется исходя из обеспечения требуемой точности и достоверности диагноза. На рис. 9.31 показан выбор тестовых режимов определения максимальной силы тяги на ведущих колесах и расхода топлива для автомобггля ГА3-2-1. В принципе на основании имеющихся паспортных данных о внешних характеристиках двигателя (Nе, Ме и gе) можно задаться любой скоростью (например, 60 км/ч - удобно для оператора) и пересчитать для этой скорости силу тяги и расход топлива. Однако при этом вследствие имеющeгocя всегда при проведении испытаний возможного отклонения от расчетной скорости («коридор выдержки режима») мы будем иметь систематическую ошибку , не зависящую даже от тичности самого СТД. С целью исключения этой ошибки принято пo возможности совмещать тестовые режимы с экстремальными точками кривых внешних характеристик, двигателя, так как в них даже при отклонениях скоростпого режима изменения измеряемого параметра минимальны. Исходя из этого рекомендуемыии тестовыми режимами для определения тягово-экономических показателей легкового автомобиля ГАЗ-24 бyдyт: скорость на прямой передаче, соответствующая частоте вращения двигателя при максимальном крутящем моменте (66,2 км/ч), и нагрузка, соответствующая максимуму при определении силы тяги; скорость, соответствующая gе min (45 км/ч), и нагрузка Рj имитирующая условия движения автомобиля по ровному горизонтальному отрезку пути с асфальтобетонным покрытием,

![]() ,

,

где Рi – нагрузка, создаваемая нагрузочным устройством стенда; Рд – имитируемое дорожное сопротивление; Рв – имитируемое сопротивление воздуха; Рст – сопротивление качению создаваемое барабанами стенда без включенной нагрузки.

Рис. 9.31. К обоснованию и выбору тестовых ремимов определения тягово-экономических показателей автомобиля

В рассматриваемоы примере Рi=133 Н. При этом должен быть обеспечен контрольный расход топлива 8,5 л/100 км.

Одновременно с измерением тягово-экономических показателей автомобиля определяют токсичность отработавших газов для автомобилей с карбюраторными двигателями по показателю содержащейся в них объемной доли окиси углерода, которая не должна превышать, соглаrио ГОСТ (7.2.2.03-87, 1,5 % на минимальной частоте вращения коленчатого вала и 2,0 % на режиме повышенной частоты вращения коленчатого вала двигатсля, не выше 0,8 от номинальной. Дымность отработавшнх газов автомобилей с дизельными двигателями не должна превышать 40 % в режиме свободного ускорения и 15 % в режиме максимальной частоты вращения коленчатого вала.

Методика диагностирозаггня автомобиля на стенде тяговых качеств силового типа следующая. Автомобиль устанавливают на барабаны стенда колесами ведущей оси (трехосные автомобили устанавливаются колесами средней оси, а для колес задней оси в конструкции таких стендов предусматриваются специальные поддерживающие ролики). Оператор запускает двигатель, прогревает его и агрегаты трансмиссии при частичных нагрузках до рабочей температуры (60-80 °С) и выводит автомобиль на заданный скоростной режим (заданная скорость движения на прямой передаче). После этого оператор у стенда увеличивает нагрузку на ведущем барабане, а оператор в кабине автомобиля поддерживает заданную скорость увеличением подачи топлива. При достижении максимального развиваемого тягового усилия на ведущих колесах дальнейшее увеличение нагрузки на стенде приводит к падению; скорости, что является признаком, по которому определяется максимальная сила тяги на ведущих колесах. Далее для того, чтобы оценить мощностные свойства двигателя, необходимо определить потери на качение колес по барабанам стенда и на трение в трансмиссии. Эти потери оцениваются по выбегу автомобиля в заданном диапазоне скоростей (от 60 до 30 км/ч).

Для оценки показателей топливной экономичности автомобиля с помощью стенда тяговых качеств имитируются режимы движения, отражающие различные условия эксплуатации (заданные скорости движения автомобиля на прямой передаче и заданная нагрузка на барабаны стенда),а расход топлива определяется с помощью расходомера

Диагностирование автомобилей по эффективности тормозов. По данным статистики, число дорожно-транспортных происшествий, обусловленных неисправностями тормозов автомобилей, составляет до 50 % всех аварий, происходящих по техническим причинам, а в авариях с особо тяжкими последствиями их доля еще выше. Своевременное выявление неисправностей тормозов должно обеспечиваться диагностированием. Эффективность тормозных систем автомобилей проверяют методами дорожных или стендовых испытаний. Дорожные испытания проводятся на прямой ровной горизонтальной дороге с сухим асфальтобетонным покрытием, не имеющей на поверхности сыпучих материалов или масла. Шины автомобиля, проходящего проверку, должны быть чистыми и сухими. Дорожные испытания применяют главным образом как инспекторскую проверку для грубой оценки тормозных качеств визуальными методами по тормозному пути и синхронности начала торможения колес, а также с использованием переносных приборов - деселерографов.

Показателями эффективности тормозов при стендовых испытаниях являются общая удельная тормозная сила, время срабатывания и коэффициент осевой неравномерности тормозных сил. Стендовые испытания проводят торможением с усилием на тормозной педали не более 490 Н для легковых автомобилей и автобусов и 686 Н для грузовых автомобилей и автопоездов. Определяют максимальные тормозные усилия развиваемые каждым колесным тормозным механизмом, и время срабатывания. Значение общей удельной тормозной силы

![]() ,

,

где ∑Р, - сумма максимальных тормозных усилий на всех колесах автомобиля; G, - полная масса автомобиля.

Значении γт должны быть не менее 0,53 для легковых автомобилей, 0,46 для автобусов и 0,41 для грузовых автомобилей и автопоездов (по ГОСТ 25478-82). Значение коэффициента осевой неравномерности тормозных сил Кн определяют отдельно для каждой оси автомобиля по формуле:

,

,

Где Ртпр и Ртлев – максимальные усилия, развиваемые тормозами соответственно на правом и левом колесе каждой оси автомобиля.

Значения Кн должны быть не более 0,09 для легковых автомобилей, 0,11 для автобусов и 0,13 для грузовых автомобилей и автопоездов.

Время срабатывания тормозов определяется как интервал времени от начала торможения до момента, в который замедление становится постоянным, т. е. тормозная сила достигает своего максимального значения и дальше остается постоянной. Время срабатывания не должно превышать 0,6 с для легковых автомобилей, 1,0 с для автобусов и грузовых автомобилей и 1,2 с для автопоездов.

Методика диагностирования тормозов на стенде силового типа заключается в следующем. Автомобиль устанавливают колесами одной оси на ролики стенда. Включают электродвигатели (можно поочередно) стенда, после чего оператор нажимает на тормозную педаль. На колесе автомобиля создается тормозной

момент, который вследствие сцепления колеса с роликами стенда передается на ведущий ролик и от него через жесткий вал на балансирно установленный мотор-редуктор. Под воздействием тормозного момента балансирный мотор-редуктор поворачивается относительно вала на некоторый угол и воздействует на специальный датчик (гидравлический, пьезоэлектричёский и др.), который воспринимает усилие, преобразует его и передает на измерительное устройство. Измерительный сигнал выдается на устройство отображения данных (стрелочный прибор, цифровая индикация, графопостроитель), на котором фиксируется тормозное усилие на проверяемом колесе.

Время срабатывания тормозного привода определяется с помощью специально вводимого в конструкцию стенда блокировочного ролика, который располагается между роликами стенда и поджимается пружинами к колесу автомобиля. При достижении максимального значения тормозной силы происходит блокировка колеса

автомобиля, и блокировочный ролик останавливается. Время срабатывания привода замеряется секундомером от момента нажатия на педаль тормоза до момента блокировки колеса (достижения максимальной тормозной силы), который определяется моментом остановки блокировочного ролика.