- •Глава 8

- •8.1. Автомобиль как объект труда при техническом обслуживании и ремонте

- •8.2. Понятие о технологическом процессе

- •8.3. Производственная программа

- •8.4. Общая характеристика работ

- •8.5. Технологическое оборудование

- •Глава 9

- •9.1 Двигатель и его системы

- •9.4 Кабина, кузов, оперение

- •9.5. Электрооборудование

- •Глава 10

- •Глава 11

9.4 Кабина, кузов, оперение

Основные неисправности кабин и оперения: перекос, вмятины, разрывы, коррозийные разрушения, ослабления заклепочных и болтовых соединений. Приемы ремонта следующие: удаление продуктов коррозии, сварка, правка и выравнивание поверхности, постановка дополнительных деталей, восстановление зашитных покрытий.

Продукты коррозии удаляют металлическими щетками, растворителями ржавчины. Сварку применяют главным образом газовую, ручную и полуавтоматическую электродуговую, контактную. Часто используют пайку твердыми припоями.

Трещины заваривают непосредственно, а пробоины и разрывы наложением заплат. Ремонтные детали кабин и заплаты приваривают внахлестку с перекрытием краев на 20-24 мм. Сварные швы проковывают пневматическим или рихтовальным ручным молотком сразу после сварки в горячем состоянии. Длинные трещины и большие заплаты во избежание коробления участка заваривают не сплошными швами, а отдельными участками. Трещины в панелях кабины устраняют пайкой припоем ПМЦ-54, бронзовой или латунной проволокой, используя специальный аппарат НИИАТР Р-477.

Вмятины, разнообразные перекосы устраняют правкой в холодном состоянии или с предварительным подогревом поврежденного места газовой горелкой до 600-650°С.

Рис. 9.27. Выколотка и рихтовка вмятин:

А – выколотка при помощи поддержек; б – рихтовка на поддержке; в – устранение одной вмятины; г – устранение нескольких вмятин

Подогрев применяют для устранения вмятин с перегибами и складками, когда правка в холодном состоянии не удается.

Выравнивают вмятины в два приема. Сначала делают выколотку, затем рихтовку. Выколотку вмятин (рис. 9.27) ведут на поддержке 1 или на плите ударами специального молотка 2 до выравнивания вмятины , затем оставшиеся бугорки подравнивают деревянной или резиновой киянкой 3.

Выколотку глубоких вмятин без острых краев и загибов начинают С середины и постепенно переносят удары молотка или киянки к краям. Вмятины с острыми углами выбивают, начиная с острого угла или С выправки складки. Пологую вмятину выколачивают, начиная с краев к середине. Одну выпуклость устраняют за счет растяжения металла ударами молотка по концентрическим кругам (рис. 9.27, в). По мере приближения молотка к границе выпуклости силу удара молотка уменьшают. Чем больше будет сделано кругов (цепочек),тем успешнее будет сглаживание. При нескольких близкорасположенных выпуклых местах (рис. 9.27,г) вначале растягивают участок между ними и сводят их в одну выпуклость, а затем в зависимости от формы получившейся выпуклости определяют место в направлении дальнейшей растяжки.

Рихтовку делают на поддержках 1 (рис. 9.27, 6), подобранных по профилю восстанавливаемой панели, рихтовальными молотками 3 вручную или при помощи специальных станков и механизированных приспособлений. При рихтовке наносят частые несильные удары один возле другого, постепенно выравнивая бугорки и вогнутости, до полного устранения неровности поверхности. Качество рихтовки проверяют личным напильником, слегка зачищая место рихтовки. Если остаются углубления, рихтовку повторяют.

Сильно растянутые участки, например на крыльях автомобилей, восстановить правкой, как правило, не удается. В этом случае часть растянутого металла вырезают, а кромки выравнивают и сваривают.

Перекосы и прогибы выправляют при помоши специальных приспособлений и струбцин с механическим или гидравлическим приводом. Небольшие вмятины, дефекты рихтовки, сварочные швы и другие неровности выразнивают заполнителями- термопластическими массами ПФН-12, ТПФ-37, ‚эпоксидными клеевыми составами и мягкими припоями.

Постановка дополнительной детали применяется в том случае, если поврежденный участок детали (панели) нельзя восстановить сваркой и правкой. Поврежденную часть удаляют ножовкой, ножницами или другим инструментом. Новую часть изготавливают по шаблону и ставят ее на место удаленной, закрепляя заклепками, сваркой, болтами или клеем.

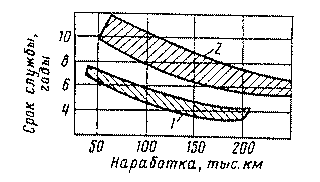

Для кузовов легковых автомобилей наиболее частой неисправностью является коррозионное разрушение. Долговечность деталей кузовов обусловлена двумя взаимосвязанными факторами: наработкой (пробегом) и календарным сроком службы (рис. 9.28). По долговечности детали кузова можно разделить на две группы: первая (1) передние и задние крылья, нижние части арок (брызговиков) задних колес, крайние части щита передка; вторая (2) - передние и задние панели, детали пола багажника и салона. Различие в ресурсах указанных групп составляет около 3 лет и 50 тыс. км пробега.

Разрушение деталей первой группы ухудшает внешний вид кузова, не вызывая изменения его прочностных характеристик. К моменту коррозионных разрушений деталей второй группы снижается жесткость и накапливаются усталостные разрушения в наиболее нагруженных деталях кузовов, к числу которых, например, относятся стойки боковин кузова, лонжероны.

Рис. 9.28. Периоды разрушения деталей кузова автомобилей ВАЗ (среднегодовой пробег 5 – 50 тыс. км, противокорозионное покрытия не обновлялись)

Практика показывает, что любую деталь первой группы менять полностью («в сборе») нецелесообразно, так как места сварки к моменту разрушения деталей второй группы будут также разрушены. Коррозионное разрушение деталей первой группы, как правило, носит местный характер - повреждены небольшие зоны. Их ремонт возможен и целесообразен термопластическими массами, эпоксидными составами, мягкими припояии.

Для восстановления больших зон разрушения в настоящее время широкое распространение получает так называемый панельный метод ремонта. Поврежденный коррозией, а иногда и при аварии участок кузова удаляют, а на его место устанавливают аналогичную ремонтную деталь (панель), поставляемую в запасные части или оказавшуюся целой при аварии другого автомобиля.

Ресурс деталей nервой группы, восстанавливаемых указанными способами, продлевается до ресурса второй, и при этом становится экономически оправданным обновление всех деталей кузова.

Восстановление кузовов, поврежденных при аварии, состоит в вытяжке, правке и ремонте деформированных участков с заключительным контролем правильности геометрических параметров кузова в целом и его подрамника. Для этих целей существует стенд модели Р620, на paмy которого крепят автомобиль и специальными приспособлениями для ручной и гидравлической правки выполняют работы по вытяжке и правке кузова.

Приемы ремонта металлических кузовов грузовых автомобилей аналогичны приемам ремонта кабин и оперения. Толщина металла кузова значительно больше толщины металла оперения, поэтому облегчаются сварочные работы, но затрудняется правка.

Сварочные работы обычно выполняют электродуговой сваркой, а правку ведут с предварительным подогревом места правки до 600 - 650 °С.

Ремонт кузовов неразрывно связан с окрасочными работами. Грунтовку и эмали в условиях АТП наносят краскораспылителями. Наибольшее распространение получило пневматическое распыление под давлением воздуха 0,3-0,7 МПа. Этот традиционный способ не требует специального оборудования, но обладает существенными недостатками. Для качественного распыления краска должна быть малой вязкости, что достигается добавлением значительного объема растворителя. При высыхании краски растворитель улетучивается, образуя между частицами пигмента поры, что снижает декоративные и, особенно, защитные свойства покрытия.

Более прогрессивным способом окраски является нанесение эмалей с низким содержанием растворителя, но нагретых по 50-70 °С. При этом давление воздуха можно снизить до 0,15 МПа, на 25 % уменьшается расход краски, можно наносить более толстые слои покрытий без потеков. Покрытия обладают высоким блеском и большей плотностью, так как содержание в них растворителя минимально.

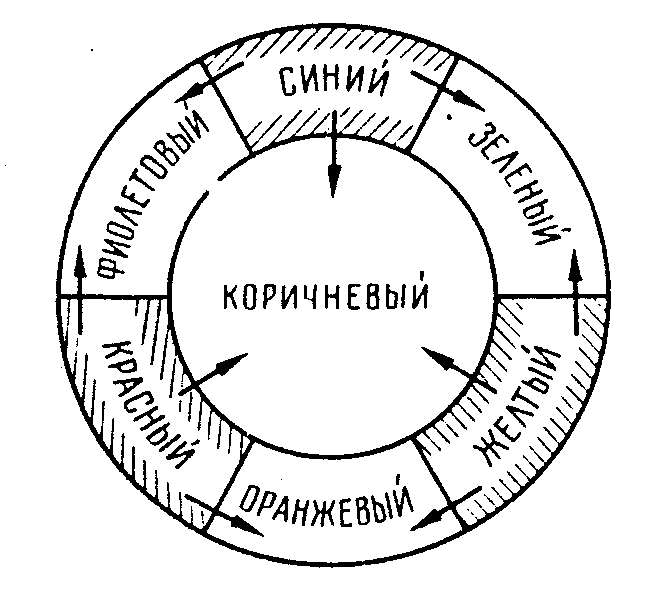

Рис. 9.29. Цветовой круг для подбора колера краски

Сложностью такого способа окраски является то, что согласно правилам противопожарной защиты на окрасочных участках подогрев краски возможно осуществить только горячей водой, а водоподогреватель должен быть расположен вне окрасочной камеры.

Кроме окраски распылением с использованием сжатого воздуха, существует безвоздушная окраска, при которой краску подают к распылителю под давлением 10-30 МПа, создаваемым плунжерным насосом, и продавливают через отверстие сопла диаметром О,17-1,00 мм. Этот способ очень производителен и используется при окраске больших площадей. При нем можно применять высоковязкие краски без разбавления. Образование окрасочного тумана сведено к минимуму. Требуемую толщину слоя покрытия получают, как правило, за один проход краскораспылителя. Декоративные качества покрытия по сравнению с другими способами несколько хуже. Плунжерные насосы вызывают пульсацию распыляемой краски. Но начинают появляться конструкции, в которых за счет сложных золотниковых устройств удается ликвидировать пульсацию распыляемой краски и повысить качество окрашиваемой поверхности.

Технологический процесс окраски автомобилей состоит из следующих основных этапов: подготовки окрашиваемой металлической поверхности, нанесения шпаклевки, грунтовки, краски.

Подготовка металлической поверхности заключается в очистке ее от ржавчины и старой краски. Выполняют это механическим способом или с помощью химических препаратов. Основным условием качественного выполнения окрасочных работ является соблюдение технических условий на температурный и временной режим сушки каждого слоя покрытия. Так, например грунтовка ГФ-021 при обычной температуре должна сохнуть не менее суток. Но через 1,5-2 ч слой кажется сухим. Если на него сразу нанести эмаль, то сцепление грунта с поверхностью ослабевает, а на эмали образуется шагреневый налет. Наиболее распространены эмали на меламиноалкидной основе МЛ-l2, МЛ-197, МЛ-1110 требуют сушки в специальных камерах при 130-140°С. Перспективными являются эмали данного типа, которые при сохранении высоких защитно-декоративных свойств согнут при 20 °С (2ч «от пыли», б - «на отлип», за 20 ч - полная полимеризация). Примером может быть поставляемая финской фирмой «Садолин» синтетическая эмаль «Садолин-012».

В условиях АТП наряду с окраской всего автомобиля часто приходится подкрашивать его отдельные участки. Красок всей необходимой гаммы цветов на складе может не быть. Приходится подбирать колер. Для этого удобно пользоваться так называемым цветовым кругом (рис. 9.29). Три основных цвета - синий, желтый, красный позволяют получить остальные. Все цвета цветового круга, за исключением коричневого, называются хроматическими. Коричневый, а также белый, черный и получаемый при их смешивании серый цвет называются ахроматическими. При добавлении ахроматической краски в хроматическую цвет последней в принципе сохраняется, но он теряет сочность и изменяет тон - становится темнее или светлее. Так, сочетание синего с белым дает голубой цвет, а с черным – темно- синий.

Прогрессивным является применение специальных краскосмесительных установок, в которых требуемый колер подбирается на основе спектрального анализа отраженного луча от окрашиваемой поверхности.