- •Основные прочностные характеристики материалов, используемых в машиностроении (σв, σт, σ0,2, σ-1)

- •Допускаемые напряжения. Факторы, влияющие на величину доп. Напряжений при постоянных и переменных нагрузках.

- •4. Критерии качества деталей и узлов машин.

- •4.1 Критерии работоспособности.

- •4.2. Критерии экономичности

- •4.3. Критерии надежности.

- •5. Виды нагрузок, учитываемых при расчетах деталей машин (расчетная, эквивалентная, номинальная и др.) при статическом и динамическом нагружении.

- •7. Контактная прочность деталей машин и методы ее повышения.

- •6. Усталость материалов деталей машин. Влияние различных факторов (поверхностного упрочнения, абсолютных размеров и т.Д.) на предел выносливости деталей машин.

- •8. Общие сведения и классификация ременных передач.

- •9. Упругое скольжение и кинематика ременных передач

- •10. Силы в ременной передаче и напряжения в ремне.

- •12. Основные геометрические параметры эвольвентных зубчатых передач

- •13. Классификация и степени точности зубчатых передач.

- •Виды повреждений зубчатых колес.

- •Силы в зацеплении зубчатых передач (прямо - , косозубых).

- •Материалы зубчатых колес.

- •Допускаемые напряжения изгиба зубчатых передач и допускаемые контактные напряжения при расчете зубчатых передач.

- •Червячные передачи: общие сведения, классификация, геометрия.

- •23. Валы и оси: классификация валов и осей. Особенности и порядок расчёта валов на прочность.

- •24. Предварительный расчёт валов на прочность. Проверочный расчёт валов на статическую прочность. Уточнённый расчёт валов. Определение коэффициента запаса усталостной прочности.

- •25. Классификация и конструкции подшипников качения.

- •27. Расчет подшипников качения на статическую грузоподъемность

- •28. Расчет подшипников качения по динамической грузоподъемности

- •29. Общие сведения и классификация сварных соединений.

- •30. Расчет на прочность сварных стыковых соединений

- •31. Расчет на прочность сварных нахлесточных и тавровых соединений. Допускаемые напряжения для сварных швов при статических и динамических нагрузках.

- •32. Общие сведения и расчет соединений с натягом

- •33. Общие сведения и классификация шпоночных соединений. Материалы шпонок и допускаемые напряжения. Расчет шпоночных соединений.

- •34. Общие сведения и классификация шлицевых соединений. Расчет шлицевых соединений по критерию смятия.

- •35. Резьбовые соединения. Основные определения. Классификация резьб. Основные параметры метрической резьбы

- •36. Соотношения сил в винтовой паре. Условие самоторможения резьбы. Кпд резьб.

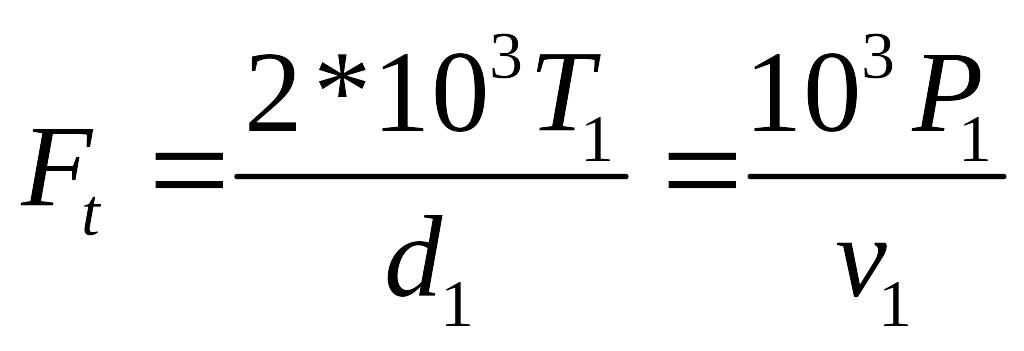

10. Силы в ременной передаче и напряжения в ремне.

Силы в ремне:

Окружная сила на

шкивах, H, Ft = F1 - F2, и

Сумма натяжений ветвей при передаче полезной нагрузки не меняется по сравнению с начальной: F1 + F2 = 2F0

Решая систему двух уравнений, получаем:

F1=Fo+Ft / 2, F2=F0 - Ft / 2 .

Сила начального натяжения ремня F0 должна обеспечивать передачу полезной нагрузки за счет сил трения между ремнем и шкивом. При этом натяжение должно сохраняться долгое время при удовлетворительной долговечности ремня. С ростом силы F0 несущая способность ременной передачи возрастает, однако срок службы уменьшается.

Норм. напряж. от

окружной силы Ft :

![]() ,

где А — площ. сеч. ремня, мм2 .

,

где А — площ. сеч. ремня, мм2 .

Нормальное

напряжение от предварительного натяжения

ремня

![]()

Нормальные

напряжения в ведущей и ведомой ветвях:

![]()

Центробежная сила

вызывает нормальные напряж. в ремне,

как во вращающемся кольце:![]()

где V1 — скорость ремня, м/с; Y1 — плотность материала ремня, кг/м .

При изгибе ремня

на шкиве диаметром d относительное

удлинение наружных волокон ремня как

изогнутого бруса равно 2y/d , где у —

расстояние от нейтральной линии в

нормальном сечении ремня до наиболее

удаленных от него растянутых волокон.

Обычно толщина ремня

![]() .

.

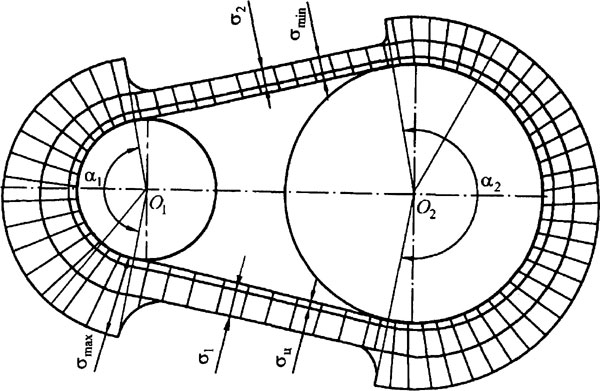

Наибольшие

напряжения изгиба возникают на малом

шкиве и равны

![]()

Максимальные суммарные напряжения возникают на дуге спепления ремня с малым (ведущим) шкивом

![]()

Эти напряжения используют в расчетах ремня на долговечность, так как при работе передачи в ремне возникают значительные циклические напряжения изгиба и в меньшей мере циклические напряжения растяжения из-за разности натяжения ведущей и ведомой ветвей ремня.

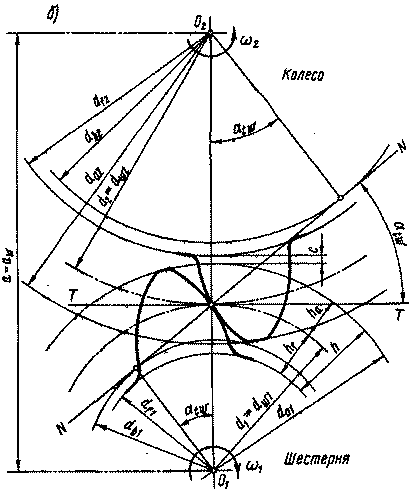

12. Основные геометрические параметры эвольвентных зубчатых передач

Принцип действия основан на зацеплении пары зубчатых колёс.

Классификация по расположению осей валов: параллельны (цилиндрическ);

пересекаются (коническая); скрещиваются (червячная).

Классификация по расположению зубьев: прямозубые;

косозубые

Классификация по профилю зубьев:

Эвольвентные;

круглые.

Окружности, касающиеся в полюсе зацепления P называются начальными.

Линия зацепления N-N – нормаль к профилю зубьев.

Угол м/у линией зацепления и общ. Касат-й T-T 200 – угол зацепления αW

Основная окружность rb; Окружность вершин ra; Окружность впадин rf

p – делительный окружной шаг зубьев (шаг исходной зубчатой рейки)

pb=p*cosα – основной окружной шаг зубьев

α – угол профиля делительный (угол профиля исходного контура)

m=p/π – окружной модуль зубьев

d=pz/π=mz – делительный диаметр

db=d*cosα – основной диаметр

dW – начальный диаметр

dW1=2*aW/(z2/z1+1) dW2=2*aW - dW1

У передач без смещения начальные и делительные окружности совпадают: dW1=d1=mz1 dW2= d2=mz2

aW=0.5(dW1- dW2) – межосевое расстояние

13. Классификация и степени точности зубчатых передач.

В зависимости от взаимного расположения зубчатых колес различают передачи: с внешним зацеплением; с внутренним зацеплением.

Передачи с внутр зацеплением компактнее передач с внешн зацеплением, но их изгот-е и монтаж сложнее, поэтому более распространены передачи с внешн зацеплением.

По форме зубчатых колес различают: передачи; конические передачи; эллиптические передачи; фигурные передачи.

Наиболее широко распространены зубчатые колеса круглой формы, т.е. цилиндрические и конические; остальные зубчатые колеса встречаются крайне редко.

По форме и расположению зубьев на поверхности колеса различают: с прямым зубом (прямозубые); с косым зубом (косозубые); шевронные передачи; передачи с арочным (круговым) зубом.

Прямозубыми называют передачи, у которых

зубья расположены параллельно осям

колес, косозубыми - передачи, у которых

зубья наклонены под углом ![]() (

(![]() )

к образующей делительного цилиндра при

параллельных осях колес.

)

к образующей делительного цилиндра при

параллельных осях колес.

По взаимному расположению геом-х осей валов различают передачи: с парал-ми осями (цилиндрич); с пересек-ся осями (конич); с перекрещ-ся осями (винтовые и гипоидные).

Цилиндрические зубчатые передачи могут быть прямозубыми, косозубыми, шевронными и с круговым зубом; конические зубчатые передачи - прямозубыми, косозубыми и с круговым зубом. Винтовые передачи состоят из двух цилиндрических косозубых колес; гипоидные передачи - из двух конических косозубых или с круговым зубом колес.

По величине окружной скорости различают:

зубчатые передачи (окружная скорость

![]() м/с);

скоростные зубчатые передачи (окружная

скорость

м/с);

скоростные зубчатые передачи (окружная

скорость ![]() м/с);

быстроходные зубчатые передачи (окружная

скорость

м/с);

быстроходные зубчатые передачи (окружная

скорость ![]() м/с).

м/с).

Некоторые зубчатые передачи работают со скоростями до 150 м/с.

По конструктивному исполнению различают: закрытые и открытые зубчатые передачи.

В открытых передач зубья колес работают всухую или периодически смазываются пластичным смазочным материалом и не защищены от влияния внешней среды. Закрытые передачи помещаются в пыле- и влагозащитные корпуса и работают в масляной ванне.

В зависимости от числа ступеней: одноступенчатые; многоступенчатые

В зав-сти от относительного движения валов различают: рядовые передачи (оси не перемещ-ся в пространстве); планетарные передачи (оси перемещаются в пространстве).

Зубчатые передачи наиболее распространены

среди механических передач. Их применяют

в широком диапазоне нагрузок: от часовых

механизмов и приборов до тяжелых машин

для передачи различных вращающих

моментов (до ![]() )

и мощностей (до 50 МВт) с диаметрами колес

от долей миллиметра до 10 м и более.

)

и мощностей (до 50 МВт) с диаметрами колес

от долей миллиметра до 10 м и более.

При изготовлении зубчатых колес неизбежны погрешности (например, отклонения шага, профиля и направления зуба; перекос осей колес и др.), которые приводят к повышенному шуму при работе, потере точности передачи и дополнительным динамическим нагрузкам.

Точность зубчатых колес регламентируется

ГОСТом 1643-81, предусматривающим 12 степеней

точности в порядке их убывания от 1 до

12. В машиностроении наиболее часто

применяют 6 и 7 (в быстроходных передачах),

8 и 9-ю (в тихоходных передачах) степени

точности. Выбор степени точности

производят в зависимости от окружной

скорости колес ![]() .

С ростом точности зубчатых колес

существенно возрастает стоимость их

изготовления.

.

С ростом точности зубчатых колес

существенно возрастает стоимость их

изготовления.

Для каждой степени точности установлены четыре нормы:

- норма кинематической точности - характеризует погрешность углов поворота колес за один оборот (погрешность может быть связана с отклонениями шага и профиля при изготовлении колес).

- норма плавности работы - характеризует колебания угловой скорости за один оборот колеса (колебания вызывают дополнительные нагрузки и шум).

- норма контакта зубьев