- •Основные прочностные характеристики материалов, используемых в машиностроении (σв, σт, σ0,2, σ-1)

- •Допускаемые напряжения. Факторы, влияющие на величину доп. Напряжений при постоянных и переменных нагрузках.

- •4. Критерии качества деталей и узлов машин.

- •4.1 Критерии работоспособности.

- •4.2. Критерии экономичности

- •4.3. Критерии надежности.

- •5. Виды нагрузок, учитываемых при расчетах деталей машин (расчетная, эквивалентная, номинальная и др.) при статическом и динамическом нагружении.

- •7. Контактная прочность деталей машин и методы ее повышения.

- •6. Усталость материалов деталей машин. Влияние различных факторов (поверхностного упрочнения, абсолютных размеров и т.Д.) на предел выносливости деталей машин.

- •8. Общие сведения и классификация ременных передач.

- •9. Упругое скольжение и кинематика ременных передач

- •10. Силы в ременной передаче и напряжения в ремне.

- •12. Основные геометрические параметры эвольвентных зубчатых передач

- •13. Классификация и степени точности зубчатых передач.

- •Виды повреждений зубчатых колес.

- •Силы в зацеплении зубчатых передач (прямо - , косозубых).

- •Материалы зубчатых колес.

- •Допускаемые напряжения изгиба зубчатых передач и допускаемые контактные напряжения при расчете зубчатых передач.

- •Червячные передачи: общие сведения, классификация, геометрия.

- •23. Валы и оси: классификация валов и осей. Особенности и порядок расчёта валов на прочность.

- •24. Предварительный расчёт валов на прочность. Проверочный расчёт валов на статическую прочность. Уточнённый расчёт валов. Определение коэффициента запаса усталостной прочности.

- •25. Классификация и конструкции подшипников качения.

- •27. Расчет подшипников качения на статическую грузоподъемность

- •28. Расчет подшипников качения по динамической грузоподъемности

- •29. Общие сведения и классификация сварных соединений.

- •30. Расчет на прочность сварных стыковых соединений

- •31. Расчет на прочность сварных нахлесточных и тавровых соединений. Допускаемые напряжения для сварных швов при статических и динамических нагрузках.

- •32. Общие сведения и расчет соединений с натягом

- •33. Общие сведения и классификация шпоночных соединений. Материалы шпонок и допускаемые напряжения. Расчет шпоночных соединений.

- •34. Общие сведения и классификация шлицевых соединений. Расчет шлицевых соединений по критерию смятия.

- •35. Резьбовые соединения. Основные определения. Классификация резьб. Основные параметры метрической резьбы

- •36. Соотношения сил в винтовой паре. Условие самоторможения резьбы. Кпд резьб.

31. Расчет на прочность сварных нахлесточных и тавровых соединений. Допускаемые напряжения для сварных швов при статических и динамических нагрузках.

Сварное нахлесточное соединение

выполняют фланговыми, лобовыми или

косыми угловыми швами. Угловые швы в

конструкциях часто не предназначены

для передачи нагрузок, т.к. обладают

высокой конц-ей напряжений. Осн хар-ками

углового шва явл-ся ![]() – катет и

– катет и ![]() – раб высота. Величина нахлестки

– раб высота. Величина нахлестки ![]() должна быть не менее

должна быть не менее ![]() (

(![]() ).

).

Условие прочности нахлесточного соед-я

фланговым швом имеет вид: ![]() .

.

Для уменьшения касательных напряжений

лобовые швы накладывают с двух сторон

Расчет лобовых швов (как и фланговых)

ведут по напряжениям среза: ![]() .

.

Применяют также комбинированные швы,

состоящие из фланговых и лобовых и косые

швы:![]()

![]() ,

где

,

где ![]() - периметр комбинированного шва;

- периметр комбинированного шва; ![]() - периметр косого шва.

- периметр косого шва.

Расчет тавровых сварных соед-й ведут аналогично стыковым и нахлесточным сварным соед-ям в зависимости от используемых типов швов:

- для стыкового шва расчет проводят по

норм напряж-ям растяжения: ![]() ;

;

- для углового шва расчет проводят по напряжениям среза: .

О

Прочность сварного соед-я зависит от: качества осн-го мат-ла; совершенства технол-го процесса сварки; конструкции соед-я и способа сварки; характера действующих нагрузок.

Допуск напряж-я на растяжение осн металла

при статических нагрузках: ![]() ,

,

где ![]() – допускаемый коэффициент запаса

прочности (в зависимости от используемой

стали);

– допускаемый коэффициент запаса

прочности (в зависимости от используемой

стали);![]() - предел текучести основного металла;

- предел текучести основного металла;

![]() - допускаемое напряжение на растяжение

основного металла.

- допускаемое напряжение на растяжение

основного металла.

Допуск напряж-я для сварных швов при

стат нагрузке ![]() задают в долях от допуск напряж-я на

растяжение осн металла

:

задают в долях от допуск напряж-я на

растяжение осн металла

:

![]() - при растяжении (сжатии);

- при растяжении (сжатии);

![]() - при срезе.

- при срезе.

При переменных нагрузках значения

допускаемых напряжений снижают умножением

на коэффициент ![]() :

:

![]() ,

где

,

где ![]() - эффективный коэффициент концентрации

напряжений;

- эффективный коэффициент концентрации

напряжений; ![]() - коэффициент асимметрии цикла;

и

- коэффициент асимметрии цикла;

и ![]() - числовые коэффициенты.

- числовые коэффициенты.

Верхние знаки в этой формуле принимают, если больше абсолютное значение растягивающего напряжения, а нижние - сжимающего.

Для углеродистых сталей принимают ![]() и

и ![]() ,

а для низколегированных

,

а для низколегированных ![]() и

и ![]() .

Значение эффективных коэффициентов

концентрации напряжений

для стали принимают в зависимости от

типа сварного шва:

.

Значение эффективных коэффициентов

концентрации напряжений

для стали принимают в зависимости от

типа сварного шва: ![]() - для стыковых швов;

- для стыковых швов; ![]() - для лобовых швов;

- для лобовых швов; ![]() - для фланговых швов.

- для фланговых швов.

Пути повышения прочности сварных соединений: применение соответствующего типа сварки и электрода; равномерное нагружение сварных швов; применение соответствующего профиля сварного шва; применение нескольких сварных швов.

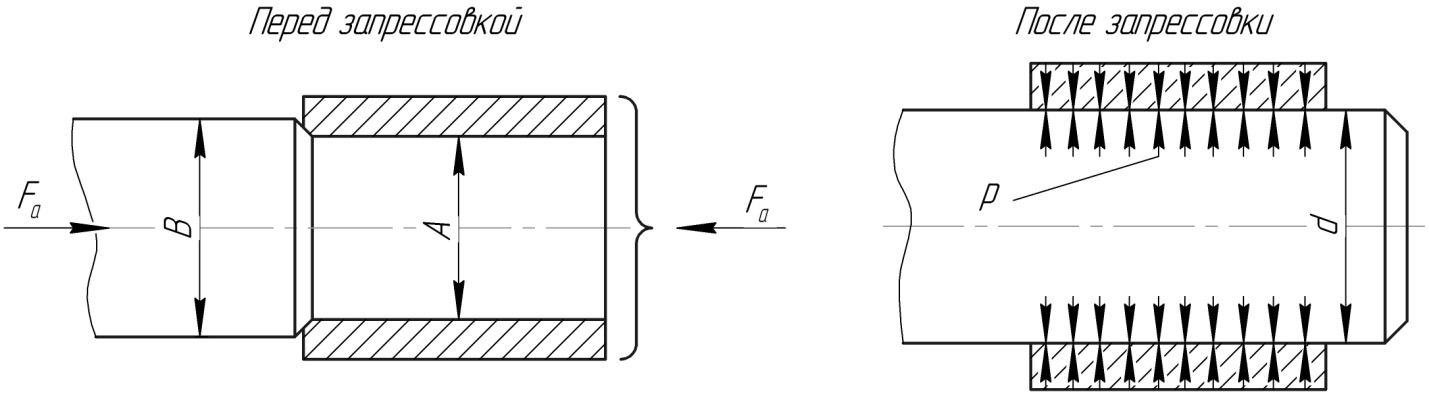

32. Общие сведения и расчет соединений с натягом

Соед-е 2х деталей можно осуществить без применения болтов, шпонок, сварных швов и т.д., для этого достаточно при сборке запрессовать одну деталь в другую. При этом диаметр охватыв-емой детали делают больше, чем диаметр отверстия охват-ющей детали.

Натягом ![]() называют положительную разность

диаметров вала и отверстия:

называют положительную разность

диаметров вала и отверстия: ![]()

В месте соединения детали упруго

деформируются - диаметр посадочных

(контактирующих) поверхностей становится

общим ![]() ,

на поверхностях деталей возникает

контактное давление

,

на поверхностях деталей возникает

контактное давление ![]() и соответствующие ему силы трения. Силы

трения обеспечивают неподвижность

соединения и позволяют воспринимать

вращающий момент, осевую силу и изгибающий

момент.

и соответствующие ему силы трения. Силы

трения обеспечивают неподвижность

соединения и позволяют воспринимать

вращающий момент, осевую силу и изгибающий

момент.

Нагрузочная способность соединения зависит от величины натяга, который в свою очередь зависит от величины нагрузки.

Соединения деталей с натягом относят к неразъемным соединениям условно, т.к. они допускают ограниченное число разборок и новых сборок.

Достоинства соед-й с натягом: простота конструкции; хорошее восприятие больших стат и динам нагрузок; хорошее центрирование соед-х деталей; возможность разборки соед-й.

Недостатки соединений с натягом: сложность разборки; возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), а вследствие этого – требование повышенной точности изготовления посадочных поверхностей; высокая концентрация напряжений у краев отверстия втулки.

По способу сборки различают соединения с натягом выполненные: прессованием; температурным деформированием (нагревом втулки либо охлаждением вала).

Прессование – достаточно распространенный и несложный способ сборки, выполняемый на прессах; однако, у данного метода есть недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей (а, следовательно, уменьшение натяга), возникновение неравномерных деформаций деталей по длине контакта и повреждений их торцов. Срезание и смятие шероховатостей приводят к ослаблению прочности соединения до 1,5 раз по сравнению с соединением выполненным температурным деформированием.

Сборку температурным деформированием

выполняют с предварительным нагревом

охватывающей (втулки) или с охлаждением

охватываемой детали (вала). Температура

нагрева должна быть ниже температуры

низкого отпуска, чтобы не происходило

структурных изменений в металле, т.е.

изменений физико-механических свойств

материала (для сталей - ![]() ,

для бронз -

,

для бронз - ![]() ).

Для охлаждения вала используют твердую

углекислоту

).

Для охлаждения вала используют твердую

углекислоту ![]() или жидкий воздух

или жидкий воздух ![]() ).

).

Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданной нагрузки.

При определении несущей способности соединения принимают допущение – контактные давления распределяются равномерно по поверхности контакта.

Критерии работоспособности соединений с натягом: прочность соединения - за счет неподвижности деталей, которая обеспечивается силами трения, возникающими на поверхности контакта; прочность деталей, образующих соединение, т.к. натяг может вызвать их разрушение или недопустимые деформации.