- •1.Современное состояние гидролизного производства в Республике Беларусь.Перспективы его развития.

- •2.Сырье для гидролизной и микробиологической промышленности. Сырьевая база гидролизного производства Республики Беларусь.

- •3.Технологическая характеристика гидролизного сырья. Его подготовка, хранение и подача в про-во

- •4 Кинетика перколяционного гидролиза (пг) полисахаридов. Факторы влияющие на скорость гидролиза.

- •5 Константа скорости гидролиза пс. Факторы вл-е на скорость гидролиза пс.

- •6. Причины трудной гидролизуемости полисахаридов. Особенности гидролиза гц и ц.

- •7.Кинетика вторичных превращений моносахаридов. Факторы, влияющие на скорость распада моносахаридов.

- •8.Механизм кислотно-каталитического расщепления гликозидных связей пс разбавл. К-ми

- •9. Превращение ком-ов древесины в пр-се гид-за

- •10. Выход мс при одноступенчатом многоступенчатом и пггц. Влияние кинетических и макрокинетических факторов на реальный выход мс.

- •11. Классификация основных методов гидролиза.

- •I.По факторам химической кинетики.

- •II.Макрокинетические признаки(диффузионные и гидродинамич явления)

- •III.По техническим признакам.

- •12.Особенности гидролиза растительного сырья концентрированными кислотами. Превращение целлюлозы под действием концентрированных кислот.

- •13. Техн. Схема гид-го отделения.

- •16. Двухстадийный гидролиз растительного сырья с раздельным отбором пентозного и гексозного г-та.

- •17.Двухстадийный гидролиз растительного сырья с возвратом части гексозного гидролизата на загрузку и гидролиз гемицеллюлоз.

- •18.Устройство гидролизаппарата (г/а) периодическо действия(п/д).

- •20.Риу. Пути повышения эффективности его работы.

- •22.Химический состав гидролизата. Влияние компонентов гидролизата на процессы биохимической переработки.

- •24. Продуценты кб и требов., предъявл. К ним. Хар-ка микрофлоры ф-ов в пр-ве кд.

- •25. Влияние физических и химических факторов на мо. Способы хранения посевн-о мат-ла.

- •26. Строение и состав дрожжевой клетки.

- •27.Способы питания микроорганизмов. Особенности поступления питательных веществ в клетку.

- •29. Теоретические основы непрерывного глубинного культивирования дрожжей в режиме хемостата.

- •30.Фермен-ры и режимы ферм-ции в произ-ве корм дрож-й.

- •31.Двухступенчатая ферментация в произв-ве корм белка.

- •32.Технология концентрирования дрожжевой суспензии.

- •33.Сушка дрожж. Рецирк суш агента. Получ гран-го прод. Устр,прин действия срц и меропр,обесп её норм безопасн.

- •34. Технология производства кормовых дрожжей. Требов к кач-ву корм дрожжей. Технико-эк пок-ли произ-ва.

- •35.Проблема охраны окр среды в гидролизном произв-ве и пути их решения.

- •36.Состав и доброкачественность сфи щёлока, особ-сти его подготовки к ферментац процессам.

- •37. Предгидролизаты сф(а)вц. Состав и переработка.

- •38. Получение лс при перераб-ке сф(и)щ и их исп-ие.

- •39. Прямая микробиологическая трансформация целлюлозосодержащих материалов в этанол.

- •40. Ферментативный гидролиз растительного сырья, его преимущества и недостатки. Механизм ферментативного гидролиза.

- •41. Методы повышения реакц спос-сти ц из растит сырья

- •39. Прямая микробиол трансформации целлюлозосод-х субстратов с целью получэтил спирта

- •42.Перспективы и основные направления прямой биоконверсии растительного сырья.

- •44. Производство кормового гидролизного сахара.

- •45.Виды раст.-углевод. Добавок,принц.Их получ.

- •46.Получение рук-1 и рук-2

- •47.Облагораживание сырья,пг и очисткаПг в производстве пищевого ксилита.

- •49.Технология спирт брожения и пути её соверше-ния. Микрофлора. Способы борьбы с инфекцией.

- •50.Теоретич основы ректиф-го выд-ния и очистки этанола.

- •51. Технология пр-са ректификации спирта из бражки

- •52.Получение жидкого и тв со2

- •53. Методы получения фск

- •54. Технология получения фск с прим кислотных катализаторов.

- •55. Фурфурольно-гексозный гидролиз

- •56. Получение ф-ла в пр-се парофазного гид-за пентозансодержащ раст-го сырья с исп-ем солевых кат.

- •57. Кинетика образов-ия фур-ла.

- •59. Особен-ти технологии выделения ф-ла из конд-ов паров самоиспар-ия гидрол-та.

- •60.Производные ф. И принц. Их получ.

- •62.Технол.Получ. Фурфурил.Спирта фс

- •63. Пути создания малоотходных производств в гидролизном производстве. Окж исп и очистка.

- •64. Методы очистки сточных вод.

- •65 Харак-ка основных направлений использов-я гидролиз лигнина (л):

- •66.Методы химической переработки лигнина.

- •67.Использование гидролизного лигнина в натуральной форме.

- •70. Биосинтез белка в дрожжевой клетке.

- •72. Биохимия образования этанола дрожжами.

- •73. Производство премиксов.

- •74. Получ-ие мат-ов на основе сорбц-ых св-в л: полифепана,удоб-ий (лсу,ому), коллактивита.

- •31. Особ-ти получения эт. Спирта из пищевого сырья

- •32.Получение топливного этанола.

- •71 Ассимиляция мс и орг к-т…

16. Двухстадийный гидролиз растительного сырья с раздельным отбором пентозного и гексозного г-та.

Жесткость режима опр-ся степенью влияния пар-ров г-за на величину распада сахара и зн его ή.Жесткость режима м регулировать. Она в осн опр-ся режимом прогрева сырья и начала перколяции, когда гидр-ся ЛГПС:

1.мягкий режим прогрева 0,3-0,5 МПа, t г-та 140-150ºС.

2.средняя жест-ть прогрева 0,5-0,7 МПа, t г-та 150-160ºС.

3. жесткий режим прогрева 0,8-1,0 МПа, t г-та 160-170ºС.

При мягких пар-рах I ступ перк-ии испарение ПГ осущ по одноступ-ой схеме, при при более жестких по 2-ух ступ.

Метод применяется для спирто-дрожжевого производства. Гидролиз проводится 0,5% H2SO4, при этом перкаляционный гидролиз гемицеллюлоз (первая стадия) проводится при 1450С в течении 30-50 мин с гидромодулем выдочи гидролизата 6-7. Затем после 15 мин прогрева проводят перкаляционный гидролиз ТГ ПС(вторая стадия) при185-1900С в течении100 мин с гидромодулем 10-12. Суммарный выход РВ по этому режиму повышается от 43-45% до 46-50% от абс. сухой древесины. В составе гидролизата, получаемого при первой перкаляции, содержится около60-70% пентоз от РВ, после второй стадии около80-85% пентоз от РВ, что позволяет раздельно перерабатывать гидролизаты на дрожжи и на спирт.

При мягких условиях проведения первой стадии(130-1450С), испорение происходит по одноступенчатой схеме. Отбор гексозного гидролизата проводится по обычной трёхступенчатой схеме. Для проведения раздельного отбора необходимо иметь два коллектора гидролизата. В гемицеллюлозном гидролизате содержится 3,5-4,2% РВ, в гексозном 2,5-3,5% РВ.

Для гидролизно-спиртового производства большое значение имеет концентрация РВ в гидролизате. Для решения этой задачи предложено для гидролиза ГЦ в качестве гедролизующего агента использовать гексозный гидролизат. Напровление гексозного гидролизата на загрузку и первую перколяцию увеличевает продолжительность пребывания моносахоридов в зоне реакции их дополнительный распад. Однако в гексозный гидролизате содержится наиболее устойчивая в условиях гидролиза D-глюкоза, потери которой при первой стадии сравнительно не велики.

В связи с сокращением гидромодуля

направляемого на б/х переработку

гидролизата до 8,5( примерно в два раза)

концентрация РВ в гидролизате повышается

до 4,5-5.3% и спирта в бражке до 1.5-1.8%, что

значительно уменьшает расходы тепла

на последующую ректификацию. По этой

схеме расход кислоты снижается на 20%,

так как на загрузку сырья и первую

перколяцию используется кислота,

содержащаяся в гексозном гидролизате.

связи с сокращением гидромодуля

направляемого на б/х переработку

гидролизата до 8,5( примерно в два раза)

концентрация РВ в гидролизате повышается

до 4,5-5.3% и спирта в бражке до 1.5-1.8%, что

значительно уменьшает расходы тепла

на последующую ректификацию. По этой

схеме расход кислоты снижается на 20%,

так как на загрузку сырья и первую

перколяцию используется кислота,

содержащаяся в гексозном гидролизате.

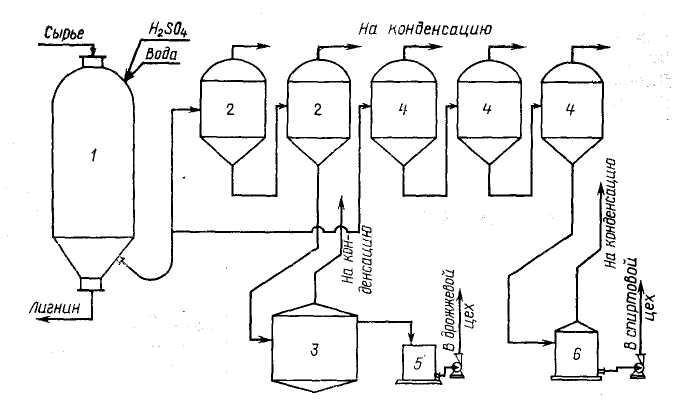

/ — гидролизаппарат; 2 — испарители гемицеллюлозного гидролизата; 3 — инвертор; 4 — испарители гексозного гидролизата; 5, 6 — сборники гидролизата

17.Двухстадийный гидролиз растительного сырья с возвратом части гексозного гидролизата на загрузку и гидролиз гемицеллюлоз.

Преимущества: уменьшается расход свежей воды и H2SO4; уменьшение энергозатрат; существенно уменьшается объем загрязн. стоков увеличение РВ в гидролизате (до 3,5-5,4) и выход РВ 49,7% от массы а.с.с.

Недостатки: увеличение время пребывания гексозных МС в реакц зоне, но т.к.в гексозном гидролизате содержится наиболее устойчивая Д-глюкоза, то ее потери невелики; низкая удельная произв-ть г/а период действия; большое кол-во отходов-технич Л.

Сырье (смесь хв. и листв.) при загрузке смачивается гекс. гидр-ом в кол-ве 2,75 ГМ, содержащей 0,4-0,5% H2SO4, и 3,5%РВ. Прогрев до 145-155оС (0,35-0,45МПа) острым паром.

Затем в ГА подается промежут. ГГ(6,6 ГМ)подогр. до 145-155 с одновр отбором готового гидролизата поступающего на 1 ступень испарения ПГ и далее в инвертор.

По окончании отбора готового гидролизата – второй прогрев до 185-187оС и 2-я перколяция(2-я стадия гидролиза).

ГГ последовательно проходит через испарители ГГ и в количестве 9,3ГМ поступает в сборник промежуточного ГГ

При общем ГМ 18,5 на производство идет 9,2ГМ.

Возврат ГГ на загрузку и первую стадию гидролиза увеличивает время пребывания МС в зоне реакции и может привести к их дополнительному распаду, но т.к. вГГ содержится наиб. устойчивая Д-глюкоза, то ее потери на 1-й стадии не велики. Весь процесс составляет 255 мин.