- •1.Современное состояние гидролизного производства в Республике Беларусь.Перспективы его развития.

- •2.Сырье для гидролизной и микробиологической промышленности. Сырьевая база гидролизного производства Республики Беларусь.

- •3.Технологическая характеристика гидролизного сырья. Его подготовка, хранение и подача в про-во

- •4 Кинетика перколяционного гидролиза (пг) полисахаридов. Факторы влияющие на скорость гидролиза.

- •5 Константа скорости гидролиза пс. Факторы вл-е на скорость гидролиза пс.

- •6. Причины трудной гидролизуемости полисахаридов. Особенности гидролиза гц и ц.

- •7.Кинетика вторичных превращений моносахаридов. Факторы, влияющие на скорость распада моносахаридов.

- •8.Механизм кислотно-каталитического расщепления гликозидных связей пс разбавл. К-ми

- •9. Превращение ком-ов древесины в пр-се гид-за

- •10. Выход мс при одноступенчатом многоступенчатом и пггц. Влияние кинетических и макрокинетических факторов на реальный выход мс.

- •11. Классификация основных методов гидролиза.

- •I.По факторам химической кинетики.

- •II.Макрокинетические признаки(диффузионные и гидродинамич явления)

- •III.По техническим признакам.

- •12.Особенности гидролиза растительного сырья концентрированными кислотами. Превращение целлюлозы под действием концентрированных кислот.

- •13. Техн. Схема гид-го отделения.

- •16. Двухстадийный гидролиз растительного сырья с раздельным отбором пентозного и гексозного г-та.

- •17.Двухстадийный гидролиз растительного сырья с возвратом части гексозного гидролизата на загрузку и гидролиз гемицеллюлоз.

- •18.Устройство гидролизаппарата (г/а) периодическо действия(п/д).

- •20.Риу. Пути повышения эффективности его работы.

- •22.Химический состав гидролизата. Влияние компонентов гидролизата на процессы биохимической переработки.

- •24. Продуценты кб и требов., предъявл. К ним. Хар-ка микрофлоры ф-ов в пр-ве кд.

- •25. Влияние физических и химических факторов на мо. Способы хранения посевн-о мат-ла.

- •26. Строение и состав дрожжевой клетки.

- •27.Способы питания микроорганизмов. Особенности поступления питательных веществ в клетку.

- •29. Теоретические основы непрерывного глубинного культивирования дрожжей в режиме хемостата.

- •30.Фермен-ры и режимы ферм-ции в произ-ве корм дрож-й.

- •31.Двухступенчатая ферментация в произв-ве корм белка.

- •32.Технология концентрирования дрожжевой суспензии.

- •33.Сушка дрожж. Рецирк суш агента. Получ гран-го прод. Устр,прин действия срц и меропр,обесп её норм безопасн.

- •34. Технология производства кормовых дрожжей. Требов к кач-ву корм дрожжей. Технико-эк пок-ли произ-ва.

- •35.Проблема охраны окр среды в гидролизном произв-ве и пути их решения.

- •36.Состав и доброкачественность сфи щёлока, особ-сти его подготовки к ферментац процессам.

- •37. Предгидролизаты сф(а)вц. Состав и переработка.

- •38. Получение лс при перераб-ке сф(и)щ и их исп-ие.

- •39. Прямая микробиологическая трансформация целлюлозосодержащих материалов в этанол.

- •40. Ферментативный гидролиз растительного сырья, его преимущества и недостатки. Механизм ферментативного гидролиза.

- •41. Методы повышения реакц спос-сти ц из растит сырья

- •39. Прямая микробиол трансформации целлюлозосод-х субстратов с целью получэтил спирта

- •42.Перспективы и основные направления прямой биоконверсии растительного сырья.

- •44. Производство кормового гидролизного сахара.

- •45.Виды раст.-углевод. Добавок,принц.Их получ.

- •46.Получение рук-1 и рук-2

- •47.Облагораживание сырья,пг и очисткаПг в производстве пищевого ксилита.

- •49.Технология спирт брожения и пути её соверше-ния. Микрофлора. Способы борьбы с инфекцией.

- •50.Теоретич основы ректиф-го выд-ния и очистки этанола.

- •51. Технология пр-са ректификации спирта из бражки

- •52.Получение жидкого и тв со2

- •53. Методы получения фск

- •54. Технология получения фск с прим кислотных катализаторов.

- •55. Фурфурольно-гексозный гидролиз

- •56. Получение ф-ла в пр-се парофазного гид-за пентозансодержащ раст-го сырья с исп-ем солевых кат.

- •57. Кинетика образов-ия фур-ла.

- •59. Особен-ти технологии выделения ф-ла из конд-ов паров самоиспар-ия гидрол-та.

- •60.Производные ф. И принц. Их получ.

- •62.Технол.Получ. Фурфурил.Спирта фс

- •63. Пути создания малоотходных производств в гидролизном производстве. Окж исп и очистка.

- •64. Методы очистки сточных вод.

- •65 Харак-ка основных направлений использов-я гидролиз лигнина (л):

- •66.Методы химической переработки лигнина.

- •67.Использование гидролизного лигнина в натуральной форме.

- •70. Биосинтез белка в дрожжевой клетке.

- •72. Биохимия образования этанола дрожжами.

- •73. Производство премиксов.

- •74. Получ-ие мат-ов на основе сорбц-ых св-в л: полифепана,удоб-ий (лсу,ому), коллактивита.

- •31. Особ-ти получения эт. Спирта из пищевого сырья

- •32.Получение топливного этанола.

- •71 Ассимиляция мс и орг к-т…

66.Методы химической переработки лигнина.

1.Коллактивит наиболее дешевый и эффективный адсорбент, это обуславливает его широкое применение в производстве ксилита. Его получение основано на карбонизации лигнина под действием серной кислоты. Кислота отщепляет боковые алифатические цепи ароматических молекул присоединение по месту разрыва сульфитных групп. В условиях контакта с воздухом алифатические цепи окисляются до корбонильных и карбоксильных групп. Протекают процессы деструкции и конденсации приводящие к образованию трёхмерной сетки лигнина, которая в сильнокислой среде преобразуется в высокоориентированные ароматические структуры акт. угля.

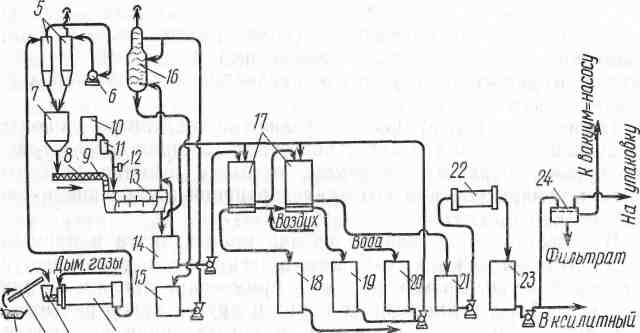

Технологическая схема получения коллактивита из лигнина хлопковой шелухи:

1 - склад лигнина; 2 - ленточ конвейер; 3 - бункер; 4 - бараб сушилк; 5 - циклоны; 6 - дымосос; 7 - бункер; 8 - винт-вариатор; 9 - весы-дозатор; 10 -напорный бак олеума; 11 - мерник; 12 - клапан; 13 - реактор; 14 - сб-мешалка; 15 - сб раствора соды; 16 - скруббер; 17 - кварцевые фильтры; 18, 19 - сб р-ра к-ты; 20 - сб обессоленной воды; 21 - сб суспензии коллактивита; 22 - мельница; 23 - сб-мешалка; 24 - нутч-фильтр

Стадии: 1) подготовка лигнина и транспортировка; 2) обработка олеумом; 3) отмывка избытка реогента; 4) размол коллактивита; 5) удаление и очистка реакционных газов.

Лигнин высушивают до влажности 15-20%, топочными газами. Одновременно с сушкой лигнин измельчается в баробане подвешенными цепями. После этого поступает в реактор13. В реакторе применяют либо олеум либо зарание подогретую до 100-150% серную кислоту. Олеум подаётся в количестве 100-200% от абс. сух. лигнина. Обработку лигнина олеумом проводят в реакторе непрерывного действия 13 корытообразного типа, снабженным метальным механизмом. Олеум подается через разбрызгиватель в количестве 180-200% (в пересчете на моногидрат) от абсолютно сухого лигнина.

В рез-те экзотермических р-ций, прот-щих при обработке лигнина олеумом, t реакционной смеси резко поднимается до 180-190°С. Продолж-сть пребывания массы в реакторе 10-12 мин при вращении винта со скоростью 8 мин. Выдерживание реакционной массы больше 12 мин приводит к снижению выхода коллактивита, а больше 30 мин - к падению обесцвечивающей способности.

На выходе из реактора температура коллактивитной массы 140-150°С. Реакционная масса выгружается по желобу в сборник-мешалку 14 или непосредственно в кварцевый фильтр.

Избыток кислоты удаляется из коллактивитной массы путем отмывки коллактивита обессоленной водой при ее расходе 20-25 м3/т. Подготовка массы к отмывке осуществляется в сборнике-мешалке 14, куда предварительно подается вода из сборника 20 или разбавленная H2SO4 из сборника 19, отобранная при отмывке предыдущей партии коллактивита. Сборник 14 заполняют реакционной массой за 3-4 ч при работающей мешалке. Образовавшаяся кислая коллактивитная суспензия центробежным насосом подается на кварцевый фильтр 17, куда предварительно подается 1 м3 обессоленной воды. Кварцевый фильтр имеет ложное днище из винипласта с отверстиями диаметром 4 мм, на которое насыпан слой кварца толщиной 0,3 м. Кварц сверху покрыт решеткой из винипласта.

Перемеш-ие коллакт-ной суспензии осущ-ся воздухом, подаваемым под ложное днище. Фильтрация и отбор кислых промывных вод после отстаивания проводятся в течение 30 мин без подачи воздуха. Длительность фильтрации составляет 2-2,5 ч. Раствор кислоты собирается в сборниках 18 и 19. На оставшийся в кварцевом фильтре коллактивит подается следующая порция обессоленной воды, и цикл перемешивание- отстой - фильтрация повторяется. Отмывают коллактивит 9-12 раз до кислотности менее 0,2%. Кол-во отмытой H2S04 составляет 65-70% от загруженного в реактор. По окончании отмывки коллактивита фильтр наполняют обессоленной водой, перемешивают суспензию воздухом и спускают ее в сборник 21 через штуцер, расположенный выше слоя кварца. Оборот кварцевых фильтров осуществляется в течение 16-20 ч. Отработанная кислота из сборника 18 направляется в ксилитный цех для регенерации ионообменных смол. Возможно ее использование и в гидролизном цехе.

Коллактивит в момент образования представляет собой кок-сообразную массу черного цвета, легко разрыхляемую и измельчаемую. С повышением степени измельчения коллактивита его осветляющая способность повышается. Размол коллактивита осуществляется на стержневой или шаровой мельнице 22. Размолотый коллактивит (до размера частиц около 2•1О-3 м) поступает в сборник 23, снабженный мешалкой. Коллактивитная суспензия концентрацией 15-20 % направляется на очистку пентозного гидролизата и ксилитного раствора.

2. Производсва ПАВ. Препарат получают на основе нитролигнина, который образуется при действии азотной кислоты. При этом протекают реакции нитрования и окисления. Окисление связано с потерей метоксильных и увеличением числа карбоксильных групп. Нитрование 5-8% азотной кислотой, Т=40-450С, ГМ=1:10, время 6 ч.

3. Производство игетана. Получают дополнительным окислением нитролигнина в слабощелочной среде. Нитролигнин влажностью 60% смешивают в шнеке реакторе с измельчённой кальценированной содой, подоваемой в количестве 30% от массы НЛ.

4. В медицине. Получение полуфепана. Лигнин просеивают, обрабатывают 1-1,5% Na OH, ГМ=2 в теч 2-3 ч. Удаляют лигногуминовые и смолистые вещества. Продукт отмывают водой от щёлочи, сушат, размалывают.

5. Окислительная диструкция с целью получения субстратов для получения дрожжей. Процесс основан на переводе лигнина в органические кислоты. Поцесс протекает при 180-220ºС в течении 4-6 ч, ГМ=12, NaOH=6-10%, окислительный агент-воздух.Окислит деструкция обеспечивает получение N-содержащего удобрения (аммонизиров Л) и оксидатов для дрожжевого пр-ва и для получения лигностимулирующего пролангированного действия. Его выход 60-70 % от исходного Л. Он хорош: - 10-12% органики, связанной с N в различ форме; - явл. высокоэффективным органоминеральным удобрением длительного действия