- •«Проектирование вертикального аппарата с приводом и мешалкой»

- •Введение

- •Условие обеспечения работоспособности аппарата

- •Расчёт кинематической схемы привода Исходные данные:

- •Определение требуемой мощности

- •Подбор электродвигателя

- •Выбор сорта и марки масла

- •Подбор муфты

- •Выбор и расчёт шпоночных соединений

- •Исходные данные:

- •Расчет шпонки для ведущего вала

- •Расчёт шпонки для ведомого вала

- •Расчет шпонки для соединения полумуфт в мпр и ведомого вала редуктора.

- •Расчет ведомого вала на выносливость.

- •Подбор диаметров укреплений отверстий.

- •Подбор лап.

- •Подбор и расчёт фланцевых соединений Исходные данные:

- •Выбор фланцевого соединения.

- •Подбор и назначение концевой опоры.

- •Список используемой литературы

Условие обеспечения работоспособности аппарата

Аппараты химического производства работают в сложных условиях, подвергаются действию высоких температур, что в присутствии кислорода приводит к коррозии, содержат ядовитые горючие и взрывоопасные вещества, поэтому при расчете аппаратов химического производства применяют запасы прочности более высокие, чем обычно принято в машиностроении, а также эти аппараты должны соответствовать следующим требованиям:

должны соответствовать прочностным требованиям при нагружении корпуса аппарата внутренним давлением газообразной или жидкой среды — должны выдерживать высокие давления;

соответствовать условиям герметичности, что реализуется геометрической формой оболочек корпуса аппарата при нагружении внешним давлением;

соответствовать требованиям коррозионной стойкости материалов деталей корпуса, находящихся в контакте с агрессивными средами;

материалы корпуса должны соответствовать теплостойкости при наличии повышенной температуры в аппарате;

должны соответствовать требованиям герметичности разъемных и неразъемных соединений деталей корпуса (фланцевых и сварных), что достигается благодаря высокому качеству сварных швов, уменьшению числа разъемных соединений и увеличению плотности подвижных соединений.

Расчетный срок службы аппаратов — 10-12 лет. Долговечность и надежность аппаратов возрастает за счет использования материалов, устойчивых к коррозии, действию высоких температур и за счет контроля за состоянием стенок аппарата, сварных швов и антикоррозийных покрытий.

Требования к химическому оборудованию (конструированию, изготовлению аппаратов, конструкционным материалам) регламентируется нормативными документами, основные из которых следующие:

Правила Гостехнадзора по устройству и безопасности эксплуатации сосудов, работающих под давлением

ГОСТ 26-291-71

Правила техники безопасности для проектирования и эксплуатации взрыво- и пожароопасных производств в химической и нефтехимической промышленности.

Расчёт кинематической схемы привода Исходные данные:

Рабочая мощность Pp = 1,3 кВт

Рабочая частота вращения вала мешалки np = 120 об/мин

Определение требуемой мощности

Расчет требуемой мощности проведем по формуле

Pтреб = Рр,/ŋобщ = 1,3/0,91 = 1,43 кВт

ŋобщ = ŋкон·ŋкл/р·ŋподш2 = 0,96·0,97·0,99 2 = 0,91

КПД зубчатой передачи (c коническими колесами) в закрытом корпусе ŋкон = 0,97

(источник №1, стр. 5, табл. 1.1.)

КПД клиноременной передачи ŋкл/р = 0,96

(источник №1, стр. 5, табл. 1.1.)

КПД подшипников ŋподш = 0,99

(источник №1, стр. 5, табл. 1.1.)

Подбор электродвигателя

Для данной установки, используя рассчитанное выше значение требуемой мощности, выберем электродвигатель 4А80B4Y3 по ГОСТ 19523-81

(источник №1, стр. 390, табл. П1)

Рабочая мощность Pэд = 1,5 кВт

(источник №1, стр. 390, табл. П1)

Синхронная частота nэдс = 1500 об/мин

(источник №1, стр. 390, табл. П1)

Коэффициент скольжения s = 5,8%

(источник №1, стр. 390, табл. П1)

nэд = nэд с·(1-s) = 1500·(1-0,058) = 1413 об/мин

Расчёт общего передаточного отношения привода и разбивка его по ступеням

iобщ = nэд./ np = 1413/120=11,78

iобщ= iкл/р· iкон

iкон = 2,8 - выбрано в соответствии со стандартным рядом согласно ГОСТ 2185-66 (источник №1, стр. 36)

iкл/р = iобщ/ iкон= 11,78/2,8=4,2

Определение силовых и кинематических характеристик на валах привода

Вал электродвигателя

nэд = 1413 об/мин

Pтреб = 1,43 кВт

Рассчитаем вращающий момент на валу электродвигателя:

Мэд = 9550·Pтреб/nэд = 9550·1,43/1413 = 9,66 Н·м

Ведущий вал редуктора

P1 = Pтреб∙кл/р=1,43·0,96·=1,37 кВт

n1 = nэд /iкл/р = 1413/3,2=336 об/мин

От вала мешалки:

P1 = Pp/ ŋкон·ŋподш2= 1,3 / 0,97·0,99 2=1,37 кВт

n1 = np· iкон=120·2,8= 336 об/мин

M1 = 9550·P1/n1 = 9550·1,37/336 = 38,9 Н·м

Ведомый вал редуктора

P2 = Pp = 1,3 кВт

n2 = np = 120 об/мин

M2 = 9550·P2/n2 = 9550·1,3/120= 103,46 Н·м

Расчёт клиноременной передачи

Исходные данные:

Передаточное отношение для клиноременной передачи iкл/р = 4,2

Требуемая мощность электродвигателя, Pтреб = 1,5 кВт

Номинальная частота вращения электродвигателя, nэд = 1413 об/мин

Момент на валу электродвигателя Мэд=9,66 Н·м

Выбор сечения ремня

Согласно номограмме (стр. 134, источник №1), выбираем сечение А клинового ремня

Определение диаметра меньшего шкива

d1 =(3 ~ 4) 3√Мэд = 3,5 3√9,66·103=74,54 мм

Уточнив диаметр по ГОСТ 17383-73 (источник№1, стр. 120), получаем: d1 = 80 мм

Определение диаметра большего шкива

d2 = d1·iкл/р(1-) = 80·4,2(1-0,01) = 332,64 мм

Относительное скольжение ремня берем = 0,01 как для передачи с регулируемым натяжением ремня (источник№1, стр. 120)

Уточнив диаметр по ГОСТ 17383-73 (источник№1, стр. 120), получаем: d2 = 355 мм

Уточнение передаточного отношения для клиноременной передачи

iкл/р = d2ГОСТ/(d1ГОСТ (1-)) = 355/(80(1-0,01)) = 4,39

∆ = (4,39-4,2)/4,2·100% = 4,5%<5% - разница передаточных отношений в установленных пределах

Определение межосевого расстояния клиноременной передачи

T0=8 мм для типа ремня А, согласно ГОСТ 1284.1-80(источник №1, табл. 7.7, стр. 131)

Тогда минимальное межосевое расстояние определим по формуле:

amin= 0,55(d1+d2)+T0 = 0,55·(80+355)+8 = 225,5 мм

Максимальное межосевое расстояние:

amax= 2(d1+ d2) = 2(80+355) =870 мм

Принимаем предварительно близкое значение а = 540 мм.

Определение расчётной длины ремня

Lр

= 2a + 0,5(d1+d2)

+

=

2·540 + 0,5(80+355)

+(355-80) 2/(4*540) = 1797,96 мм

=

2·540 + 0,5(80+355)

+(355-80) 2/(4*540) = 1797,96 мм

Согласно ГОСТ 1284.1-80, длину ремня можно принять равной Lp = 1800 мм.

Уточнение межосевого расстояния

∆ = (541,05-540)/540·100% = 0,19%<3%

Определение угла обхвата меньшего шкива

180–57(355-80)/541,05

= 151 0

180–57(355-80)/541,05

= 151 0

Определение числа ремней

Число ремней определим по формуле (7.29) источник №1, стр.135.

z = (Pтреб CP)/(P0CLCCz) = (1,43·1,4)/(1,50·0,95·1,01·0,95) = 1,5

Число ремней следует округлять в большую сторону, так как это требуется для запаса прочности. Требуется 2 ремня.

Ср = 1,4 (источник №1, стр. 136, табл. 7.10) - коэффициент режима работы, учитывая условия эксплуатации.

СL = 1,01 по ГОСТу 1284.3-80 (источник №1, стр. 135, табл. 7.9) - коэффициент, учитывающий влияние длины ремня.

Сα = 0,95 (источник №1, стр. 135) - коэффициент, учитывающий влияние угла обхвата.

Сż = 0,95 (источник №1, стр. 135) - коэффициент, учитывающий число ремней в передаче.

Ро = 1,50 кВт (источник №1, стр. 132, табл. 7.8) - мощность, допускаемая для передачи одним ремнем.

Определение окружной скорости вращения ремня

d1 =80 мм = 0,08 м

v = (·d1·nэд)/60 = 5,92 м/c

Определение силы натяжения ветви ремня

Рассчитаем силу натяжения ветви ремня по формуле (7.30), источник №1, стр. 136.

Коэффициент = 0,1 Н·с2/м2 (для ремня типа А) берем из стандартного ряда (источник №1, стр. 136).

Определение ширины обода шкива

Ширина обода шкива рассчитывается по формуле, источник №1, стр. 138.

Вш= (z-1) ·e +2·f, где по ГОСТ 20889-80: е=15,0 мм ,f=10,0 мм (источник №1, табл. 7.12, стр.138)

Вш= (2-1) ·15,0 +10,0·2 = 35 мм

Расчёт закрытой конической зубчатой передачи

Проектный расчет закрытой конической передачи выполняется на выносливость по контактным напряжениям, чтобы не допустить усталостного выкрашивания рабочих поверхностей зубьев. Определив на основе этого расчета размеры колес и параметры зацепления, выполняют затем проверочный расчет на выносливость по напряжениям изгиба, чтобы установить не появляется ли усталостное разрушение зубьев.

Исходные данные:

Вращающий момент на ведущем валу редуктора, M1 = 38,9 Н·м

Вращающий момент на ведомом валу редуктора, M2 = 103,46 Н·м

Передаточное отношение для зубчатой передачи коническими колесами, iкон = 2,8

Выбор материала для передачи

Так как М2 <130 Н·м, то примем материал для шестерни сталь 40Х улучшенную с твердостью НВ=260, для колеса - сталь 40Х улучшенную с твердостью НВ=245

Определение допускаемого контактного напряжения

[H]

=

При HB<350 Hlim b = 2HВ +70 ( источник №1, стр. 34)

Для колеса Hlim b = 2·245 +70=560 МПа

Для шестерни Hlim b = 2·260 +70=590 МПа

КHL=1,0 - коэффициент долговечности, [SH]=1,15 - коэффициент безопасности

[H]к=560/1,15=487 МПа

[H]ш=590/1,15=513 Мпа

Определение внешнего делительного диаметра колеса.

Коэффициент ширины

зубчатого венца по ГОСТ 12289-76 примем

По условию проекта у нас прямозубое колесо, тогда Kd = 99

Коэффициент KH (источник №1, стр. 49) примем равным 1,3

Далее определим внешний делительный диаметр колеса.

194,04

мм

194,04

мм

По ГОСТ 12289-76 de2 округлим до 200 мм

∆ = (200-194,04)/194,04·100% = 3,1%<6%

Расчет геометрических параметров передач

Выберем число зубьев шестерни равным 25.

z1 шест. = 25

Тогда число зубьев колеса будет равно z2 кол. = iкон.· z1 шест. = 2,8∙25 = 70

Определим углы делительных конусов 1 и 2 .

Для колеса: 2 = arctg iкон.=70O24'

Для шестерни: 1 = 90O - 2 = 90O –70O24'= 19O36'

Определение внешнего окружного модуля

me = de2 /z2 = 200/70= 2,86 мм

Определение внешнего конусного расстояния

Re = 0,5me√z12+z22= 0,5·2,86√(252+702)=106,3 мм

Определение ширины зубьев шестерни и колеса

в2 =ψbRe· Re= 0,285·106,3=30,29мм

в1= в2+2мм=32,29 мм

Определение внешнего делительного диаметра шестерни.

dе1 = mе·z1 = 2,86· 25 = 71,5 мм

Определение среднего делительного диаметра шестерни

d1 = 2(Re-0,5 в1)sin1= 2(106,3- 0,5·32,29)sin19O36'=58,68 мм

Определение внешнего диаметра шестерни и колеса по вершинам зубьев

dae1 = de1+ 2haecos1 =71,5 +2·2,86·cos19O36'= 76,89 мм

dae2 = de2+ 2haecos2 = 200 +2·2,86· cos70O24'= 201,92 мм

Определение среднего окружного модуля

m = d1/z1= 58,68/25 = 2,35 мм

Определение коэффициента ширины шестерни по среднему диаметру

Ψbd=b1/d1=32,29/58,68=0,55

Определение средней окружной скорости зубчатых колёс

v = (·d1·n1)/60 = 1,03 м/c

Проверочный расчет на выносливость по контактным напряжениям.

Возьмем коэффициент нагрузки KH = KHα·KHβ·KHν = 1,13·1,24·1,01 = 1,415 (источник №1, стр. 39-40)

=

487 МПа

=

487 МПа

>

-

условие прочности по контактным

напряжениям выполняется

-

условие прочности по контактным

напряжениям выполняется

Проверочный расчет на выносливость по напряжениям изгиба

=

1,4 (таблица 3.7, источник №1, стр. 43). Значение

KFv =

1,05 (таблица 3.8, источник №1, стр. 43).

=

1,4 (таблица 3.7, источник №1, стр. 43). Значение

KFv =

1,05 (таблица 3.8, источник №1, стр. 43).

Итак, KF = KFβ·KFv = 1,4·1,05=1,47

Определим окружную силу по формуле

Ft = 2M1/d1 = 2·38,9·1000/58,68 = 1325,8 H

Определение контактов формы зуба шестерни и колеса

zν1 = z1/cosδ1 = 25/0,9421=26,54

zν2 = z2/cosδ2 = 70/0,3355=208,64

По ГОСТ 21354-75 (Источник №1, стр. 42). Коэффициенты, учитывающие форму зуба,

YF1 = 3,90, YF2 = 3,60

Определение допускаемых напряжений при проверке зубьев на выносливость по напряжениям изгиба.

Примем по источнику №1 (табл. 3.9, стр. 44) [SF1] ’ = 1,8; [SF1] ’’ = 1,0

По формуле (3.24), источник №1, стр. 43, получаем:

[σF1]/YF1 = 305,56/3,9=78,35 МПа

[σF2]/YF2 = 277,78/3,6=77,16 МПа

[σF1]/YF1 >[σF2]/YF2 , следовательно расчет ведем для зубьев колеса

σF2 = (Ft∙Kf∙Yf)/(f∙b∙m) = (1325,8∙1,47∙3,6)/(0,85∙30,29∙2,35) = 115,96 Мпа<277,78 МПа

>

>

- следовательно,

условие прочности по напряжениям изгиба

выполняется

- следовательно,

условие прочности по напряжениям изгиба

выполняется

Проектировочный расчёт валов редуктора

Исходные данные:

Вращающий момент на ведущем валу редуктора, M1 = 38,9 Н·м

Вращающий момент на ведомом валу редуктора, M2 = 103,46 Н·м

(ист.[1]

стр. 161)

(ист.[1]

стр. 161)

Определение диаметров концевой части валов

=23,1

мм

=23,1

мм

=29,6

мм

=29,6

мм

dk1+7%=24,7 мм

dk2+7%=31,6 мм

Согласно стандартному ряду (стр. 161, источник №1), округляем dk до dk1=25 мм, dk2=32мм

Определение диаметра валов под подшипниками

dП = dк+(6~12) мм

dП1 = 25+6=31 мм

dП2=32+8=40 мм

Определение диаметра между концевой частью и подшипниками

dk-п=dk+(2~6) мм

dk-п1=25+4=29 мм

dk-п2=32+2=34 мм

Определение диаметра валов между подшипниками

dп-п=dn-(2~4) мм

dп-п1=31-3=28 мм

dп-п2=40-2=38 мм

Определение диаметра буртиков

dб= dn+(6~12) мм

dб1=31+7=38 мм

dб2=40+8 мм

Определение диаметра валов под ступицей

Выбираем конструктивно из условия, что dВ dК

Примем dв1 = 32 мм, dв2 = 34 мм

Определение диаметра под резьбу на выходном конце вала

dpk< dk- (3~4) мм

dpk1= 22 мм

dpk2= 28 мм

Определение диаметра резьбы на концах валов

dрв=dв-(2~5) мм

dрв1=32-2=30 мм

dрв2=34-4=30 мм

Примем резьбу М30•1,5

Расчёт конструктивных размеров зубчатых колёс

Исходные данные:

dв1 = 32 мм, dв2 = 34 мм

m=2,35 мм

Re=106,3 мм

Определение длины ступицы

LСТ =( 1,2~1,5)dв

LСТ1 = 1,3·32=42 мм

LСТ2 =1,3·34=44 мм

Определение диаметра ступицы

dСТ = 1,6dв

dСТ1=1,6·32=51 мм

dСТ2=1,6·34=54 мм

Определение толщины обода

Для конического колеса: 0 = (3~4)m=3,5·2,35=8 мм

Определение толщины диска

с = (0,1~0,17)Re=0,08·106,3=8,5 мм

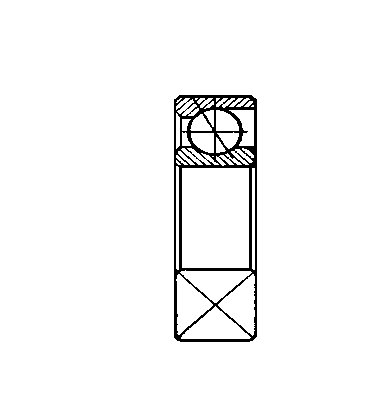

Назначение и подбор подшипников

Для фиксации осей валов редуктора в строго определенном положении необходимо использовать подшипники качения

Будем использовать радиально-упорные однорядные шарикоподшипники. Они воспринимают комбинированные радиальные и осевые нагрузки. Осевая грузоподъемность шарикоподшипника зависит от угла контакта, имеющего значения 12, 26, 36. С увеличением угла контакта допускаемая осевая нагрузка возрастает за счет радиальной. Подшипники способны воспринимать осевую нагрузку только в одном направлении, поэтому для фиксации вала в обе стороны подшипники устанавливают попарно.

По источнику №1 (стр. 399 табл. П6) выбираем шарикоподшипники радиально-упорные, однорядные, серия легкая узкая по ГОСТу 831-75. При этом мы учли, что наименьший диаметр подшипника d должен быть равен диаметру вала под подшипниками.

Так как моменты на валах не велики, то выберем радиально-упорные однорядные шариковые подшипники с углом контакта в 12 0. Берем легкую узкую серию, так как на валах – небольшие вращающие моменты и используется закрытая коническая передача (источник №1, стр. 399).

Вал |

Условное обозначение |

d |

D |

B |

T |

r |

r1 |

α |

Ведомый |

36208 |

40 |

80 |

18 |

18 |

2 |

1 |

12 |

Ведущий |

36206 |

30 |

62 |

16 |

16 |

1,5 |

0,5 |

12 |

Шарикоподшипник радиально-упорный ГОСТ 831 - 75

Расчёт конструктивных элементов корпуса редуктора

Расчет произведем по формулам из табл. 10.2, источник №1, стр. 241

Определение толщины стенок картера и крышки.

Первоначально определим толщину стенок картера по следующей формуле:

мм.

мм.

Далее рассчитаем толщину стенок крышки согласно соотношению:

мм

мм

Для надежности примем толщины стенок равными 8 мм.

Определение толщины поясов картера и крышки

Толщину

верхнего пояса картера рассчитаем

согласно формуле:

.

.

мм.

мм.

Толщину

нижнего пояса картера, на основании

соотношения:

.

.

мм.

мм.

Толщина

пояса крышки может быть определена по

формуле:

мм.

мм.

Определение толщины рёбер жёсткости картера и крышки

Расчет произведем по формулам:

m = (0.85~1)δ=7 мм

m1 =(0.85~1)δ1 =7 мм

Определение наименьшего зазора между наружной поверхностью внутренних деталей и стенкой редуктора

А=(1~1,2) δ=1,18·8=9 мм

Определение диаметров болтов креплений

d1 = (0,05 ÷ 0,055)Re +9 =15,32 мм

Выбираем болт М16•1,5, d1 =16 мм

Определение диаметров болтов креплений у подшипников

d2 = 0,7d1 =0,7·16=11,2 мм

Выбираем болт М10•1,25, d2 =10 мм

Определение диаметров болтов, соединяющих крышку с картером

d3 = 0,5d1 =0,5·16= 8 мм

Выбираем болт М8•1, d3 =8 мм

Смазывание редуктора

Выбор условий смазки редуктора

Смазывание зубчатых и червячных зацепление уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали коррозии.

Для заливки масла и осмотра в крышке корпуса имеется окно, закрываемое крышкой.

Для удаления загрязненного масла и для промывки редуктора в нижней части корпуса делают отверстие под пробку с цилиндрической или конической резьбой. Маслоиспускательное отверстие выполняют на уровне днища или несколько ниже него.

Так как окружная скорость в зацеплении весьма мала, используется картерное смазывание, которое осуществляется окунанием зубчатых и червячных колес в масло, заливаемое внутрь корпуса.