- •Теория механизмов и машин

- •Предисловие

- •Введение

- •Узкое определение машины. Машина есть устройство, действующее на основе законов механики и предназначенное для преобразования энергии, материалов и информации и перемещения изделий.

- •Раздел 1. Структура, кинематика

- •1. Структура механизмов

- •1.1. Классификация кинематических пар

- •1.2. Кинематические цепи и их классификация

- •1.3. Расчет степени подвижности механизма

- •1.4. Структурная классификация плоских механизмов

- •1.5. Замена высших пар в плоских механизмах

- •1.6. Избыточные (повторяющиеся) связи и местные подвижности в механизмах

- •1.7. Структурный синтез механизмов

- •Вопросы для самопроверки

- •2. Кинематика и синтез зубчатых механизмов

- •2.1. Разновидности зубчатых передач

- •2.2. Понятие о передаточном отношении

- •2.3. Передаточное отношение простых зубчатых передач

- •2.4. Кинематика и синтез зубчатых механизмов с неподвижными осями колес

- •2.5. Кинематика механизмов планетарного типа

- •2.6. Синтез механизмов планетарного типа

- •Вопросы для самопроверки

- •3.2. Кинематические и передаточные функции механизмов

- •3.3. Аналитический метод

- •3.4. Метод планов положений, скоростей и ускорений

- •3.5. Метод кинематических диаграмм (метод графического дифференцирования)

- •3.6. Синтез рычажных механизмов

- •Вопросы для самопроверки

- •Раздел 2. Кинетостатика

- •4. Кинетостатика механизмов

- •4.1. Характеристика сил, действующих в машинах

- •4.2. Задачи кинетостатики

- •4.3. Расчёт сил инерции

- •4.4. Общие положения силового расчёта

- •4.5. Метод планов сил

- •4.6. Метод разложения сил

- •4.7. Аналитический метод

- •4.8. Определение уравновешивающей силы

- •Вопросы для самопроверки

- •5. Трение в кинематических парах и кпд

- •5.1. Виды трения. Законы трения скольжения

- •5.2. Понятие о коэффициенте полезного действия

- •5.3. Трение в поступательной кинематической паре

- •5.4. Трение в винтовой кинематической паре

- •5.5. Трение во вращательной кинематической паре

- •5.6. Трение качения

- •Вопросы для самопроверки

- •6. Динамика машин

- •6.1. Вспомогательные задачи динамики машин

- •6.2. Характеристики режимов движения машин

- •I . Неустановившийся режим

- •II. Установившийся режим

- •6.3. Формы уравнений движения машин

- •6.4. Исследование пуска машины при силах – функциях перемещений

- •6.5. Исследование установившегося неравновесного движения машины с маховиком при силах – функциях перемещений

- •6.6. Определение момента инерции маховика при внешних силах – функциях перемещений

- •6.7. Назначение маховика в машине

- •6.8. Исследование пуска машины при силах – функциях скоростей

- •6.9. Исследование устойчивости установившегося равновесного движения

- •Вопросы для самопроверки

- •7. Проблемы уравновешивания и балансировки звеньев и механизмов

- •7.1. Значение проблемы уравновешивания и балансировки в машинах

- •7.2. Виды неуравновешенности вращающихся звеньев и их устранение

- •7.3. Начальные сведения об уравновешивании механизмов

- •7.4. Виброгашение и виброизоляция

- •Вопросы для самопроверки

- •Раздел 3. Синтез элементов высших

- •8. Теория и геометрия зубчатых зацеплений

- •8.1. Элементы относительного движения звеньев высшей пары

- •8.2. Элементы зубчатых зацеплений, обусловленные их кинематикой

- •8.3. Основные качественные характеристики зацеплений

- •8.4. Эвольвента зуба колеса, её свойства и уравнение

- •8.5. Элементы зубчатого колеса

- •8.6. Элементы и свойства эвольвентного зацепления

- •8.7. Методы изготовления зубчатых колёс

- •8.8. Геометрия реечного производящего исходного контура

- •8.9. Подрез зуба колеса и его предотвращение

- •8.10. Качественные характеристики эвольвентного зацепления

- •8.11. Назначение коэффициентов смещения для нарезания зубчатых колёс

- •8.12. Типы эвольвентных колёс и передач

- •8.13. Расчёт геометрических размеров зубчатых колёс

- •8.14. Особенности зацепления эвольвентных косозубых колёс

- •8.15. Особенности зацепления конических колёс

- •8.16. Особенности зацепления в гиперболоидных передачах

- •Вопросы для самопроверки

- •9. Синтез профилей кулачков и элементов плоских кулачковых механизмов

- •9.1. Элементы кулачкового механизма и геометрические элементы кулачка

- •9.2. Разновидности плоских кулачковых механизмов

- •9.3. Кинематический анализ кулачковых механизмов

- •9.4. Понятие об ударах в кулачковых механизмах

- •9.5. Угол давления и его влияние на работоспособность кулачкового механизма

- •9.6. Связь между углом давления и геометро-кинематическими характеристиками механизма

- •9.7. Графическое определение угла давления

- •9.8. Определение радиуса основной окружности теоретического профиля кулачка

- •9.9. Определение радиуса основной окружности в механизме с плоским толкателем

- •9.10. Построение профилей вращающихся кулачков

- •Вопросы для самопроверки

- •Библиографический список

- •Оглавление

- •Раздел 1. Структура, кинематика и элементы синтеза механизмов

- •3. Кинематика и синтез механизмов с низшими кинематическими

- •Раздел 2. Кинетостатика механизмов и динамика машин

- •Раздел 3. Синтез элементов высших кинематических пар

- •9. Синтез профилей кулачков и элементов плоских кулачковых

5.2. Понятие о коэффициенте полезного действия

Коэффициентом

полезного действия (КПД) называется

отношение полезной работы, выполняемой

в машине, ко всей затраченной.

Этот коэффициент является одним из

основных критериев качества работы

машины или механизма. Он измеряется в

процентах или в долях единицы. Если

обозначить полезную работу

![]() ,

а всю затраченную, которая является

работой движущих сил, –

,

а всю затраченную, которая является

работой движущих сил, –

![]() ,

то отношение первой ко второй, обозначаемое

,

то отношение первой ко второй, обозначаемое

![]() ,

и будет коэффициентом полезного

действия, то есть

,

и будет коэффициентом полезного

действия, то есть

.

Поскольку работа движущих сил тратится

на выполнение и работы

полезного сопротивления, и работы

.

Поскольку работа движущих сил тратится

на выполнение и работы

полезного сопротивления, и работы

![]() вредного сопротивления, то можно записать

вредного сопротивления, то можно записать

.

При определении КПД механизмов из всех

видов работ вредного сопротивления

учитывается только работа сил трения

.

При определении КПД механизмов из всех

видов работ вредного сопротивления

учитывается только работа сил трения

![]() .

Поэтому применительно к механизмам

определяется так называемый механический

коэффициент полезного действия,

определяемый формулой

.

Поэтому применительно к механизмам

определяется так называемый механический

коэффициент полезного действия,

определяемый формулой

,

или

,

или

.

Так как любая работа требует времени,

то по этим формулам вычисляется среднее

значение

за время выполнения работы. Однако во

многих случаях целесообразно вычислять

мгновенное

значение

,

которое получится, если вместо работ

использовать мгновенные

мощности.

Тогда формула приобретает вид

.

Так как любая работа требует времени,

то по этим формулам вычисляется среднее

значение

за время выполнения работы. Однако во

многих случаях целесообразно вычислять

мгновенное

значение

,

которое получится, если вместо работ

использовать мгновенные

мощности.

Тогда формула приобретает вид

.

Поделив числитель на знаменатель,

получим

.

Поделив числитель на знаменатель,

получим

,

где отношение

,

где отношение

![]() называется коэффициентом

потерь и

обозначается

,

а формула для расчёта

представляется в виде

называется коэффициентом

потерь и

обозначается

,

а формула для расчёта

представляется в виде

![]() .

Эта формула полезна в расчётах механизмов,

так как мощность трения в них легко

вычисляется при известных силах трения,

а скорости известны из исследования

кинематики.

.

Эта формула полезна в расчётах механизмов,

так как мощность трения в них легко

вычисляется при известных силах трения,

а скорости известны из исследования

кинематики.

Вычисление

КПД конкретного механизма сводится к

вычислению мощностей трения во всех

его кинематических парах, к нахождению

суммарной величины мощности трения

механизма

![]() ,

к вычислению мощности силы полезного

(технологического) сопротивления

,

к вычислению мощности силы полезного

(технологического) сопротивления

![]() и последующего расчёта

и последующего расчёта

.

.

5.3. Трение в поступательной кинематической паре

У

г о л и к о н у с т р е н и я.

Угол,

образованный полной реакцией в

поступательной паре и её нормальной

составляющей, называется углом трения.

Ползун находится на плоскости и движется

по ней со скоростью

г о л и к о н у с т р е н и я.

Угол,

образованный полной реакцией в

поступательной паре и её нормальной

составляющей, называется углом трения.

Ползун находится на плоскости и движется

по ней со скоростью

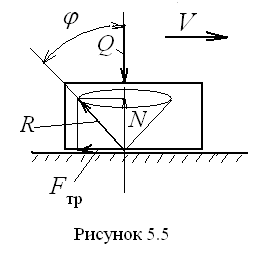

![]() (рис. 5.5). На ползун сверху вниз

действует сила Q

, вызывающая появление нормальной

реакции N

. Навстречу движению ползуна на его

нижней плоскости действует сила трения

(рис. 5.5). На ползун сверху вниз

действует сила Q

, вызывающая появление нормальной

реакции N

. Навстречу движению ползуна на его

нижней плоскости действует сила трения

![]() против относительной скорости.

Геометрическая сумма нормальной

составляющей реакции и силы трения

равна полной реакции R

в кинематической паре ползуна с

плоскостью. Угол

против относительной скорости.

Геометрическая сумма нормальной

составляющей реакции и силы трения

равна полной реакции R

в кинематической паре ползуна с

плоскостью. Угол

![]() между этой реакцией и её нормальной

составляющей N

и является углом трения. Величина угла

трения определяется следующей формулой,

которая очевидна из рисунка,

между этой реакцией и её нормальной

составляющей N

и является углом трения. Величина угла

трения определяется следующей формулой,

которая очевидна из рисунка,

,

или

,

или

![]() (причём,

(причём,

![]() ),

то есть угол

трения

– это угол,

тангенс которого равен коэффициенту

трения. Если

двигать ползун в различных направлениях,

то полная реакция опишет коническую

поверхность, которая называется конусом

трения. В

общем случае конус трения не является

круглым, так как условия трения в разных

направлениях могут быть различными и

сила трения может быть также различной.

Значение угла и конуса трения заключается

в том, что если движущая сила своей

линией действия проходит внутри конуса

трения (угла трения), то движение под

действием этой силы невозможно. Для

доказательства этого положения обратимся

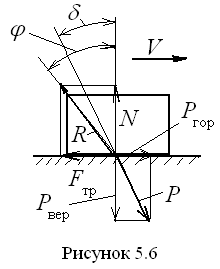

к рис. 5.6. На нём показан ползун, движущийся

вправо со скоростью V.

Сила

),

то есть угол

трения

– это угол,

тангенс которого равен коэффициенту

трения. Если

двигать ползун в различных направлениях,

то полная реакция опишет коническую

поверхность, которая называется конусом

трения. В

общем случае конус трения не является

круглым, так как условия трения в разных

направлениях могут быть различными и

сила трения может быть также различной.

Значение угла и конуса трения заключается

в том, что если движущая сила своей

линией действия проходит внутри конуса

трения (угла трения), то движение под

действием этой силы невозможно. Для

доказательства этого положения обратимся

к рис. 5.6. На нём показан ползун, движущийся

вправо со скоростью V.

Сила

![]() ,

вызывающая движение в этом направлении,

является горизонтальной составляющей

силы P,

то есть

,

вызывающая движение в этом направлении,

является горизонтальной составляющей

силы P,

то есть

![]() ,

где

,

где

![]() – угол между вертикалью и линией

действия силы P.

Этому движению препятствует сила трения

,

где из условия равновесия

– угол между вертикалью и линией

действия силы P.

Этому движению препятствует сила трения

,

где из условия равновесия

![]() ,

вертикальной составляющей силы P.

Так как

,

вертикальной составляющей силы P.

Так как

![]() ,

то сила трения

,

то сила трения

![]() .

.

Возможны следующие три случая:

1.

![]() ,

то есть

,

то есть

![]() =

=

![]() ,

или

,

или

![]() .

Так как

.

Так как

![]() ,

то получаем

,

то получаем

![]() .

Это значит, что при равенстве угла

наклона движущей силы и угла трения

будет сохраняться равномерное движение

или состояние покоя.

.

Это значит, что при равенстве угла

наклона движущей силы и угла трения

будет сохраняться равномерное движение

или состояние покоя.

2.

![]() .

Согласно приведённым выше выкладкам,

получим

.

Согласно приведённым выше выкладкам,

получим

![]() ,

в этом случае будет происходить движение

с ускорением, так как движущая сила

больше силы сопротивления.

,

в этом случае будет происходить движение

с ускорением, так как движущая сила

больше силы сопротивления.

3.

![]() .

Здесь получается соотношение, обратное

предыдущему, то есть

.

Здесь получается соотношение, обратное

предыдущему, то есть

![]() ,

при котором движение будет невозможным,

какую бы силу ни удалось приложить в

направлении движения.

,

при котором движение будет невозможным,

какую бы силу ни удалось приложить в

направлении движения.

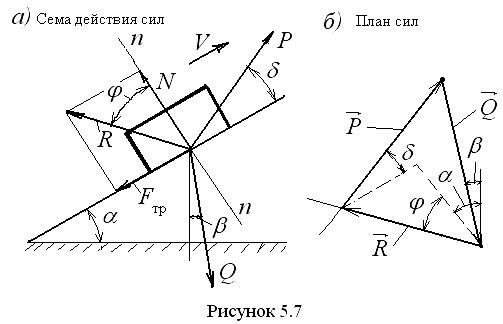

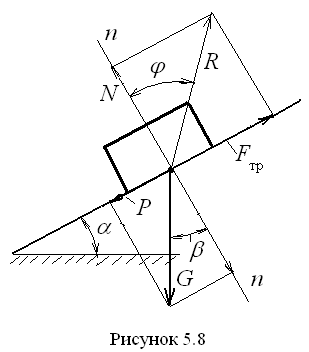

Т р е н и е н а н а к л о н н о й п л о с к о с т и. Рассмотрим ползун, находящийся на наклонной плоскости, образующей угол с горизонтом (рис. 5.7, а). Ползун движется вверх по наклонной плоскости со скоростью под действием движущей силы P, направленной под углом к плоскости. На ползун действует также сила Q под углом к вертикали, прижимая ползун к плоскости. И, наконец, на ползун также действует реакция наклонной плоскости, отклонённая от нормали к ней на угол трения .

Известными

величинами здесь являются сила Q,

угол

и коэффициент трения f

, следовательно, угол

.

Задача заключается в определении

движущей силы P,

необходимой для движения ползуна. Она

решается с помощью сил, действующих на

ползун, согласно уравнению

![]() ,

в котором первый вектор подчёркнут

дважды, так как он задан, два другие

подчеркнуты одной чертой, так как они

известны только по направлению.

,

в котором первый вектор подчёркнут

дважды, так как он задан, два другие

подчеркнуты одной чертой, так как они

известны только по направлению.

Схема

действия сил

План

сил

Построив треугольник сил (план сил) (рис. 5.7, б), приступаем к его решению. Удобнее всего здесь воспользоваться теоремой синусов, согласно которой в косоугольном треугольнике отношение сторон к синусу противолежащего угла является постоянной величиной (необходимые для решения углы указаны на плане сил)

.

.

Знаменатель

правой части может быть заменён на

![]() .

Решая после этого данное выражение

относительно P,

получаем

.

Решая после этого данное выражение

относительно P,

получаем

.

.

Частные случаи.

1.

Сила Q

действует вертикально вниз, тогда

![]() ,

и выражение приобретает вид

,

и выражение приобретает вид

.

.

2.

Сила Q

действует вертикально вниз, сила P

горизонтальна, то есть угол

,

![]() ,

тогда

,

тогда

.

.

С амотормозящаяся

наклонная плоскость.

амотормозящаяся

наклонная плоскость.

Наклонная

плоскость называется самотормозящейся,

если движение по ней вниз под действием

силы тяжести невозможно. Предельным

случаем самотормозящейся наклонной

плоскости является горизонтальная

плоскость, у которой угол наклона

![]() .

Однако движение под действием силы

тяжести становится невозможным и при

некотором значении α,

не равном нулю. Рассмотрим ползун на

наклонной плоскости (рис. 5.8), на который

вертикально вниз действует сила тяжести

.

Однако движение под действием силы

тяжести становится невозможным и при

некотором значении α,

не равном нулю. Рассмотрим ползун на

наклонной плоскости (рис. 5.8), на который

вертикально вниз действует сила тяжести

![]() .

При скольжении ползуна вниз сила трения

направлена

вверх по наклонной плоскости, а полная

реакция

отклонена от нормали n-n

на угол трения

.

Составляющая

силы веса

,

направленная вниз по наклонной плоскости,

является движущей силой и составляет

величину

.

При скольжении ползуна вниз сила трения

направлена

вверх по наклонной плоскости, а полная

реакция

отклонена от нормали n-n

на угол трения

.

Составляющая

силы веса

,

направленная вниз по наклонной плоскости,

является движущей силой и составляет

величину

![]() ,

а так как

,

а так как

![]() ,

то

,

то

![]() .

Силу трения создаёт нормальная

составляющая

полной

реакции

,

причём эта составляющая равна нормальной

составляющей силы веса, т. е.

.

Силу трения создаёт нормальная

составляющая

полной

реакции

,

причём эта составляющая равна нормальной

составляющей силы веса, т. е.

![]() .

Сила трения равна

.

Сила трения равна

![]() .

Если сила

меньше силы трения

,

то движение вниз невозможно. С учётом

имеющихся выражений сил запишем это

условие так:

.

Если сила

меньше силы трения

,

то движение вниз невозможно. С учётом

имеющихся выражений сил запишем это

условие так:

![]() ,

или

,

или

![]() .

Так как

,

то получаем

.

Так как

,

то получаем

![]() ,

или

,

или

![]() .

Это и есть условие

самоторможения наклонной плоскости –

угол наклона плоскости должен быть

меньше угла трения.

.

Это и есть условие

самоторможения наклонной плоскости –

угол наклона плоскости должен быть

меньше угла трения.

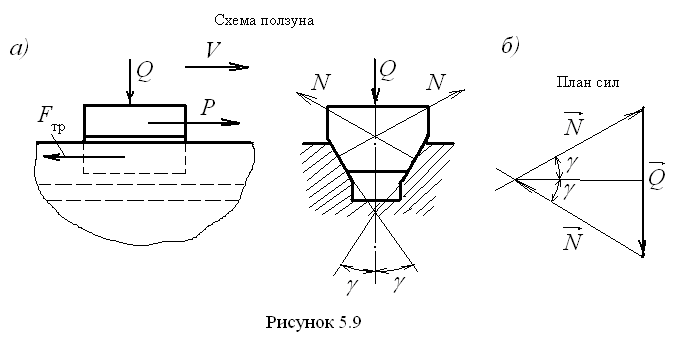

Т р е н и е к л и н ч а т о г о п о л з у н а. Клинчатый ползун часто применяется в виде направляющих металлорежущих станков и другого оборудования, где требуется перемещать вдоль направляющих некоторые устройства, например суппорт станка и др.

Н а

рис. 5.9, а

изображена схема клинчатого ползуна в

двух проекциях. На него действует сверху

вниз сила Q,

которая на боковых наклонных стенках

жёлоба вызывает появление нормальных

реакций N,

а от них затем появляется сила трения

а

рис. 5.9, а

изображена схема клинчатого ползуна в

двух проекциях. На него действует сверху

вниз сила Q,

которая на боковых наклонных стенках

жёлоба вызывает появление нормальных

реакций N,

а от них затем появляется сила трения

![]() .

Известными являются сила Q

и коэффициент трения

.

Требуется определить движущую силу P,

приводящую в движение ползун в направлении

скорости V.

Из плана сил ползуна, который построен

по уравнению равновесия

.

Известными являются сила Q

и коэффициент трения

.

Требуется определить движущую силу P,

приводящую в движение ползун в направлении

скорости V.

Из плана сил ползуна, который построен

по уравнению равновесия

![]() (рис. 5.9, б),

можем определить нормальные составляющие

.

Здесь мы имеем в виду, что, вследствие

симметричности ползуна, модули нормальных

реакций справа и слева равны друг другу,

и поэтому на плане сил они обозначены

одинаково. Итак,

(рис. 5.9, б),

можем определить нормальные составляющие

.

Здесь мы имеем в виду, что, вследствие

симметричности ползуна, модули нормальных

реакций справа и слева равны друг другу,

и поэтому на плане сил они обозначены

одинаково. Итак,

.

Отсюда следует, что

.

Отсюда следует, что

.

Так как движущая сила

.

Так как движущая сила

![]() ,

то

,

то

.

Отношение

.

Отношение

![]() зависит от условий трения в контакте

ползуна с направляющими и от геометрии

зоны контакта. Он называется приведённым

коэффициентом

трения

клинчатого ползуна

и обозначается

зависит от условий трения в контакте

ползуна с направляющими и от геометрии

зоны контакта. Он называется приведённым

коэффициентом

трения

клинчатого ползуна

и обозначается

![]() ,

то есть

,

то есть

,

а движущая сила

,

а движущая сила

![]() .

.

На

горизонтальной плоскости угол

![]() ,

поэтому

,

поэтому

![]() .

.

Потери

мощности на трение в поступательной

кинематической паре определяются

формулой

![]() ,

причём сила трения вычисляется через

реакцию в паре, которую мы научились

определять выше в силовом расчёте групп

Ассура.

,

причём сила трения вычисляется через

реакцию в паре, которую мы научились

определять выше в силовом расчёте групп

Ассура.