Компьютер в нашей жизни / Computers in our life

Lately computers have filled our life. Now they are almost in each family. We have got used to them and we do not imagine our leisure without this miracle-machine.

With the help of computers the Internet has entered into our life. It became an integral part of a life of each person. Now people cannot live a day without checking of mail and visiting their favourite sites. The Internet is not only the assistant in daily work, it is also the other world in which there are mail boxes, libraries, photo galleries, games, shops. By means of the Internet people can travel to different cities, visit tourist places, communicate with people.

Recently many people ask a question: » Is the Internet harmful or useful? «. I think, that on this question there is no certain answer. In fact on the one hand the Internet is a very good and useful thing. And on the other hand it has many negative functions: dependence, the waste of time, money, health.

Certainly, the Internet can be the excellent assistant in information search. But if we spend a lot of time on the Internet we`ll have some problems. We lose a touch with the real world, get in a full dependence on a computer. I think, that it is important to learn to distinguish a side between a real life and a life on the Internet. For that it is necessary to understand, what is really important on the Internet and what is not . And then the Internet will be not the terrible enemy, but the indispensable assistant.

Перевод топика:

В последнее время компьютеры заполнили нашу жизнь. Теперь они почти в каждой семье. Мы привыкли к ним, и мы не представляем себе наш досуг без этой чудо -машины. С помощью компьютеров Интернет вошел в нашу жизнь. Она стала неотъемлемой частью жизни каждого человека . Теперь люди не могут жить ни дня без проверки почты и посещение их любимых сайтов. Интернет является не только помощником в повседневной работе , но и другой мир , в котором Есть почтовые ящики , библиотек, фото галереи, игры , магазины. С помощью Интернета люди могут путешествовать по разным городам , посещение туристических мест , общаться с людьми. В последнее время многие люди задают вопрос: " Является ли Интернет вредно или полезно ? «. Я думаю , что на этот вопрос нет определенного ответа . На самом деле , с одной стороны Интернет является очень хорошей и полезной вещью. А с другой стороны, имеет много негативных функций: зависимость, пустая трата времени , денег, здоровья. Конечно ,Интернет может быть отличным помощником в поиске информации . Но если мы тратим много времени в Интернете мы ` будете иметь некоторые проблемы. Мы теряем связь с реальным миром , попадают в полную зависимость от компьютера. Я думаю, что важно научиться различать грань между реальной жизнью и жизнью в Интернете. Для этого необходимо понять , что действительно важно в Интернете , а что нет . И тогда интернет будет нестрашный враг, но незаменимым помощником .

On April 12 every year the Russian people celebrate Cosmonautics Day in commemoration of the first space flight in the world which was made by Russian citizen. Here are three main dates in the history of space exploration.

October 4 in 1957 the Soviet Union sends the first sputnik in the world into space.

April 12 in 1961 the Russian cosmonaut Yuri Gagarin goes into space and makes one orbit round the Earth in his spaceship Vostok-1.July 21 in 1969 the American astronauts Armstrong and Alidrin land on the Moon.

Since Yuri Gagarin’s flight, Russian space science and engineering have come a long way. According to space experts in the US and Europe Russian takes the lead in almost all space exploration. Russian has launched more than 2300 space vehicles designed to perform a variety of functions. Unmanned satellites have been of great significance in the exploration and peaceful use of outer space. They help us learn more about the relations between processes occurring on the sun and near the earth and study the structure of the upper atmosphere. These satellites are provided with scientific equipment for space navigation of civil aviation and ship, as well as exploration of the World Ocean, the earth’s surface and it’s natural resources.

Russia is known to carry out many orbital manned flights involving over 80 cosmonauts, many of them having flown several times. It is well known that Russian cosmonauts hold the record for the longest time in space (L. Kizim has worked 375 days) and for continuous stay in space (V. Titov and M. Manarov – 365 days). When the 170 million horse power carrier-rocket called “Energia” was successfully tasted in 1987, Russian has gone far ahead of the United States in the space competition. Russian experts believe “Energia” to be able to take explorers to the Moon or bring back to the Earth satellites that went out of operation.

Исследование космоса.

12 апреля каждого года русский народ празднует День космонавтики в ознаменование первого космического полета в мире, который был сделан гражданином России. Вот три основные даты в истории освоения космического пространства.

4 октября 1957 г. Советский Союз посылает первый в мире спутник в космос.12 апреля 1961 году русский космонавт Юрий Гагарин летит в космос и делает один виток вокруг Земли на космическом корабле "Восток-1".

21 июля 1969 году американские астронавты Армстронг и Алидрин приземлились на Луне.

После полета Юрия Гагарина, русская космическая наука и техника прошли долгий путь. Согласно космическим экспертам в США и Европе, россияне лидируют практически во всех космических исследованиях. Русские запустили более 2300 космических аппаратов, предназначенные для выполнения различных функций. Беспилотные спутники имели большое значение в исследовании и мирном использовании космического пространства. Они помогают нам узнать больше об отношениях между процессами, происходящими на Солнце и в околоземном пространстве и изучить структуру верхней атмосферы. Эти спутники оснащены научной аппаратуры для космической навигации гражданской авиации и суден, а также для исследования Мирового океана, земной поверхности и ее природных ресурсов.

Россия известна выполнением многих орбитальных пилотируемых полетов с участием более 80 космонавтов, многие из них летали несколько раз. Хорошо известно, что русским космонавтам принадлежит рекорд самого длительного пребывания в космосе (Л. Кизим работал 375 дней) и самого продолжительного пребывания в космосе (В. Титов и М. Maнаров - 365 дней). Когда была успешно испробована в 1987 году ракета-носитель "Энергия", имеющая 170 миллионов лошадиных сил , россияне ушли далеко вперед от Соединенных Штатов в космической конкуренции. Русские эксперты считают, что "Энергия" имеет возможность проводить исследования на Луне или возвращать на Землю спутники, которые вышли из строя.

1)Мета́ллы (от лат. metallum — шахта, рудник) — группа элементов, обладающая характерными металлическими свойствами, такими как высокая тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность и металлический блеск.

Так же надо посмотреть фотку, написать про цветные и черные, добавить что деляться по способу получения, т.е это мартэновские печи, электрухи и тд. В принципе весь ответ.

2) вот ссылонька http://twt.mpei.ru/ochkov/TM/lection1.htm

3) Полиморфизм металлов. Некоторые металлы при разных температурах могут иметь различную кристаллическую решетку. Способность металла существовать в различных кристаллических формах носит название полиморфизма или аллотропии. Известны полиморфные превращения железа, титана и других элементов.

Температура превращения одной кристаллической модификации в другую называется температурой полиморфного превращения.

При полиморфном превращении меняется форма и тип кристаллической решетки. Это явление называется перекристаллизацией. α,β,γ,δ –обозначение полиморфных превращений (модификации). Тα (титан α)↔ Тβ (титан β) при тем-ре 882.

Полиморфные превращения сопровождаются скачкообразными изменениями свойств Ме: удельный объем, теплопроводность, электрическая проводимость, мех-е св-ва, физ-е св-ва. При температурах ниже 911 °С устойчиво Feα, имеющее кристаллическую решетку ОЦК. Выше 911 °С до 1392 °С устойчиво Feγ, имеющее решетку ГЦК. При нагреве выше 911 °С атомы решетки ОЦК перестраиваются, образуя решетку ГЦК. На явлении полиморфизма основана термическая обработка.

4) Дефекты кристаллического строения, их влияния на свойства металлов. В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают следующие структурные несовершенства:

• точечные (нульмерные)- малые во всех трех измерениях;

• линейные (одномерные) - малые в двух измерениях и сколь угодно протяженные в третьем;

• поверхностные (двухмерные) - малые в одном измерении.

Точеные дефекты

Одним из распространенных несовершенств кристаллического строения является наличие точечных дефектов: вакансий, дислоцированных атомов и примесей.

Вакансия - отсутствие атомов в узлах кристаллической решетки, «дырки», которые образовались в результате различных причин. Образуется при переходе атомов с поверхности в окружающую среду или из узлов решетки на поверхность (границы зерен, пустоты, трещины и т. д. ), в результате пластической деформации, при бомбардировке тела атомами или частицами высоких энергий (облучение в циклотроне или нейтронной облучение в ядерном реакторе). Концентрация вакансий в значительной степени определяется температурой тела. Перемещаясь по кристаллу, одиночные вакансии могут встречаться. И объединяться в дивакансии. Скопление многих вакансий может привести к образованию пор и пустот. Точечные дефекты искажают кристаллическую решетку и ухудшают св-ва Ме.

Линейные дефекты

Основными линейными дефектами являются дислокации. Дислокация - это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей. Дислокации облегчают пластическую деформацию.

Поверхностные дефекты - границы зерен, фрагментов и блоков

Размеры зерен составляют до 1000 мкм. Углы разориентации составляют до нескольких десятков градусов).

Граница между зернами представляет собой тонкую в 5 - 10 атомных диаметров поверхностную зону с максимальным нарушением порядка в расположении атомов.

Строение переходного слоя способствует скоплению в нем дислокаций. На границах зерен повышена концентрация примесей, которые понижают поверхностную энергию. Однако и внутри зерна никогда не наблюдается идеального строения кристаллической решетки. Имеются участки, разориентированные один относительно другого на несколько градусов Эти участки называются фрагментами. Процесс деления зерен на фрагменты называется фрагментацией или полигонизацией.

В свою очередь каждый фрагмент состоит из блоков, разориентированных на угол менее одного градуса . Такую структуру называют блочной или мозаичной. Анизотропия – различие св-в в зависимости от направления испытания.

5) Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии.

Механизм кристаллизации металлов: При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики - центры кристаллизации или зародыши. Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется.

Минимальный размер способного к росту зародыша называется критическим размером, а зародыш - устойчивым. Переход из жидкого состояния в кристаллическое требует затраты энергии на образование поверхности раздела жидкость - кристалл. Процесс кристаллизации будет осуществляться, когда выигрыш от перехода в твердое состояние больше потери энергии на образование поверхности раздела.

Зародыши с размерами равными и большими критического растут с уменьшением энергии и поэтому способны к существованию. Чем больше степень переохлаждения, тем меньше критический размер зародыша и больше число зародышей способно к росту. Чем меньше зерна Ме, тем лучше мех-е св-ва. Строение металлического слитка. 3 зоны.

1мелкокристаллическая корковая зона; 2зона столбчатых кристаллов; 3внутренняя зона крупных равноосных кристаллов.

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации.Образуется мелкозернистая структура. Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты. Растут дендриты с направлением, близким к направлению теплоотвода.

Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называется транскристаллизацией.

Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15...20 % от длины слитка)

Методы исследования металлов: структурные и физические

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию о всех свойствах. Используют несколько методов анализа.

6) фотка в альбоме

7-8 (первая вторая работа)

9. Вещество в твердом состоянии может иметь кристаллическое или аморфное строение. В аморфном веществе, например стекле, атомы расположены беспорядочно, а в кристаллическом — по геометрически правильной схеме, на определенном расстоянии друг от друга.

Общим свойством металлов и сплавов является их кристаллическое строение, характеризующееся определенным закономерным расположением атомов в пространстве. Для описания атомно-кристаллической структуры используют понятие кристаллической решетки, являющейся воображаемой пространственной сеткой с ионами (атомами) в узлах.

Атомно-кристаллическая структура может быть представлена изображением не ряда периодически повторяющихся объемов, а с одной элементарной ячейкой. Элементарной ячейкой называется ячейка, повторяющаяся во всех трех измерениях. Трансляцией этого наименьшего объема можно полностью воспроизвести структуру кристалла

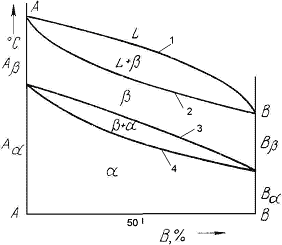

10) Диаграммы состояния двухкомпонентных сплавов. Построение диаграмм. Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от

концентрации и температуры (рис. 4.5).

Рис. 4.5. Диаграмма состояния

Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы. Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки. Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации – точками солидус. По кривым охлаждения строят диаграмму состава в координатах: по оси абсцисс –концентрация компонентов, по оси ординат – температура. Шкала концентраций показывает содержание компонента В. Основными линиями являются линии ликвидус (1) и солидус (2), а также линии соответствующие фазовым превращениям в твердом состоянии (3, 4). По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава. Основные линии, правило отрезков. линия ликвидус acb-это тем-ра выше которой сплавы находятся в жидком состоянии, состоит из двух ветвей, сходящихся в одной точке;

линия солидус ecf-это тем-ра ниже которой сплавы находятся в твердом состоянии, параллельна оси концентраций стремится к осям компонентов, но не достигает их;

С- эвтектическая

точка. Количественные изменения в

сплавах данной системы подчиняются

Правилу

отрезков :Отношение

фаз весовое или в % обратно пропорционально

отрезкам, заключенным между точками,

показывающими состав сплава и состав

фазы.

11

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния

температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов (рис. 1) на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства.

В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы- феррит и аустенит, а также химическое соединение - цементит. Аустенит g-Fe - твердый раствор углерода в g-железе. Предельная растворимость углерода в g-железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160...200 НВ.

Цементит

Fе3С

- химическое соединение железа с

углеродом, содержащее 6,67% vглерода.

Температура плавления ~1250°С. Время его

устойчивости уменьшается с повышением

температуры: при низких температурах

он существует бесконечно долго, а при

температурах, превышающих 950°С, за

несколько часов распадается на железо

и графит. Цементит имеет точку Кюри

(210°С) и обладает сравнительно высокими

твердостью (800 НВ и выше) и хрупкостью.

Ледебурит

– двухфазная

структура, эвтектическая смесь аустенита

и цементита с содержанием углерода

4,3%, продукт кристаллизации жидкого

сплава при т=1147.

Перлит

- двухфазная

структура, эвтектоидная смесь феррита

и цементита пластинчатого строения с

содержанием С- 0,83%, продукт распада

аустенита при т=727.

Линия ABCD - линия начала кристаллизации

сплава (ликвидус), линия AECF - линия конца

кристаллизации сплава (солидус).ECF-линия

эвтектического превращения, EC-линия

ограниченной растворимости С в А,

GSGP-линия

полиморфного превращения, PSK-линия

эвтектоидного превращения, PQ-линия

ограниченной растворимости С в феррите.

• стали -

до 2,14% С, не содержат ледебурита;• чугуны

- более 2,14%

С,

содержат ледебурит.В зависимости от

содержания углерода (%) железоуглеродистые

сплавы получили следующие названия:•

менее 0,83 - доэвтектоидные

стали;• 0,83

- эвтектоидные

стали;•

0,83...2 - заэвтектоидные

стали;•

2...4,3 - доэвтектические

чугуны;•

4,3...6,67 - заэвтектические

чугуны. Другой

источник:

Любая

разновидность термической обработки

состоит из комбинации четырех основных

превращений, в основе которых лежат

стремления системы к минимуму свободной

энергии 1.

Превращение перлита в аустенит

![]() ,

происходит при нагреве выше критической

температуры А1,

минимальной

свободной энергией обладает аустенит.

,

происходит при нагреве выше критической

температуры А1,

минимальной

свободной энергией обладает аустенит.

![]() 2.

Превращение аустенита в перлит

2.

Превращение аустенита в перлит![]() ,

происходит при охлаждении ниже А1,

минимальной свободной энергией обладает

перлит:

,

происходит при охлаждении ниже А1,

минимальной свободной энергией обладает

перлит:

![]() 3.

Превращение аустенита в мартенсит

3.

Превращение аустенита в мартенсит![]() ,

происходит при быстром охлаждении ниже

температуры нестабильного равновесия

,

происходит при быстром охлаждении ниже

температуры нестабильного равновесия

![]()

4.

Превращение мартенсита в перлит

![]() ;

– происходит при любых температурах,

т.к. свободная энергия мартенсита больше,

чем свободная энергия перлита.

;

– происходит при любых температурах,

т.к. свободная энергия мартенсита больше,

чем свободная энергия перлита.

![]() )

)

12-13 в работе есть про 13 типа высокопрочные ля ля ля тополя_)

Строение сплавов. Под сплавом понимают вещество, полученное сплавлением или спеканием двух или более Ме или Ме с неМе. Сплавы плавятся и кристаллизуются в интервале тем-р. В-ва составляющие сплав наз-ся – компоненты. Совокупность сплавов данных компонентов наз-ся система. Fe-C – сплавы система железо-углерод, Cu-Sn – медь –олово, Cu-As – медь-мышьяк.

Основные фазы, возникающие в металлических сплавах. В сплавах образуются фазы – это обособленная, однородная часть системы, отличающаяся одинаковым составом, строением и св-вами. Фазы: чистые компоненты, жидкие р-ры, твердые р-ры, химические соединения.

16

ТО- процесс теплового воздействия на сталь, с целью искусственного изменения ее структуры и и Св-в заданного направления. В основе ТО лежат фазовые превращения, происходящие при определенных тем-рах и обусловленные ими структурные изменения. Тем-ра при которой происходят превращения наз-ся критической тем-рой. PSK (727)- нижняя критическая тем-ра, GS-Ас3- верхняя критическая тем-ра, ES-Асм- верхняя критическая тем-ра. В углеродистых сталях в зависимости от тем-ры нагрева и скорости охлаждения, возможны следующие превращения: 1)Превращение феритно-цементитной смеси в аустенит при нагреве выше Ас1. П(Ф+Ц)→А. Превращение является диффузионным процессом Ф+П(Ф+Ц3) →А+Ф- доэвтектоидные стали. П(Ф+Ц3)+Ц2→А+Ц2- заэвтектоидные стали. При нагреве выше верхней критической тем-ры сталь приобретает однородную аустенитную структуру. 2) Превращение переохлажденного аустенита. При медленном охлаждении ниже Ас1, аустенит диффузионным путем распадается на Ф+Ц2. (Другой источник: Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежат стремления системы к минимуму свободной энергии 1. Превращение перлита в аустенит , происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает аустенит.

2. Превращение аустенита в перлит , происходит при охлаждении ниже А1, минимальной свободной энергией обладает перлит:

3. Превращение аустенита в мартенсит , происходит при быстром охлаждении ниже температуры нестабильного равновесия

18) Отжиг- это предварительная ТО, нагрев стали до заданной температуры, выдержка и медленное охлаждение.

Цели отжига:1. Снятие внутренних напряжений, возникших в результате предшествующей обработки2. Получение минимальной твердости. 3. Исправление структуры. 4. Устранение дендридной ликвации (химической неоднородности

Отжиг 1 рода – вид термической обработки, направленный на формирование равновесной структуры стали, подвергнутой предварительной пластической деформации. Не сопровождается фазовыми превращениями или они не имеют значения для решения практической задачи.

19

1.Рекристаллизационный отжиг применяется для снятия наклепа, возникшего при холодной пластической деформации. Тн=Тр+(100…150 С).

2. Низкий отжиг для снятия внутренних напряжений Тн=Ас1 - (50..100С)

3. Диффузионный отжиг (гомогенизация) для выравнивания хим. состава в пределах каждого зерна Тн=(0,8 – 0,85) Тпл. τ выд.=16-48 час.

Отжиг II рода.– устранение последствий предварительной термической обработки, повышение равновесности структуры. Сопровождается фазовыми превращениями, которые определяют структуру м свойства стали.

4. Неполный отжиг сопровождается частичной фазовой кристаллизацией и исправляет перлитную составляющую. Тн =Ас1+ (30..50С). Неполный отжиг для доэвтектоидных сталей не применяется.

5. Полный отжиг применяется для доэвтектоидных сталей. Недостаток отжига-большая длительность процесса. Тн=Ас3+ (30…50С)

6. Изотермический отжиг.

20)

Закалка – нагрев выше Ас3 и Ас1 с выдержкой и быстрым охлаждением со скоростью выше верхней критической. Цель закалки – повысить плотность(твердость) стали за счет образования мартенсита.

Полная закалка Тн=Ас3+ (30…50С) Ф+П = А = М

Неполная закалка Тн=Ас1+(30…50С) Ц2+П = А +Ц2 = М+Ц2

В качестве закалочных сред применяются

-Вода

-Масло

-Соли, щелочи(растворы)

-Расплавы солей

Выбор среды охлаждения определяется хим составом стали, конфигурацией изделия, необходимостью получения конкретной структуры.

Охлаждение в жидкой среде осуществляется в 3 этапа

-Этап пленкообразования Т>Ткип

-Этап пузырькового кипения Т=Ткип, скорость охл макс

-Этап конвективного теплообмена Т<Ткип, скорость охл мин

Закаливаемость – Способность повышать твердость при нагреве, зависит тока от содержания С. Стали в которых C<0,3% незакаливвающиеся.

Прокаливаемость – способность закаливаться на опр глубину. Дкр – критический диаметр – это макс диаметр цилиндра, который полностью закаливается. Прокаливаемость определяется легирующими элементами. Чем их больше, тем прокаливаемость лучше. 1.Закалка в одном охладители для углеродистых сталей применяется вода, для легированных масло. Конечная структура мартенсит недостаток максимальное закалочное напряжение.

21) Отпуск – это нагрев закаленной стали ниже Ас1, выдержка и охлаждение на воздухе. Цели отпуска

1. Повысить вязкость стали при сохранении высокой прочности и твердости.

2. Уменьшить закалочное напряжение.

3. Получить более устойчивые структуры

Виды

-1Низкий отпуск Тн=150-200С М-Мо(мартенсит отпуска) Режущий и штамповочный инструмент, детали из низкоуглеродистых легированных сталей.

-2Средний отпуск Тн=350-400С М-То(троостит отпуска) Цель получить макс значения предела упругости

-3Высокий отпуск Тн=500-600С М-Со(сорбид отпуска) Обеспечить хорошее сочетание прочности и ударной вязкости.

Влияние лег элементов на отпуск

Млег+Цлег(К)+Аост

+легирующие элементы повышают устойчивость Млег и Аост к нагреву, поэтому легированные стали можно отпускать до более высоких Т; Твердость карбидов выше чем Ц в углеродистых сталях, поэтому износостойкость легированных сталей выше; У высоколегированных сталей наблюдается явление вторичной твердости

-Наблюдается явление отпускной хрупкости. Отпускная хрупкость 1 рода наблюдается при Т=300-400С причины- возникновение объемного напряженного состояния вызванного неоднородным распадом А. Необратимый процесс.

Отпускная хрупкость 2 рода. Причина – выделение фосфора, азота и тд в виде фосфидов и нитридов, которые охрупчивают сталь. Процесс обратимый. Избежать моно с помощью быстрого охлаждения.

22) Химико-термическая обработка. Цементация стали.

ХТО – нагрев детали до заданной Т в хим. активной среде. Во время выдержки поверхность насыщается каким-либо элементом из внешней среды. В результате изменяется хим состав и свойства поверхностного слоя. Условия осущ ХТО

Наличие во внешней среде насыщающего элемента в активном атомарном состоянии.

Растворимость насыщенного элемента в основном металле

Достаточно высокая Т процесса

Стадии ХТО

Диссоциация

Адсорбция

Диффузия

В результате ХТО образуется диффузионный слой детали, отличающийся от исходного материала хим составом, структурой и свойствами.

Цементация- процесс насыщения углеродом поверхностного слоя деталей из малоуглеродистой (до 0,3% С) стали в целях придания ему большей твердости при достаточно вязкой сердцевине детали. В зависимости от среды, в которой протекает процесс, различают цементацию:

а) в твердом;

б) в газообразном;

в) жидком карбюризаторе.

Глубина цементации – 0,5…2,3 мм.

Средняя скорость науглероживания – 0,08…0,1 мм/ч.

Температура – 950…980 0С.

В соответствии с изменением содержания углерода по глубине цементованный слой можно разделить на три зоны:

заэвтектоидная (перлит + тонкая сетка цементита). С = 1 – 1,1%;

эвтектоидная (перлит). С = 0,85%;

доэвтектоидная (перлит + феррит).

Детали, прошедшие цементацию в твердом карбюризаторе, подвергают термической обработке, виды и режимы которой определяют маркой стали, глубиной цементации, назначением детали и ее конфигурацией.

Преимущества газовой цементации перед твердой:

продолжительность процесса уменьшается в 1,5- 2 раза;

снижается себестоимость производства;

регулирование цементованного слоя и содержания углерода;

механизация процесса.

Жидкостную цементацию производят в расплавленных солях, содержащих активные добавки SiC и NaCN при температуре 820 – 900 0С.

Время – 20…40 мин.; - толщина цементованного слоя – 0,1- 0,2 мм.

Время – до 2 часов; - толщина цементованного слоя – до 0,6 мм.

Применяют для мелких деталей.

Недостаток: неравномерность глубины цементации.

Преимущества:

возможность производить закалку деталей непосредственно после цементации;

отсутствие окалины и обезуглероживания поверхности.

23) ХТО – нагрев детали до заданной Т в хим. активной среде. Во время выдержки поверхность насыщается каким-либо элементом из внешней среды. В результате изменяется хим состав и свойства поверхностного слоя. Условия осущ ХТО

-Наличие во внешней среде насыщающего элемента в активном атомарном состоянии.

-Растворимость насыщенного элемента в основном металле

-Достаточно высокая Т процесса

Стадии ХТО

-Диссоциация

-Адсорбция

-Диффузия

В результате ХТО образуется диффузионный слой детали, отличающийся от исходного материала хим составом, структурой и свойствами.

Азотирование – процесс насыщения азотом поверхностного слоя деталей, изловленных из черных металлов. Качество азотированного слоя определяется соотношением в нем структурных фаз, зависящим от состава стали, температуры азотирования, времени выдержки, степени диссоциации аммиака. Легирующие элементы: (алюминий, хром, молибден, ванадий) образует с азотом твердые и стойкие нитриды. Азотированию подвергают стали, содержащие в качестве легирующих элементов по крайней мере алюминий и хром.

Температура азотирования – 500 0С;

Скорость дифундирования азота вглубь – 0,01 мм/ч.;

Время – 60-70 часов, глубина азотированного слоя – 0.6…0,7 мм.

Преимущества:

азотированная поверхность обладает устойчивостью против коррозии на воздухе, в пресной воде, в паровоздушной среде, в газовой среде.

Недостатки:

при азотировании детали увеличиваются в размерах и могут деформироваться. Поэтому азотированные детали подвергают либо полированию, либо шлифованию.

Применение: для изделий, от которых требуется высокая циклическая прочность, большая твердость, износостойкость (коленчатые валы, цилиндры двигателей, поршневые кольца, седла клапанов, борштанги и др.).