- •1. Описать технологию плавки стали 35хнмл в электродуговой печи с основной футеровкой (плавка с окислением), подробно описать: а) шихтовые материалы; б) раскисление; в) температура заливки форм

- •2. Описать технологию приготовления чугуна кч30-6, более подробно описать: а) шихтовые материалы; б) модифицирование; в) отжиг белого чугуна на ковкий (график)

- •3. Описать технологию плавки чугуна сч20: а) плавка в вагранке; б) подробно описать процесс модифицирования чугуна

- •4. Описать технологию плавки стали 35л в электродуговой печи с кислой футеровкой, подробно описать: а) особенности кислых сталей и кислых шлаков; б) раскисление стали.

- •10. Способы интенсификации процесса сталеварения

- •5. Описать технологию приготовления чугуна сч35: а) плавка в индукционной печи; б) подробно изложить процесс модифицирования чугуна

- •6. Шлаки и их роль в сталеплавильном производстве

- •11. Условия удаления фосфора из стали

- •7.Диффузионное раскисление стали под белым шлаком

- •8. Серый чугун, свойства и область применения.

- •9. Шихтовые материалы, применяемые для плавки чугуна.

- •12. Материалы, применяемые для легирования стали.

- •13. Описать технологию плавки чугуна в индукционной печи промышленной частоты, более подробно изложить: а) модификаторы, применяемые для модифицирования серого чугуна; б) методы модифицирования

- •14. Требования к шихте при кислой и основной плавки стали.

- •15. Описать технологию выплавки стали 110г13л методом переплава, в том числе: а) подобрать плавильный агрегат; б) шихтовые материалы; в) шлаковый режим.

- •16. Разливка стали. Температурный и скоростной режимы разливки стали.

- •17. Поверхностные дефекты стальных отливок

- •18. Требования,предъявляемые к раскеслителям стали

- •19. Особенности кислого и основного процессов плавки стали.

- •20. Область применения отливок из белого и ковкого чугуна

- •22. Синтетический чугун : шихтовые материалы; особенности технологии; плавильная печь

- •23. Микроструктура серого чугуна. Основные структурные составляющие. Классификация по графиту и матрице.

- •26. Особенности расчета шихты методом подбора.

- •25. Топливо и флюсы применяемые при плавки чугуна.

- •27. Особенности расчета шихты аналитическим и графическим методом.

- •28. Методы раскисления стали.

- •30. Технология получения чугуна с вермикулярным графитом, в том числе: а) шихтовые материалы; б) особенности технологии

- •29. Огнеупоры, применяемые для футировки плавильных агрегатов

- •31. Технология плавки чугуна с шаровидным графитом, более подробно изложить: а) шихтовые материалы; б) особенности технологии

- •32. Классификация легированных чугунов.

- •33. Марки, составы и свойства жаропрочных и жаростойких чугунов.

- •34. Особенности конвертерной плавки стали (бессемеровский процесс.

- •35. Особенности конверторной плавки стали (томасовский процесс и кислородный).

31. Технология плавки чугуна с шаровидным графитом, более подробно изложить: а) шихтовые материалы; б) особенности технологии

Технология получения высокопрочного чугуна с шаровидным графитом включает два основных этапа: плавку и обработку чугуна добавками, сфероидизирующими графит. Получение требуемой микроструктуры достигается либо непосредственно в литом состоянии, либо путем термической обработки.

Состав шихты должен обеспечивать получение требуемого химического состава чугуна. Обычно этот чугун имеет повышенное значение углеродного эквивалента. При ваграночной плавке в шихте содержится повышенное количество чушковых чугунов.

Наиболее целесообразно применять электроплавку и особенно дуплекс-процессы. Для дуплекс-процесса ДП-ИТП (дуговая печь – индукционная тигельная печь промышленной часты) состав шихты будет следующий: возврат, стальные отходы, графит, ферросилиций, ферромарганец. Чугун, переливаемый в индукционную печь, имеет следующий химический состав (в %): 3,6-3,8 С, 1,7-1,8 Si, 0,3-0,4 Mn, < 0,012 S, < 0,06 Р, < 0,05 Cr, < 0,4-0,65 Ni, < 0,01-0,03 Cu. По сравнению с серым чугуном он имеет на 0,4 % больше углерода, на 0,2-0,3 % меньше марганца и очень низкое содержание серы.

Процесс плавки должен обеспечивать получение чугуна с заданной температурой. Температура чугуна на выдаче из печи по термопаре погружения составляет 1480-1530 °С, а температура начала заливки по пирометру соответственно 1370-1400 °С.

Получение шаровидной формы графита в чугуне возможно путем обработки расплава различными модификаторами, содержащими Mg, Се, Y и другие сфероидизации графита в ВЧ применяют Ni–Cu–Mg, Ni–Cu–Si–Mg, Ni–Si–Ca–Mg и также комплексные модификаторы ЖКМК, КМ и другие, в состав которых входят Mg, Ca, Si и РЗМ.

Для получения ВЧ применяют цериевые модификаторы: ферроцерий (40-55 % Се, 18-25% La, 10-12 % Nd, 7 % Pr), мишметалл (52 % Се, 24 % La, 5 % Pr), цериевый мишметалл МЦ40, МЦ65 (цифра обозначает минимальное содержание Се). Кроме того, используют кремнийцериевые лигатуры типа «СИИТМИШ» и «СЦЕМИШ». Однако стабильное получение шаровидной формы графита в чугуне при помощи этих лигатур возможно лишь для тонкостенного литья или при заливке в кокиль.

Известны комплексные модификаторы Ц1 (6-5 % РЗМ, 2-4 % Mg, 4-12 % Ва, 10-18 % Al, 29-17 % Si, остальное – Fe) и Ц2 (11- 18 % РЗМ, 1,5-3,5 % Mg, 0,05-5,0 % А1, 0,2-1,8 % Zr, 12-27 % Fe, остальное – Si). Эти модификаторы обеспечивают стабильное получение чугуна с шаровидным графитом и воспроизводимость свойств металла в отливках с толщиной стенки до 150 мм. Расход этих модификаторов для получения ВЧ составляет 1,2-2 % от массы металла. При вводе 0,6-0,8 % модификатора получается чугун с вермикулярным графитом.

В противоположность сфероидизирующим модификаторам некоторые элементы являются демодификаторами, в связи с чем их содержание (в %) и чугуне не должно превышать: 0,009 Pb, 0,003 Bi, 0,026 Sb, 0,08 As, 0,04 Тi, 0,13 Sn, 0,3 Al. Влияние демодификаторов частично и полностью устраняется добавкой ремодификаторов, например Се.

При вводе в чугун металлического магния происходит его интенсивное испарение. Пары магния сгорают с выделением белого дыма. Реакция происходит очень быстро и носит бурный характер. Для уменьшения пироэффекта применяют лигатуры с содержанием магния не выше 12-15 % или смеси как с большой плотностью, содержащие никель и медь, так и более легкие, содержащие кремний и кальций.

Для получения отливок без отбела рекомендуется после ввода сфероидизирующего модификатора проводить вторичное графитизирующее модифицирование, которое способствует также уменьшению усадочных дефектов и внутренних напряжений. При этом в качестве модификатора применяют обычно ферросилиций ФС75.

Способы обработки жидкого чугуна сфероидизирующими модификаторами связаны, как правило, с применением специальных устройств для ввода магния или лигатур, дающих пироэффект, которые помещают в колокольчик К, зарядную камеру ЗК. При помощи колокола модификатор можно вводить в копильник или в ковш в автоклаве.

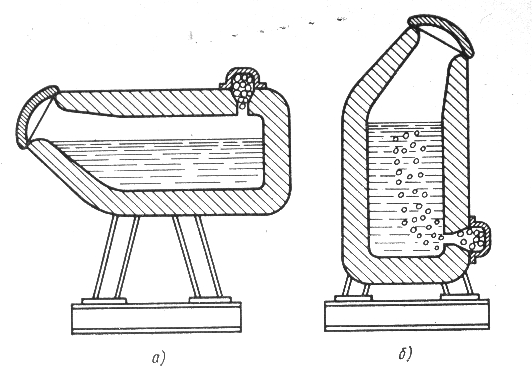

Широкое распространение получили герметизированные ковши (ГК) конвертерного или барабанного типа. Объединение М ЗК ГК (где М – металл) реализуется в виде способа, показанного на рис.1.

положение ковша: а – перед обработкой; б – во время обработки

Рис.1. Герметизированный ковш

Лигатуры, не дающие пироэффекта, можно вводить в открытый ковш или в форму; можно применять магниевый пруток, механически вводимый в расплав или в испаритель, состыкуемый с ГК.

Наиболее простым способом является модифицирование лигатурами в ковше. Так, лигатуру Ni–Mg–Се вводят непосредственно в разливочный ковш. Вместе с лигатурой дают также ферросилиций и легирующие добавки. Однако лигатура Ni–Mg–Се имеет высокую стоимость, и большее распространение получили способы модифицирования чистым магнием.

При модифицировании чугуна происходят также обессеривание и дегазация, поэтому дозировка модификатора определяется расходом его на эти процессы, главным образом на соединение с серой. Необходимое количество магния (% от массы металла) можно определить по формуле: Mg = [(0,04-0,1) + 0,76 (Sи – S0)] А-1, где Sи и S0 – исходное и остаточное содержание серы; 0,04-0,1 % – остаточное содержание магния в чугуне (0,04 для высококачественных чушковых чугунов; 0,05 – для чугунов с худшими наследственными свойствами и до 0,1 для толстостенных отливок); А – коэффициент усвоения магния (зависит от способа модифицирования и температуры чугуна; при введении лигатуры Ni–Mg при 1400 °С А = 0,6-0,7, при 1500 °С А = 0,4-0,5).

При недостаточном количестве остаточного магния разуется смешанный или вермикулярный графит, а при избытке – частичный или полный отбел. При вводе модификатора в виде чистого магния в ковшах открытого типа копильник при помощи колокола расход магния 3ависимостн от температуры чугуна составляет 0,4-7 %; причем, чем выше температура металла, тем меньше исход магния. Магний в виде лигатуры вводят в количестве 2-2,5 % от массы металла. Расходы магния и лигатур снижаются, если их вводить в специальных автоклавах или в ковшах под давлением. При этом возрастает температура кипения магния обеспечивается медленное парообразование и создаются условия для максимального усвоения магния. Расход магния при модифицировании в автоклавах или герметизированных ковшах снижается до 0,20-0,35 % от массы обрабатываемого металла.