Восстановление деталей автоматической наплавкой под слоем флюса.

Цель работы: 1. Знакомство с наиболее распространенным способом

восстановления деталей;

2. Знакомство с технологическими параметрами наплавки, от

которых зависит качество;

3. Знакомство с оборудованием и материалами,

применяемыми при восстановлении деталей.

Достоинства автоматической наплавки под флюсом:

1) высокая производительность (в 5-10 раз выше ручной);

2) высокое качество шва;

3) экономия электродных материалов (при ручной наплавке – 20-30 %, при автоматической – 2-3 %);

4) значительная экономия электроэнергии;

5) условия труда оператора на установке для автоматической наплавки значительно лучше, чем при ручной;

6) не требуется высокая квалификация исполнителя.

Автоматическая наплавка под флюсом получила широкое распространение в ремонтной практике.

Оборудование для автоматической наплавки под флюсом.

Узлы установки для наплавки:

1) станок или другое устройство для вращения (перемещения) детали;

2) автоматическая наплавочная головка;

3) источник питания сварочной дуги.

Устройство головки А-580М.

Головка предназначена для автоматической наплавки под флюсом деталей, имеющих форму тел вращения диаметром от 40 до 650 мм. Головка устанавливается на суппорте токарного станка. Наплавляемая деталь закрепляется в патроне станка или в центрах. Станок также оборудуют дополнительными уменьшающими редукторами.

Техническая характеристика головки А-580М:

1. Диаметр применяемой электродной проволоки 1-3 мм.

2. Сварочный ток до 600 А.

3. Скорость подачи электродной проволоки 49-408 м/ч.

4. Регулирование скорости подачи – ступенчатое (сменные шестерни).

5. Скорость наплавки 12-40 м/ч (коробка скоростей станка).

6. Вертикальный ход головки 325 мм.

7. Скорость вертикального перемещения головки 0,25 м/мин, привод – электрический.

Головка А-580М состоит из следующих узлов:

Подающий механизм.

Мундштуки.

Подвески.

Механизм подъема колонны с суппортом.

Кронштейн с бункером для флюса.

Пульт и шкаф управления.

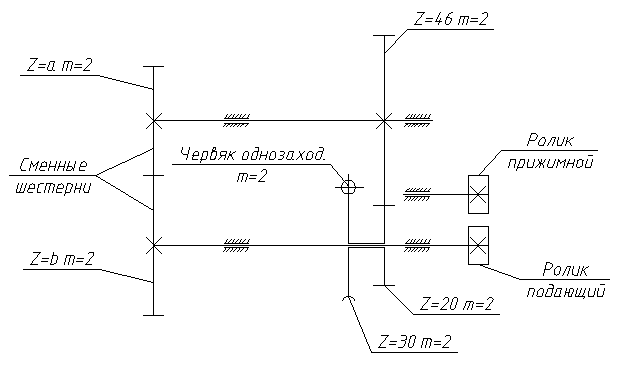

Кинематическая схема подающего механизма

Рис. 11

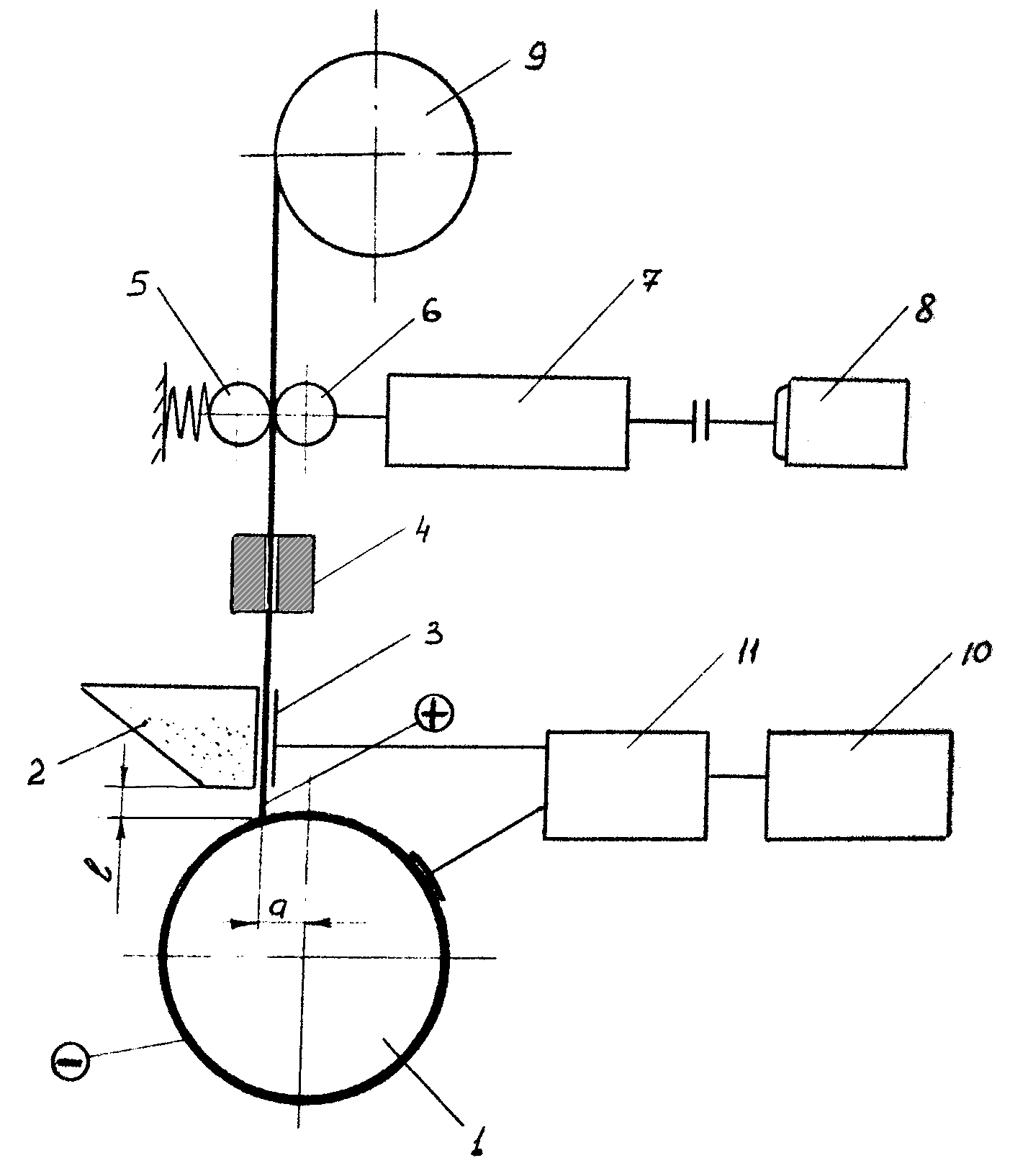

П ринципиальная

схема наплавочной головки

ринципиальная

схема наплавочной головки

Рис. 10

1- деталь; 2- бункер; 3- мундштук; 4- очиститель от ржавчины; 5- прижимной ролик; 6- ведущий ролик; 7- редуктор; 8- электродвигатель; 9- кассета с проволокой; 10- выпрямитель; 11- аппаратный ящик

Скорость подачи электродной проволоки устанавливается сменными шестернями по зависимости:

где

где

Vпод – скорость подачи электродной проволоки, м/ч

a – число зубьев ведущей шестерни.

b – число зубьев ведомой шестерни.

Выбор режимов наплавки:

Исходя из диаметров наплавляемой детали согласно графику величина тока равно 200 А ( D = 170 мм).

По выбранной величине тока подбираем необходимый диаметр проволоки из таблицы 2.

I = 120…200 A; d = 1,6 мм.

Скорость подъёма электродной проволоки:

Скорость наплавки:

Частота вращения детали:

Вылет

электрода:

Величина

смещения электрода:

Толщина

слоя наплавки:

мм,

мм,

где

мм – износ детали на сторону.

мм – износ детали на сторону.

-

общий припуск на обработку на сторону,

мм.

-

общий припуск на обработку на сторону,

мм.

Далее из таблицы 3 выбираем марку электродной проволоки: твердость наплавленного слоя 200 НВ – марка Св – 0,8.

Наиболее часто при наплавке применяется флюс АН – 348 А. Он хорошо защищает наплавочный металл, дуга горит устойчиво, незначительно выделение вредных газов, хорошо счищается шлак с наплавочного металла.

Время на наплавку:

где

- длина наплавляемой поверхности, мм.

- длина наплавляемой поверхности, мм.

- толщина наплавки, мм.

-

диаметр наплавляемой детали, мм.

-

диаметр наплавляемой детали, мм.

– диаметр

электродной проволоки, мм.

– диаметр

электродной проволоки, мм.

-

скорость подачи электродной проволоки,

м/ч (корректируется по стандартному

ряду)

-

скорость подачи электродной проволоки,

м/ч (корректируется по стандартному

ряду)

-

КПД наплавки (

-

КПД наплавки ( )

)