- •Введение

- •1 Анализ исходной информации для разработки проекта

- •1.1 Служебное назначение объекта производства и критический анализ предъявляемых к нему требований

- •1.2 Обоснование производственной программы выпуска изделий и выбор вида организации производственного процесса

- •1.3 Анализ технологичности конструкции изделия

- •2 Разработка технологического процесса сборки изделия «стойка передняя»

- •2.1 Выбор формы организации производственного процесса сборки

- •2.2 Выбор методов достижения требуемой точности изделия

- •2.3 Технологический процесс сборки изделия

- •3 Разработка технологического процесса изготовления деталей «фланец» и «звездочка»

- •3.1 Служебное назначение деталей и критический анализ технических требований и норм точности.

- •3.1.1 Деталь «Фланец»

- •3.1.2 Деталь «Звездочка»

- •3.2 Выбор вида и формы организации производственного процесса

- •3.3 Анализ технологичности конструкции деталей.

- •3.3.1 Деталь «Фланец».

- •3.3.2 Деталь «Звездочка».

- •3.4 Обоснование выбора полуфабриката или технологического процесса получения заготовки

- •3.5 Обоснование выбора технологических баз.

- •3.6 Выбор способов и обоснование количества переходов по обработке поверхностей заготовки

- •3.7 Обоснование последовательности обработки поверхностей заготовки (составление маршрута)

- •3.8 Расчет припусков, межпереходных размеров и допусков

- •3.9 Оформление чертежа заготовки

- •3.10 Назначение режимов обработки

- •3.11 Нормирование переходов

- •3.12 Компоновка из переходов операций, определения их структур и выбор технологического оборудования

- •3.13 Оформление технологической документации

- •3.14 Разработка технических заданий на проектирование специального оборудования и технологической оснастки

- •4. Конструкторские разработки

- •4.1 Расчет и проектирование приспособление для сверления отверстий в заготовке «Фланец»

- •4.2 Силовой расчет приспособления

- •Определение сил и моментов резания

- •Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •Исходное уравнения для расчета зажимного усилия Рз

- •Расчет коэффициента надежности закрепления к.

- •4.3. Описание конструкции и работы приспособления.

- •4.3 Расчет привода перемещения и поворота стола рентген аппарата.

- •5 Научно-исследовательские разработки

- •5.1 Обзор программ для имитационного моделирования объектов машиностроительного производства.

- •5.2 Разработка имитационной модели производственной ячейки.

- •If Заготовки.Cont.Empty then

- •5.3 Анализ работы имитационной модели производственной ячейки.

- •Заключение

- •Литература

2 Разработка технологического процесса сборки изделия «стойка передняя»

2.1 Выбор формы организации производственного процесса сборки

Определим уточнено форму организации производственного процесса изготовления узла «Стойка передняя» [3, с.19]. Для этого найдем показатель массовости:

где

- показатель массовости технологического

процесса. Физический смысл показателя

массовости – средняя загрузка рабочих

мест.

- показатель массовости технологического

процесса. Физический смысл показателя

массовости – средняя загрузка рабочих

мест.

-суммарная

трудоемкость обработки изделий по всем

операциям технологического процесса

(формула 2.1);

-суммарная

трудоемкость обработки изделий по всем

операциям технологического процесса

(формула 2.1);

-

такт, интервал времени между последовательным

выпуском двух экземпляров одноименных

изделий, мин/шт:

-

такт, интервал времени между последовательным

выпуском двух экземпляров одноименных

изделий, мин/шт:

где

- эффективный, действительный фонд

времени работы оборудования в расчетном

периоде, час;

- эффективный, действительный фонд

времени работы оборудования в расчетном

периоде, час;

-

программа выпуска изделий в расчетном

периоде: год, квартал, месяц, шт.

-

программа выпуска изделий в расчетном

периоде: год, квартал, месяц, шт.

m - число операций технического процесса.

-

суммарное принятое число рабочих мест

по всем операциям.

-

суммарное принятое число рабочих мест

по всем операциям.

Для определения формы организации производства (расчета коэффициента массовости) необходимо задать сменность работы и определить эффективный фонд времени работы оборудования:

где

- число календарных дней в году ;

- число календарных дней в году ;

-

число выходных и праздничных дней в

году;

-

число выходных и праздничных дней в

году;

q - продолжительность работы в смену, 8 ч.;

-

число предпраздничных дней в году;

-

число предпраздничных дней в году;

-

время сокращения смены в предпраздничный

день, 1час.;

-

время сокращения смены в предпраздничный

день, 1час.;

S - число смен работы в сутки;

вр - затраты времени на ремонт оборудования в процентах к годовому фонду 2-12%;

вн - затраты времени на наладку оборудования в процентах к годовому фонду 4-12%;

Шуточное время на сборочную операцию массового производства рассчитывают по формуле [2, с. 68].

Где

–

основное технологическое время, мин;

–

основное технологическое время, мин;

– вспомогательное

время, мин;

– вспомогательное

время, мин;

–

время

на отдых и личные надобности в процентах

(4…6%) от оперативного времени (

–

время

на отдых и личные надобности в процентах

(4…6%) от оперативного времени ( ),

мин;

),

мин;

-время

на обслуживание рабочего места в

процентах (2…6%) от оперативного времени

(

-время

на обслуживание рабочего места в

процентах (2…6%) от оперативного времени

( ),

мин;

),

мин;

– поправочный

коэффициент на оперативное время,

учитывающий число приемов, выполняемых

сборщиком.

– поправочный

коэффициент на оперативное время,

учитывающий число приемов, выполняемых

сборщиком.

Найдем:

(2.1)

(2.1)

Общее оперативное время на сборку стойки определяется по формуле:

Найдем:

Время на отдых и личные надобности:

Время на обслуживание рабочего места:

Число основных рабочих определяют по формуле:

где

- действительный годовой фонд времени

рабочих, ч [1, с. 150, 121, 86];

- действительный годовой фонд времени

рабочих, ч [1, с. 150, 121, 86];

-

коэффициент перевыполнения нормы

выработки (1).

-

коэффициент перевыполнения нормы

выработки (1).

Получим:

-

при обработке большой номенклатуры ДСЕ

возможна организация групповых ПЛ или

участка с не поточной формой организации

производства [3, с.19].

-

при обработке большой номенклатуры ДСЕ

возможна организация групповых ПЛ или

участка с не поточной формой организации

производства [3, с.19].

Для производственного процесса изготовления «Стойки передней» выбрали непоточную форму организации. Рабочие места на производстве расположены по группам однотипного оборудования. Несоблюдение прямоточности движения при обработке, различие в трудоемоксти операциях, частые переналадки оборудования для обработки деталей различных наименований характеризует выбранный нами тип производства – мелкосерийный.

2.2 Выбор методов достижения требуемой точности изделия

Процесс сборки изделия «Стойка передняя» состоит из двух этапов: сборка из отдельных деталей сборочных единиц (узловая сборка) и сборка из предварительно собранных сборочных единиц, деталей и покупных деталей изделий, выпускаемых заводом (общая сборка).

Детали при соединении в сборочные единицы, а сборочные единицы при соединении в готовое изделие сохраняют определенное положение в пределах заданной точности. В некоторых случаях при сборке выдерживают зазор, обеспечивающий взаимное перемещение деталей, а в других — необходимый натяг, обеспечивающий прочность соединения.

При проектировании «Стойки передней» провели размерный анализ, с помощью которого достигли правильного соотношения взаимосвязанных размеров и определили допустимые отклонения. Расчеты выполнили на базе теории размерных цепей.

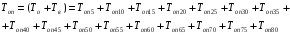

Проведем расчет 14и-звенной конструкторской линейной размерной цепи, изображенной на рисунке 2.1 [2, c.39].

Формулируем задачу: обеспечить требуемую величину зазора АΔ между торцами пластины суппорта и пластины тормозного диска (рис.2.1) во избежание их биения.

Допуск

на толщину тормозного диска в соответствии

с чертежом равен 0,1 мм. Суппорт покупной,

и его допуск на размер толщины пластины

суппорта изготавливают по 9 квалитету

точности, допуск z

.

.

Ход поршня суппорта равен 10 мм. Этого достаточно, чтоб обеспечить плотного прилегания поверхностей пластин суппорта и тормозного диска.

Все остальные размеры деталей выполнены согласно их чертежам.

Для выполнения служебного назначения поворотного механизма, необходимо, чтобы минимальная величина замыкающего звена зазора АΔ была равна 0,1, а максимальная 1,3 мм.

Устанавливаем номинальную величину, координату середины поля допуска Δ0 и величину допуска ТΔ замыкающего звена.

Верхнее

и нижнее

и нижнее

предельные отклонения замыкающего

звена равны:

предельные отклонения замыкающего

звена равны:

Тогда

Следовательно,

В размеры, влияющие на величину АΔ и строим размерную цепь.

Рисунок 2.1 - Схема размерной цепи А

Рассчитываем номинальные размеры всех составляющих звеньев:

Задача математически не определена.

Из технической документации на стойку переднюю выпишем данные:

А1=193 мм; А2=19 мм;А3=40 мм; А4=19,5 мм; А5=5 мм; А6=45 мм; А7=8 мм;

А8=21 мм; А9=15,5 мм; А10=10 мм;А11=6 мм; А12=15 мм; А13=25 мм.

Алгебраическая

сумма номинальных размеров составляющих

звеньев равна номинальному размеру

замыкающего звена:

Рассчитывается средняя величина допуска составляющего звена:

Далее выбрали метод достижения требуемой точности замыкающего звена, который подходит для мелкосерийного производства – метод регулирования.

Конструкцией «Стойки передней» предусмотрена возможность решения размерной цепи А методом регулирования, применяя перемещения корпуса суппорта по направляющим ползунам и создание натяга между ползуном и корпусом суппорта с помощью винтов.

В качестве компенсирующего звена выберем звено А13.

Установим экономичные для мелкосерийного производства допуски на размеры всех составляющих звеньев по 11 квалитету, кроме уже известных в начале условия.

Рассчитываем наибольшую возможную компенсацию:

Определим число ступеней компенсаторов:

Скорректируем допуски на звенья, чтоб получить N целым числом. Для быстрого подбора нужных нам значений, создали формулу в программе Microsoft Excel.

Теперь считаем размера плоского калибра-пробки для регулирования суппорта:

Назначаем координаты середин полей допусков всех звеньев:

Назначим координаты середин полей допусков А1, А3-А13, как для основных валов и отверстий:

Рассчитаем уравнение:

Определим размер плоского калибра-пробки:

А2К-0,13; или 19-0,13;

Выполним проверку правильности расчета, вычислив предельные размеры замыкающего звена:

Используем компенсатор:

Полученное

значение соответствует заданной величине

зазора

,

которая может изменятся от 0,1 до 1,3.

Расчет выполнен правильно.

,

которая может изменятся от 0,1 до 1,3.

Расчет выполнен правильно.