- •Введение

- •1 Выбор электродвигателя. Кинематический раcчет

- •2 Расчет зубчатой передачи

- •Дальнейший расчет ведем для зубьев колеса т.К. Отношение [σF]/ yf для него меньше.

- •3 Предварительный расчет валов

- •4 Конструирование элементов зубчатой передачи

- •5 Конструирование корпуса редуктора

- •6 Первый этап компоновки редуктора

- •7 Выбор подшипников и расчет их долговечности

- •8 Подбор шпонок и проверка прочности шпоночного соединения

- •9. Второй этап компоновки редуктора

- •10 Уточненный расчет валов

- •11 Выбор посадок основных деталей редуктора

- •12 Смазка редуктора

- •13 Технология сборки редуктора

- •14. Выбор муфты

2 Расчет зубчатой передачи

Примем для шестерни и колеса разные марки стали, но одинаковые виды термообработки.

По таблице 3.3 [2] примем для шестерни Сталь 45 улучшенную с твердостью HB 230, для колеса Сталь 45 улучшенную с твердостью HB 200.

2.1 Определим предельно допустимые напряжения:

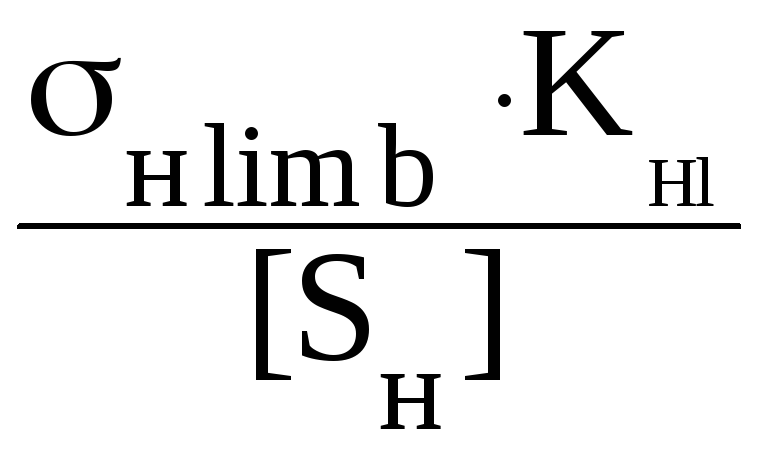

[σн]= ,

(7)

,

(7)

где σhlimb – предел контактной выносливости при базовом числе циклов определяемый по формуле (8); KHl коэффициент долговечности; Sн - коэффициент запаса.

σHlimb=2HB+70. (8)

При длительной эксплуатации коэффициент долговечности KHl =1;

коэффициент запаса Sн =1,2. После подстановки получим:

[σн1]

=![]() =482

(МПа)

=482

(МПа)

[σн2]

=![]() =428

(МПа)

=428

(МПа)

Расчетное допускаемое напряжение определим по формуле:

[σн]=0,45∙( [σн1]+ [σн2] ) (9)

После подстановки получим:

[σн]=0,45∙( 482+428)=410 (МПа)

Проверка [σн] 1,23[σн2]

410(МПа)526(МПа)

Условие выполнено.

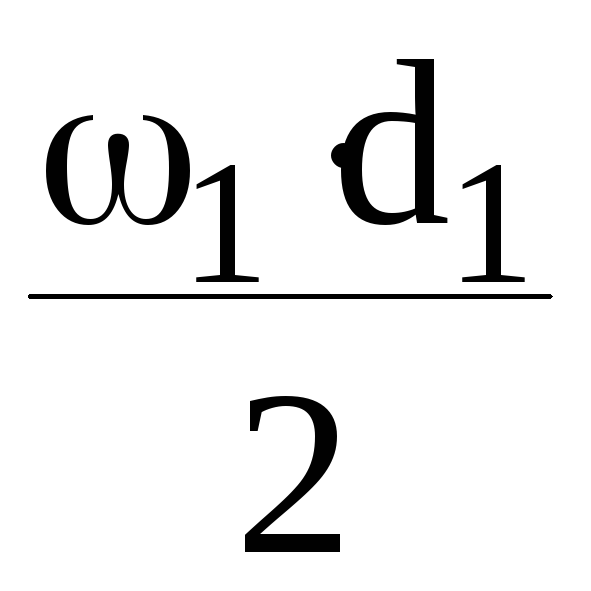

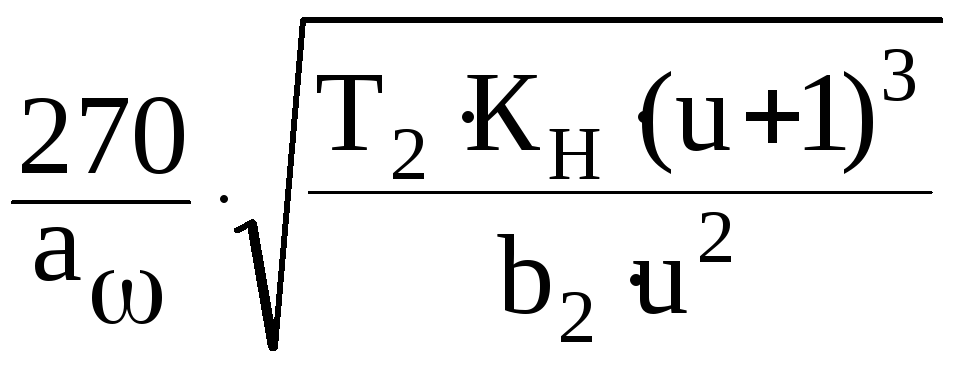

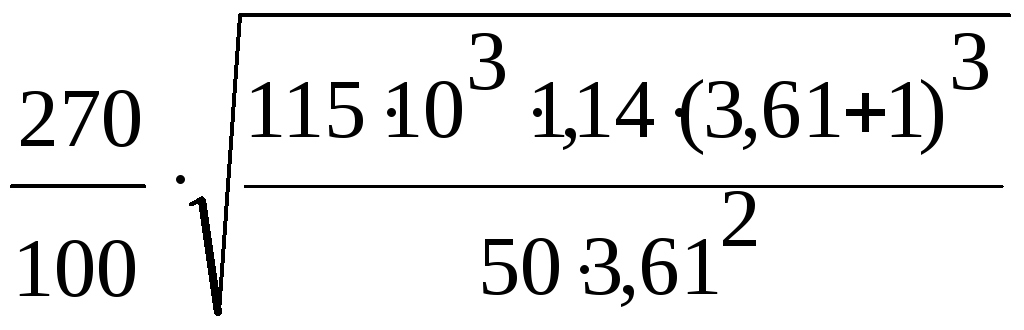

2.2 Опредедяем межосевое расстояние по формуле:

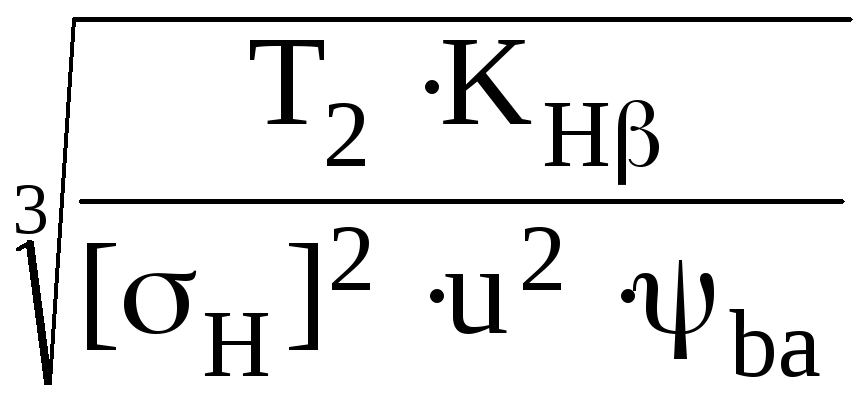

аω=ka∙(u+1)∙ ,

(10)

,

(10)

где Т2- вращающий момент на ведомом валу; при симметричном расположении колеса относительно опор коэффициент KH=1,2;

u – передаточное число;

[σн] – предельно допустимое напряжение;

ba- коэффициент ширины венца по отношению к межосевому расстоянию. По рекомендациям ГОСТ 2185-65; bа=0,5; для косозубых колес kа=43.

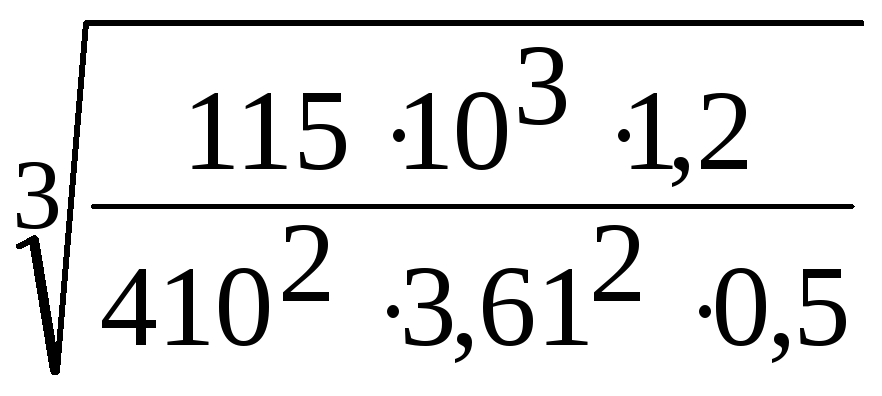

После подстановки получим:

аω=43∙(3,61+1)∙ =99,4

(мм)

=99,4

(мм)

Принимаем

аω=100

(мм)

Принимаем

аω=100

(мм)

2.3 Нормальный модуль зацепления определим по формуле:

mn=(0,01…0,02) аω. (11)

После подстановки получим:

mn=(0,01…0,02)∙100= 1…2(мм)

По ГОСТ 9563-60 принимаем mn=2 (мм)

2.4 Принимаем угол наклона зубьев β=30º. Определим числа зубьев шестерни и колеса по формулам:

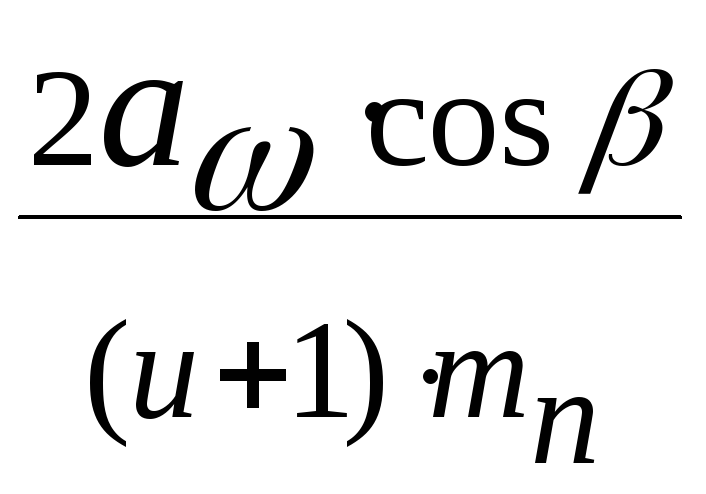

z1= ;

(12)

;

(12)

z2= z1∙u. (13)

После подстановки для шестерни и колеса соответственно получим:

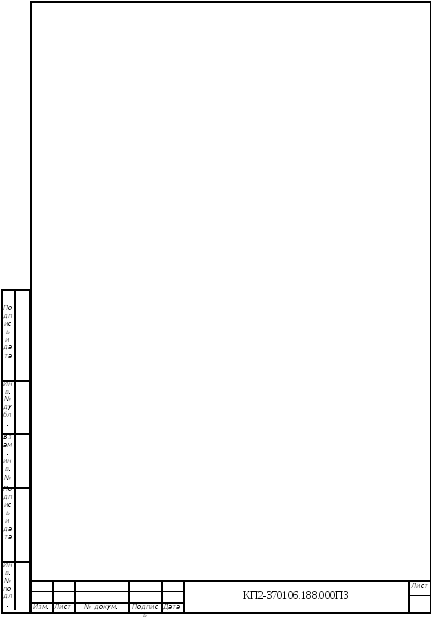

z1=![]() =18,79

=18,79

Тогда принимаем z1=19.

z2= 19∙3,61=68,6

Принимаем z2=69.

Уточняем передаточное число

u =69/19=3,63

![]()

Допускается до 2,5%.

2.5 Уточним угол наклона зубьев β по формуле:

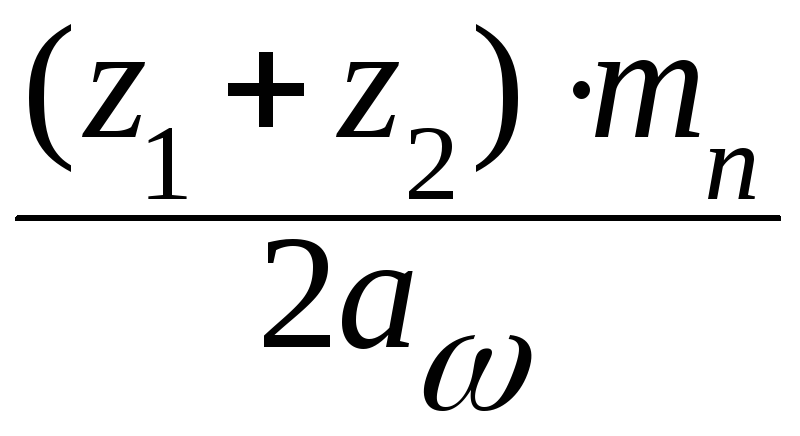

cosβ= .

(14)

.

(14)

После подстановки получим:

cosβ=![]() =0,88

=0,88

Угол β=28,3576º

2.6 Основные размеры зубчатой пары:

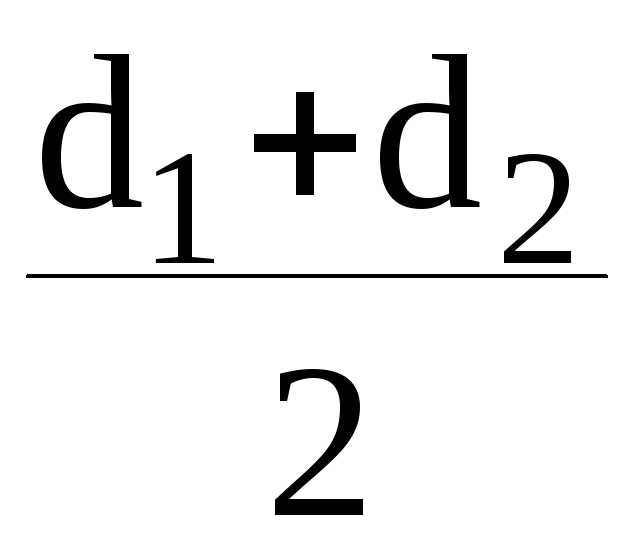

Определим делительные диаметры по формуле:

d=![]() ∙z.

(15)

∙z.

(15)

После подстановки для шестерни и колеса соответственно получим:

d1=![]() ∙19=43,18

(мм)

∙19=43,18

(мм)

d 2=

2=![]() ∙69=156,82

(мм)

∙69=156,82

(мм)

Проверим межосевое расстояние по формуле:

аω= .

(16)

.

(16)

После подстановки получим:

аω=![]() =100

(мм)

=100

(мм)

Определим внешние диаметры окружности вершин зубьев шестерни и колеса по формуле:

da=d+2mn. (17)

После подстановки для шестерни и колеса соответственно получим:

da1=43,18+2∙2=47,18 (мм)

da2=156,82+2∙2=160,82 (мм)

Определим диаметры впадин зубьев:

df1= d1-2.4m=43,18-2,4·2=38,38(мм)

df2= d2-2.4m=156,82-2,4·2=152,02(мм)

Ширину колеса и шестерни определим по формуле:

b2=ψba·aω; (18)

b1=b2+5 (мм.) (19)

После подстановки получим:

b2=0,5·100=50 (мм)

b1=50+5=55 (мм)

Коэффициент ширины шестерни по отношению к диаметру определим по формуле:

bd=![]() .

(20)

.

(20)

После подстановки получим:

bd=![]() =1,27

=1,27

Среднюю окружную скорость определим по формуле:

ν= .

(21)

.

(21)

После подстановки получим:

ν=![]() =3,3

(м/с)

=3,3

(м/с)

П ри

такой скорости для косозубых колес

назначают 8-ю степень точности.

ри

такой скорости для косозубых колес

назначают 8-ю степень точности.

2.7 Проверим допустимое контактное напряжение, для этого по формуле определим коэффициент нагрузки:

KH=KH∙KH∙KH, (22)

где по таблице 3.5[2] при bd=1,27 симметричном расположении колеса и твердости HB<350 принимаем KH=1,06; по таблице 3.4[2] при 8-й степени точности и 5 м/с KH=1,08; при НВ<350 и 5 м/с KH=1,0.

После подстановки получим:

KH=1,08∙1,06∙1=1,14

Проверяем допустимое контактное напряжение по формуле:

σH= ≤[σH].

(23)

≤[σH].

(23)

После подстановки получим:

σH= =379(МПа)

≤ 410 (МПа)

=379(МПа)

≤ 410 (МПа)

Условие прочности выполнено.

2.8 Силы, действующие в зацеплении, определим по формулам:

окружную:

Ft=![]() ;

(24)

;

(24)

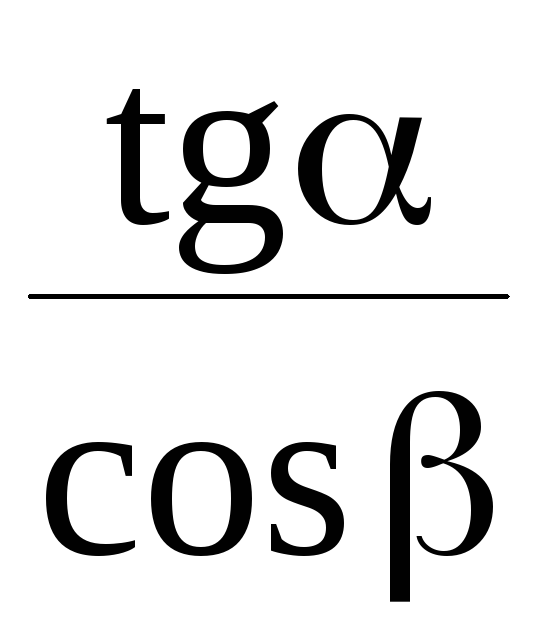

радиальную:

Fr=Ft∙ ;

(25)

;

(25)

осевую:

Fа= Fr∙tgα. (26)

После подстановки получим:

Ft=![]() =1528

(H)

=1528

(H)

![]() Fr=

Fr=

![]() =632(H)

=632(H)

Осевая сила в шевронных колесах Fа=0 (H), т.к. осевые силы, действующие на каждую половину шеврона, уравновешиваются.

2.9 Проверим зубья на выносливость по напряжениям изгиба по формуле:

σF=

σF=![]() ≤

[σF]

(27)

≤

[σF]

(27)

где - KF- коэффициент нагрузки ,определяем по формуле:

KF=KF∙KFv, (28)

По таблице 3.7 при bd=1,27, симметричном расположении колес и твердости HB<350- KF=1,1. По таблице 3.8 при твердости HB<350, скорости =3,3 м/с и

8-й степени точности получим KFv=1,15. После подстановки получим:

KF=1,1∙1,15=1,27

YF- коэффициент формы зуба, выбираемый в зависимости от эквивалентных чисел зубьев, определяемых по формуле:

zν1= .

(29)

.

(29)

После подстановки для шестерни и колеса соответственно получим:

zν1=![]() =

28

=

28

zν2=![]() =

101

=

101

Эквивалентные числа зубьев соответственно равны YF=3,84, YF=3,6.

Коэффициент Yβ определим по формуле:

Yβ=1-![]() .

(30)

.

(30)

После подстановки получим:

Yβ=1-![]() =0,8

=0,8

Коэффициент КFα определим по формуле:

КFα= ,

(31)

,

(31)

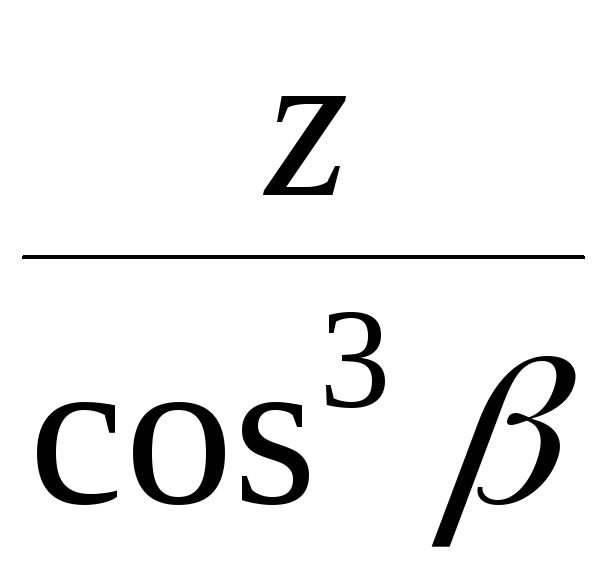

где - коэффициент торцового перекрытия εа=1,5; n-степень точности торцового покрытия колеса. После подстановки получим:

КFα

=![]() =0,92

=0,92

Допускаемые напряжения при проверке иHBjljkljghgkjjktt

зубьев на выносливость по напряжениям изгиба определим по формуле:

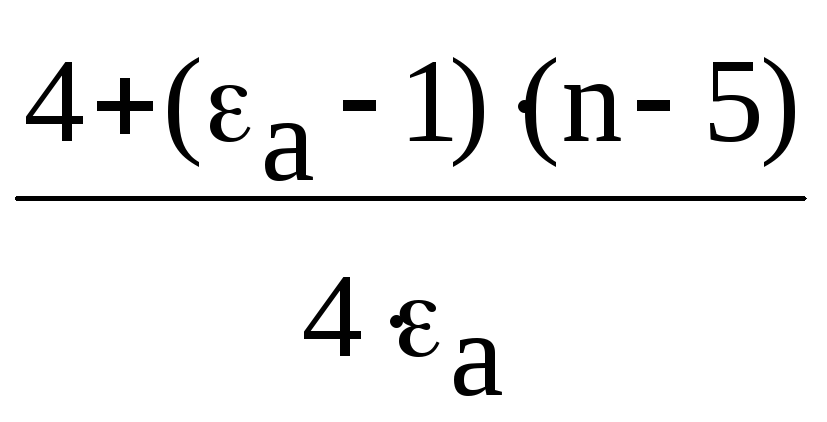

[σF]= .

(32)

.

(32)

г де

по таблице 3.9 для Стали 45 нормализованной

при твердости HB<350,

Flimb=1,8

HB.

де

по таблице 3.9 для Стали 45 нормализованной

при твердости HB<350,

Flimb=1,8

HB.

После подстановки для шестерни и колеса соответственно получим:

Flimb1=1,8∙230=415 (МПа)

Flimb2=1,8∙200=360 (МПа)

Коэффициент запаса [SF] определим оп формуле:

[SF]=[SF]∙[SF]; (33)

где [SF]- коэффициент учитывающий нестабильность свойств материала зубчатых колес [SF]=1,75; [SF]- коэффициент, учитывающий способ получения заготовок для зубчатых колес. Для поковок и штамповок [SF]=1,0.

После подстановки получим:

[SF]=1,75∙1,0=1,75

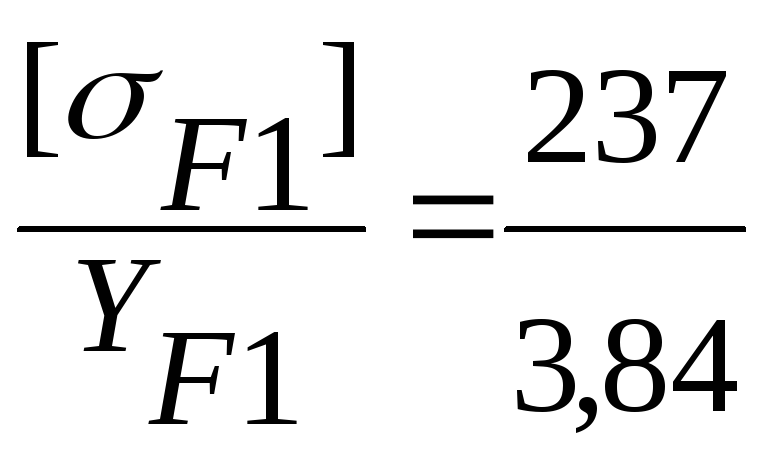

После подстановки данных в формулу (32) получим:

[σF1]=![]() =237

(МПа)

=237

(МПа)

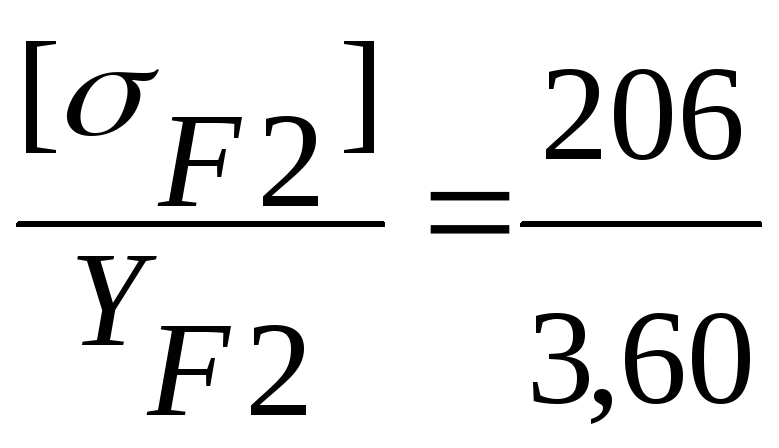

[σF2]=![]() =206

(МПа)

=206

(МПа)

Найдем отношение [σF]/ YF соответственно для шестерни и колеса:

=

61

=

61

=

57,2

=

57,2

![]()