- •1 Обзор существующих конструкций

- •В) червячный

- •2 Описание и принцип действия разработанного механизма

- •3 Расчёты, подтверждающие работоспособность

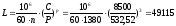

- •3.1 Расчет и выбор электродвигателя

- •3.2 Кинематический рачет

- •3.3 Силовой расчет передачи

- •3.4 Расчеты типовых элементов механизма

- •3.4.1 Расчёт работоспособности вала

- •3.4.2 Расчеты зубчатой передачи

- •3.4.3 Проверка работоспособности передачи винт-гайка

- •3.4.4 Расчёт шпоночных соединений.

- •3.4.5 Проверка работоспособности подшипников:

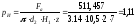

3.4.3 Проверка работоспособности передачи винт-гайка

Допустимое давление в резьбе для пар трения закалённая сталь по бронзе:

[p]=10..12 МПа.

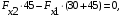

Основным критерием работоспособности передачи является износостойкость, которая оценивается по среднему давлению между витками резьбы винта и гайки:

МПа,

МПа,

где Fa – осевая нагрузка на передачу, Н;

d2 – средний диаметр резьбы, мм;

мм

– рабочая высота профиля для трапецеидальной

резьбы;

мм

– рабочая высота профиля для трапецеидальной

резьбы;

– число

витков резьбы в гайке (НГ

– высота гайки, Р-ход резьбы).

– число

витков резьбы в гайке (НГ

– высота гайки, Р-ход резьбы).

Тогда запас равен :

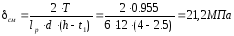

3.4.4 Расчёт шпоночных соединений.

Исходные данные:

Шпонка 4×4×10 ГОСТ 23360-78.

Призматическая шпонка рассчитывается на смятие и на срез.

Из условия прочности на смятие рассчитывается часть шпонки, выступающая из вала:

σсм [σсм];

[σсм];

,

,

где [σсм]=30..50 МПа – допустимое напряжение смятия;

T – крутящий момент на валу;

мм

– рабочая длина шпонки, мм

мм

– рабочая длина шпонки, мм

h -- высота шпонки, мм.

t1 -глубина паза вала, мм.

d- диаметр вала, мм.

Так

как σсм [σсм],

то прочность

на смятие обеспечена.

[σсм],

то прочность

на смятие обеспечена.

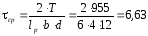

Условие прочности на срез:

τср [τср];

[τср];

,

,

где [τср]=100 Мпа.

МПа

МПа

Прочность шпонки на срез обеспечена.

Запас прочности:

.

.

3.4.5 Проверка работоспособности подшипников:

Исходные данные:

Выбраны подшипники:

-

На ведущем валу: 200 Гост 8338-75

-

На ведомом валу: 1000905 Гост 8338-75

Схема крепления подшипников – враспор:

требуемая долговечность работы подшипника:

LN=18250 часов;

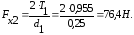

крутящий момент T1 = 0,955 Н м,

осевая нагрузка действующая на вал Fa/=500 Н,

скорость вращения вала n=1380 об/мин,

делительный

диаметр зубчатого

колеса d1=25

мм.

зубчатого

колеса d1=25

мм.

Выбран радиально – упорный подшипник.

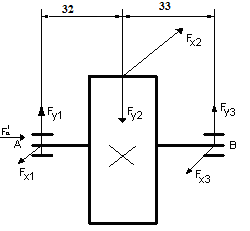

Расчет подшипников на ведущем валу как более нагруженных:

(Если проверку пройдут подшипники на ведущем валу, то пройдут проверку и на ведомом)

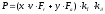

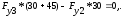

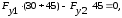

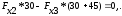

Рассчитаем эквивалентную нагрузку Р:

где x – коэффициент радиальной нагрузки;

υ – коэффициент, учитывающий какое кольцо вращается (для внутреннего υ =1);

Fr – радиальная нагрузка на подшипник, Н;

y – коэффициент осевой нагрузки;

Fa – осевая нагрузка на подшипник с учётом осевой составляющей от действия радиальной нагрузки, Н;

kT – коэффициент, учитывающий температуру подшипника (при t<100ºC, kT=1);

kδ – коэффициент безопасности (нагрузка с лёгкими толчками и кратковременными перегрузками до 125% номинальной нагрузки, kδ=1,1).

30

45

Рисунок 3.4.5.1 – Схема действия сил

Таблица 3.4.5.1 – Определение реакций опор и осевой силы

|

Горизонтальная плоскость |

Вертикальная плоскость |

|

|

|

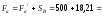

В свою очередь:

48,78

Н;

48,78

Н;

32,52

Н.

32,52

Н.

Рассчитаем осевые составляющие для более нагруженной опоры:

18,21

Н,

18,21

Н,

где e=0,56 – вспомогательный коэффициент (x=0,44; y=1,00).

Таким образом, имеем:

–

результирующая

осевая нагрузка для подшипника В:

518,21

Н;

518,21

Н;

–

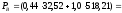

эквивалентная

динамическая нагрузка:

532,52

Н;

532,52

Н;

– динамическая грузоподъёмность: С= 8500 Н, (табличное значение по каталогу для данного подшипника)

–

долговечность

подшипника:

ч.;

ч.;

–

запас

долговечности:

;

;

Можно сделать следующий вывод: срок службы подшипников достаточен.

ЗАКЛЮЧЕНИЕ

В результате проделанной выше работы был спроектирован необходимый механизм с учетом требований критерия проектирования, условий эксплуатации и других параметров работы и выполненными расчетами подтверждена работоспособность этого механизма.

ЛИТЕРАТУРА

-

Соломахо В.Л., Томилин Р.И., Юдовин Л.Г Приборостроение. Дипломное проектирование. Учебное пособие для высших учебных заведений. Изд.2, стереотипное, Минск. "Дизайн ПРО", 2002

-

Справочник конструктора-приборостроителя. Детали приборов/ В.Л.Соломахо, Р.И.Томилин, Б.В.Цитович, Л.Г. Юдовин.-Мн.: Выш. Шк., 1990.- 440с.

-

Анурьев В.И Справочник конструктора-машиностроителя.- В 3-х т.- Т.I.- 3. – 6-е изд., перераб. и доп. – М,: Машиностроение, 1982.- 736с., 576с., 557с.

-

Решетов Д.Н. Детали машин: Учебник для студентов машиностр. и механич. спец. вузов.- Изд. 4-е, перераб. и доп. – М.: Машиностроение, 1989.- 496с.

-

Томилин Р.И., Цитович Б.В. Передачи зубчатые цилиндрические. Учебно-методическое пособие. Часть 2. Разработка эскизного и технического проекта – Мн.: БГПА, 1993.- 95с.

-

Зубчатые передачи: Справочник / Е.Г. Гинзбург, Н.Ф.Голованов, Н.Б. Фирун, Н.Т. Халебский; Под общ. ред. Н.Г. Гинзбурга. – 2-е изд. Перераб. и доп. – М.: Машиностроение, 1980. – 416с.

-

Скойбеда А. Т. Детали машин и основы конструирования. 2-е изд., перераб, Вышэйшая школа, 2006,-560с.

-

Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. Пособие для машиностроительных вузов.- Изд. 4-е перераб.- М.Ж Высшая школа, 1985.-368с.

-

Орлов. П.И. Основы конструирования: Справочно – методическое пособие в 2- х кн. – Кн.1, 2. – М.: Машиностроение, 1988. – 560с., 544с.

-

Допуски и посадки. Справочник. В 2-х ч./В.Д.Мягков, М.А.Палей, А.Б.Романов, В.А.Брагинский. – Л.: Машиностроение, 1983. – Ч.1. – 543с.].

-

Кудрявцев В.Н. Детали машин: Учебник для студентов машиностроительных специальностей вузов. – Л.: Машиностроение, Ленингр. отд-ние, 1980. – 464с.

-

Перель Л.Я. Подшипники качения. Расчет, проектирование и обслуживание опор: Справочник. – М.: Машиностроение, 1983. – 543с.

-

Комиссар А.Г. Уплотнительные устройства опор качения: Справочник. М.:Машиностроение, 1979.- 702с.

-

Лариков Е.А. , Вилевская Т.И. Узлы и детали механизмов приборов: Основы теории и расчета. – М. : Машиностроение, 1974, - 328с.

-

Батанов М.В., Петров Н.В. Пружины: - М.: Машиностроение, 1968. – 216с.

-

Андреева Л.Е. Упругие элементы приборов . – 2-е изд., перераб. и доп. – М.: Машиностроение, 1981. – 392с.

-

Технологичность конструкции изделия: Справочник / Ю.Д. Амиров, Т.К. Алферова, П.Н. Волков и др.; Под. Общ. Ред. Ю.Д. Амирова – 2-е изд., перераб. И доп. – М.: Машиностроение, 1990. – 268с. (Б –ка констр.) .

11,124

Н;

11,124

Н;

16,686

Н.

16,686

Н.

30,56

Н;

30,56

Н;

45,84

Н.

45,84

Н.