- •1 Обзор существующих конструкций

- •В) червячный

- •2 Описание и принцип действия разработанного механизма

- •3 Расчёты, подтверждающие работоспособность

- •3.1 Расчет и выбор электродвигателя

- •3.2 Кинематический рачет

- •3.3 Силовой расчет передачи

- •3.4 Расчеты типовых элементов механизма

- •3.4.1 Расчёт работоспособности вала

- •3.4.2 Расчеты зубчатой передачи

- •3.4.3 Проверка работоспособности передачи винт-гайка

- •3.4.4 Расчёт шпоночных соединений.

- •3.4.5 Проверка работоспособности подшипников:

3.3 Силовой расчет передачи

Целью силового расчета является определение сил и моментов, действующих на звенья передачи.

Таблица 3.3.1 – Исходные данные для расчета силовых параметров передачи

|

Наименование параметра |

Обозначение, единица |

|

1. Подводимая (потребляемая) мощность |

Р =60, Вт |

|

2. Угловая скорость колеса |

ω=62,8, рад/с |

|

2а. Линейная скорость рейки |

V=30, мм/с |

|

3. Число зубцов колеса |

Z1=20, Z2=46 |

|

3а. Диаметр колеса (сектора) |

dw= 57.5, мм |

|

3б. Угол наклона зуба |

βw =0 , град |

|

3г. Угол зацепления в торцовой плоскости |

αwt = 20, град |

|

4. Передаточное отношение |

U12 = 2, 3 |

|

5. Коэффициент внешней динамической нагрузки |

Kдин = 1,05 |

|

6. Коэффициент перегрузки |

Kпер = 1,15 |

|

7. Коэффициент трения в зацеплении зубьев |

= 0,15 |

Таблица 3.1.2 – Расчет силовых параметров передачи

|

Определяемая величина |

Расчетная формула |

|

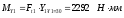

1. Момент на колесе |

|

|

1а. То же, при перегрузке |

|

|

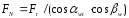

3. Окружная сила в зубчатой передаче |

|

|

4. Радиальная сила на колесе |

|

|

5. Осевая сила на колесе |

|

|

6. Нормальная сила на рабочей поверхности зубьев |

|

|

7. Коэффициент нагруженности контакта |

При

|

|

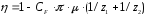

8. Коэффициент полезного действия цилиндрической передачи |

|

|

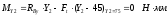

9. Момент на ведомом валу |

|

|

Примечания 1. В расчетных формулах учтены потери непосредственно в зацеплении 2. Потери в опорах, муфтах и др. элементах механизма учитываются за счет коэффициентов запаса по нагрузке |

|

3.4 Расчеты типовых элементов механизма

3.4.1 Расчёт работоспособности вала

Расчёт на статическую прочность

Проводится в целях предупреждения пластических деформаций.

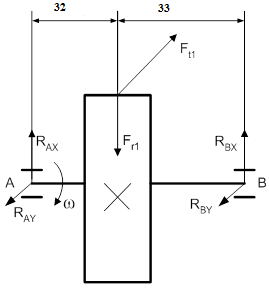

Определим окружные, радиальные и осевые силы, действующие на ведущий вал от зубчатой передачи (рисунок 13.1).

30

45

Рисунок 3.4.1.1 – Силы, действующие на ведущий вал

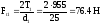

Цилиндрическая передача:

где Т1 – крутящий момент на валу,(955 Н∙мм);

d1 – диаметр колеса, (25мм);

α – угол зацепления в нормальном сечении, (20 град).

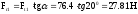

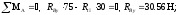

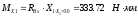

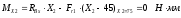

Горизонтальная плоскость:

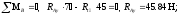

Вертикальная плоскость:

;

;

.

.

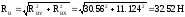

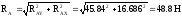

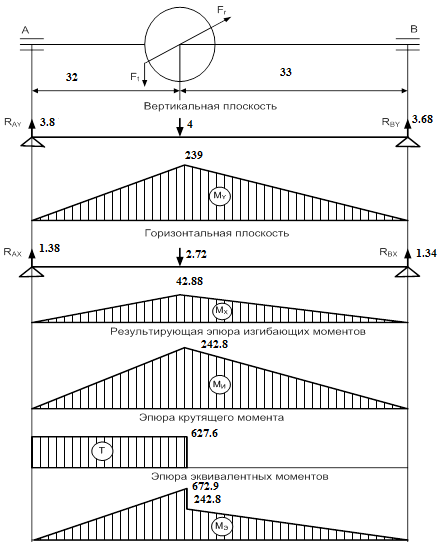

Для построения эпюр произведем следующие расчеты (рисунок 13.2) :

Наибольшее значение суммарно изгибающего момента:

Эквивалентный момент:

Строим эпюры изгибающих и крутящих моментов:

30

45

45.84

30.56

72.35

2292

27.81

16.686

11.124

333.72

2316.17

955

2505.33

2316.17

Рисунок 3.4.1.2 – Эпюры изгибающих и крутящих моментов

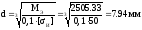

Определим допустимый диаметр вала:

,

,

где [σ]=50…60 МПа – допустимое напряжение при изгибе.

Из конструктивных соображений был принят вал, диаметр которого 12 мм.

12 мм>7.94 мм, значит, статическая прочность вала обеспечена.

Расчёт на усталостную прочность

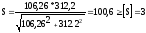

Условие прочности имеет вид:

,

,

где [S]=2,5…3 – требуемый коэффициент запаса прочности;

Sσ, Sτ – коэффициенты запаса, соответственно, по нормальным и касательным напряжениям;

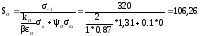

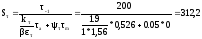

;

;

где τ-1=200 МПа, σ-1=320 МПа – пределы выносливости материала вала при изгибе и кручении с симметричным знакопеременным циклом нагружения;

σа, τа и σm=0, τm=0 – амплитудные и средние напряжения циклов нормальных и касательных напряжений:

σа=МИ/(0,1+ d)3=2316,17/(0,1+ 12)3=1,31 Па;

τа= T/(0,2+ d)3=955/(0,2+ 12)3=0,526 МПа.

ψσ=0,1, ψτ=0,05 – коэффициенты, учитывающие влияние постоянной составляющей цикла на усталость вала;

kσ=2, kτ=1,9 – эффективные коэффициенты компенсации напряжений при изгибе;

εσ=0.87, ετ =1.56 – масштабные факторы;

β=0,4…2,8 – коэффициент поверхностного упрочнения.

Тогда:

.

.

Условие прочности выполняется. Большой коэффициент запаса прочности обусловлен выбором характеристик вала и зубчатых колес исходя из кинематических соображений.

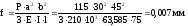

Расчёт на жёсткость

Различают изгибную и крутильную жесткость.

Изгибная жёсткость обеспечивается при выполнении условий:

f≤[f]

где [f]=0,02 мм допустимый прогиб вала.

Прогиб в месте воздействия силы:

[f]=0,02 > f =0,007, следовательно жёсткость вала обеспечена.

=

955 , Н∙мм

=

955 , Н∙мм =

1098, Н∙мм

=

1098, Н∙мм =

76.4, Н

=

76.4, Н =

26.1, Н

=

26.1, Н =

0, Н

=

0, Н =

81.3, Н

=

81.3, Н Н

Н

=

0,9465

=

0,9465 =

2080, Н∙мм

=

2080, Н∙мм